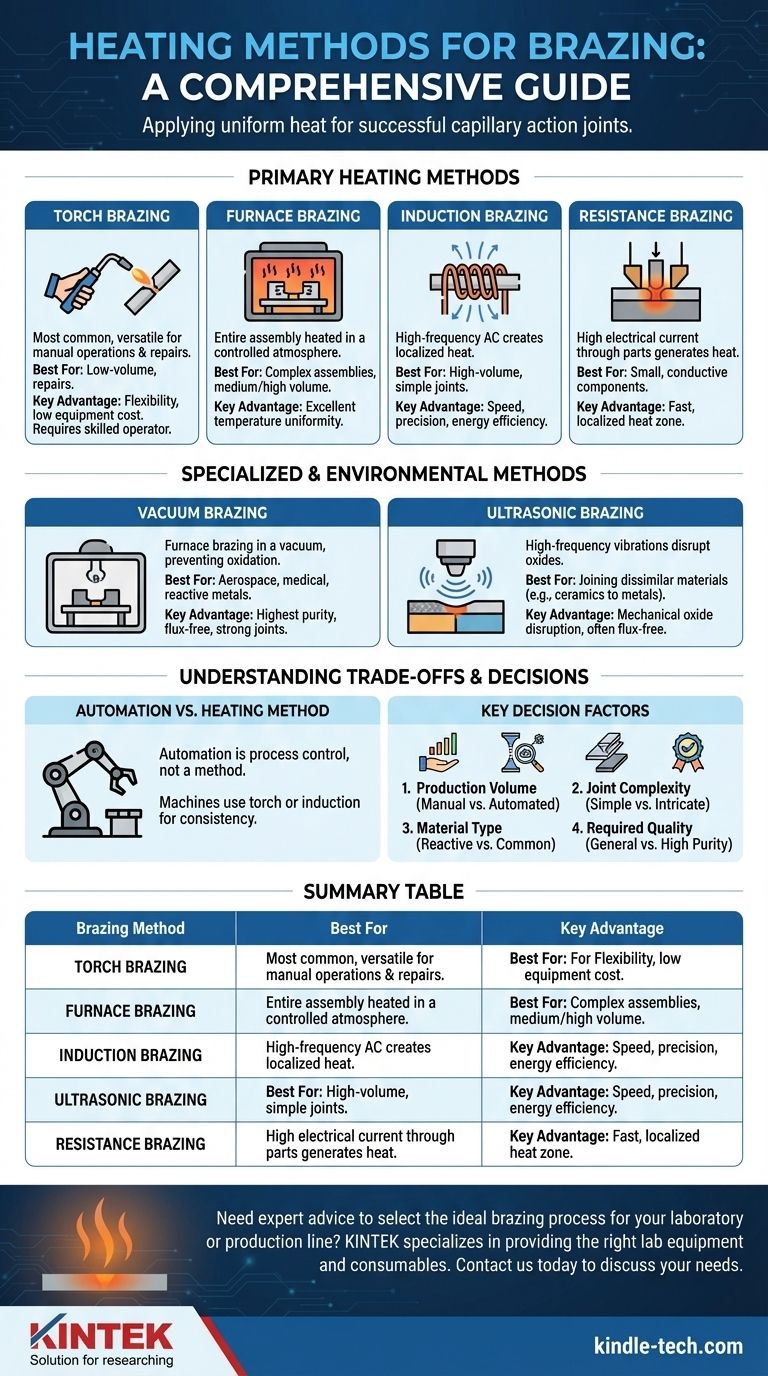

Per brasare con successo un giunto, è necessario applicare calore uniformemente ai metalli di base, consentendo al metallo d'apporto di essere aspirato nel giunto per azione capillare. I metodi di riscaldamento più comuni per raggiungere questo obiettivo sono la brasatura a torcia, la brasatura a forno, la brasatura a induzione e la brasatura a resistenza. Metodi più specializzati come la brasatura sottovuoto e a ultrasuoni sono utilizzati per applicazioni specifiche ad alte prestazioni.

L'intuizione fondamentale non è semplicemente conoscere i diversi metodi di riscaldamento, ma capire che ognuno di essi rappresenta un diverso equilibrio tra velocità, costo, precisione e volume di produzione. Il metodo ideale dipende interamente dai requisiti specifici della tua applicazione.

I principali metodi di riscaldamento spiegati

La scelta del metodo di riscaldamento corretto è la prima decisione importante nella progettazione di un processo di brasatura. Ogni tecnica interagisce diversamente con il pezzo, offrendo vantaggi distinti per determinati materiali, design dei giunti e scale di produzione.

Brasatura a Torcia

Questo è il metodo più comune e versatile, specialmente per operazioni manuali e riparazioni. Implica l'uso di una fiamma a gas combustibile (come ossiacetilene o gas naturale-aria) per riscaldare direttamente i pezzi.

Il vantaggio principale della brasatura a torcia è la sua flessibilità e il basso costo iniziale dell'attrezzatura. Tuttavia, dipende fortemente dall'abilità dell'operatore ottenere un riscaldamento uniforme ed evitare il surriscaldamento, che potrebbe danneggiare i metalli di base o il fondente.

Brasatura a Forno

In questo metodo, l'intero assieme (con metallo d'apporto e fondente preposizionati) viene riscaldato in un forno con atmosfera controllata.

Questo processo assicura un'eccellente uniformità della temperatura, rendendolo ideale per assiemi complessi o per brasare più giunti su un singolo pezzo. Poiché molti pezzi possono essere lavorati contemporaneamente, è altamente adatto per la produzione da medio ad alto volume.

Brasatura a Induzione

La brasatura a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo crea un campo elettromagnetico che induce una corrente all'interno dei pezzi metallici, generando calore rapido e localizzato.

Questo metodo è estremamente veloce, preciso ed efficiente dal punto di vista energetico. Poiché il calore è localizzato nell'area del giunto, minimizza la distorsione ed è facilmente automatizzabile per processi di produzione ripetibili e ad alto volume.

Brasatura a Resistenza

Questo metodo fa passare una corrente elettrica elevata attraverso i pezzi, utilizzando la resistenza elettrica dell'assieme stesso per generare calore all'interfaccia del giunto. Gli elettrodi di carbonio sono tipicamente utilizzati per applicare sia pressione che corrente.

La brasatura a resistenza è molto veloce e crea una zona di calore localizzata. È più adatta per unire componenti piccoli ed elettricamente conduttivi dove il calore può essere generato precisamente dove è necessario.

Metodi Specializzati e Ambientali

Per applicazioni con requisiti estremi di pulizia, compatibilità dei materiali o prestazioni, sono necessarie variazioni specializzate di questi metodi principali.

Brasatura Sottovuoto

La brasatura sottovuoto è un tipo specifico di brasatura a forno eseguita all'interno di una camera a vuoto. Rimuovendo l'atmosfera, previene completamente l'ossidazione dei metalli di base.

Questo elimina la necessità di fondente, risultando in giunti eccezionalmente puliti e ad alta resistenza. È lo standard per componenti critici nelle industrie aerospaziale, medica e dei semiconduttori, specialmente per materiali reattivi come titanio e alluminio.

Brasatura a Ultrasuoni

Questo è un metodo di nicchia utilizzato principalmente per unire materiali dissimili, come ceramiche e metalli. Utilizza vibrazioni ultrasoniche ad alta frequenza per facilitare la bagnatura del metallo d'apporto sulle superfici.

Il vantaggio chiave è la sua capacità di rompere meccanicamente gli ossidi superficiali, il che spesso consente la brasatura senza l'uso di fondente chimico.

Comprendere i Compromessi

I termini utilizzati per descrivere le attrezzature di brasatura possono creare confusione. È fondamentale distinguere tra un metodo di riscaldamento e una strategia di automazione.

Automazione vs. Metodo di Riscaldamento

Il termine "Macchina per Brasatura Automatica" non descrive un metodo di riscaldamento. Descrive un livello di controllo del processo.

Una macchina automatica può utilizzare varie fonti di calore, più comunemente fiamme a torcia o bobine a induzione, per eseguire il processo di brasatura con un intervento umano minimo. L'obiettivo è migliorare la consistenza, la ripetibilità e la produttività.

Fattori Chiave di Decisione

La scelta del metodo di riscaldamento dovrebbe essere guidata da quattro considerazioni principali:

- Volume di Produzione: Una torcia manuale va bene per le riparazioni, ma sono necessari metodi a induzione o a forno per migliaia di pezzi.

- Complessità del Giunto: Un forno fornisce il calore uniforme necessario per pezzi intricati, mentre una torcia è migliore per un singolo giunto semplice.

- Tipo di Materiale: Metalli reattivi come il titanio richiedono un forno sottovuoto, mentre gli acciai comuni sono più tolleranti con la maggior parte dei metodi.

- Qualità Richiesta: I giunti aerospaziali e medici richiedono la purezza senza fondente della brasatura sottovuoto, mentre l'idraulica generale non ne ha bisogno.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, l'obiettivo è selezionare il processo che fornisce la qualità del giunto richiesta al minor costo totale. Utilizza queste linee guida per restringere le tue opzioni.

- Se la tua priorità principale è la produzione a basso volume o le riparazioni: La brasatura a torcia offre la migliore combinazione di basso costo di capitale e flessibilità.

- Se la tua priorità principale è la produzione ripetibile ad alto volume di giunti semplici: La brasatura a induzione offre velocità, precisione e coerenza senza pari.

- Se la tua priorità principale è unire assiemi complessi o molti pezzi contemporaneamente: La brasatura a forno fornisce il riscaldamento più uniforme per geometrie intricate.

- Se la tua priorità principale è ottenere la massima purezza e resistenza con metalli reattivi: La brasatura sottovuoto è il metodo definitivo per applicazioni critiche.

Abbinando il metodo di riscaldamento ai tuoi specifici requisiti di materiale, volume e qualità, ti assicuri un giunto brasato forte, affidabile ed economico.

Tabella Riassuntiva:

| Metodo di Brasatura | Ideale Per | Vantaggio Chiave |

|---|---|---|

| Brasatura a Torcia | Riparazioni, lavoro a basso volume | Flessibilità e basso costo attrezzatura |

| Brasatura a Forno | Pezzi complessi, volume medio/alto | Eccellente uniformità della temperatura |

| Brasatura a Induzione | Alto volume, giunti semplici | Velocità, precisione ed efficienza energetica |

| Brasatura a Resistenza | Pezzi piccoli e conduttivi | Calore rapido e localizzato |

| Brasatura Sottovuoto | Aerospaziale, medico, metalli reattivi | Massima purezza, giunti senza fondente |

Hai bisogno di una consulenza esperta per selezionare il processo di brasatura ideale per il tuo laboratorio o la tua linea di produzione? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per supportare le tue applicazioni di brasatura, dalla ricerca e sviluppo alla produzione su larga scala. Il nostro team può aiutarti a ottenere giunti forti, affidabili ed economici. Contattaci oggi per discutere le tue esigenze specifiche e come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Perché utilizzare la fusione a induzione sotto vuoto e l'atomizzazione ad acqua per le polveri di Cu-Re? Per ottenere purezza ed elevata densità.

- Qual è la funzione di un forno a induzione ad alta frequenza nella produzione di NiSi? Raggiungere l'omogeneità chimica

- Quali sono i principali sistemi che compongono un forno a induzione sottovuoto? Una guida ai 5 componenti fondamentali

- Quali sono le reazioni in un forno a induzione? Padroneggiare il controllo metallurgico per la tua fusione

- Qual è il consumo energetico richiesto per la fusione della ghisa SG? Ottimizza l'efficienza della fonderia con 550-600 kWh/ton

- Qual è la perdita di fusione in un forno a induzione? Controllare la resa e la perdita di energia per la redditività

- Come funziona un forno a induzione? Una guida alla fusione dei metalli efficiente e senza contatto

- Qual è l'importanza di un forno a induzione nella preparazione della lega TiNi? Precisione e Superelasticità Master