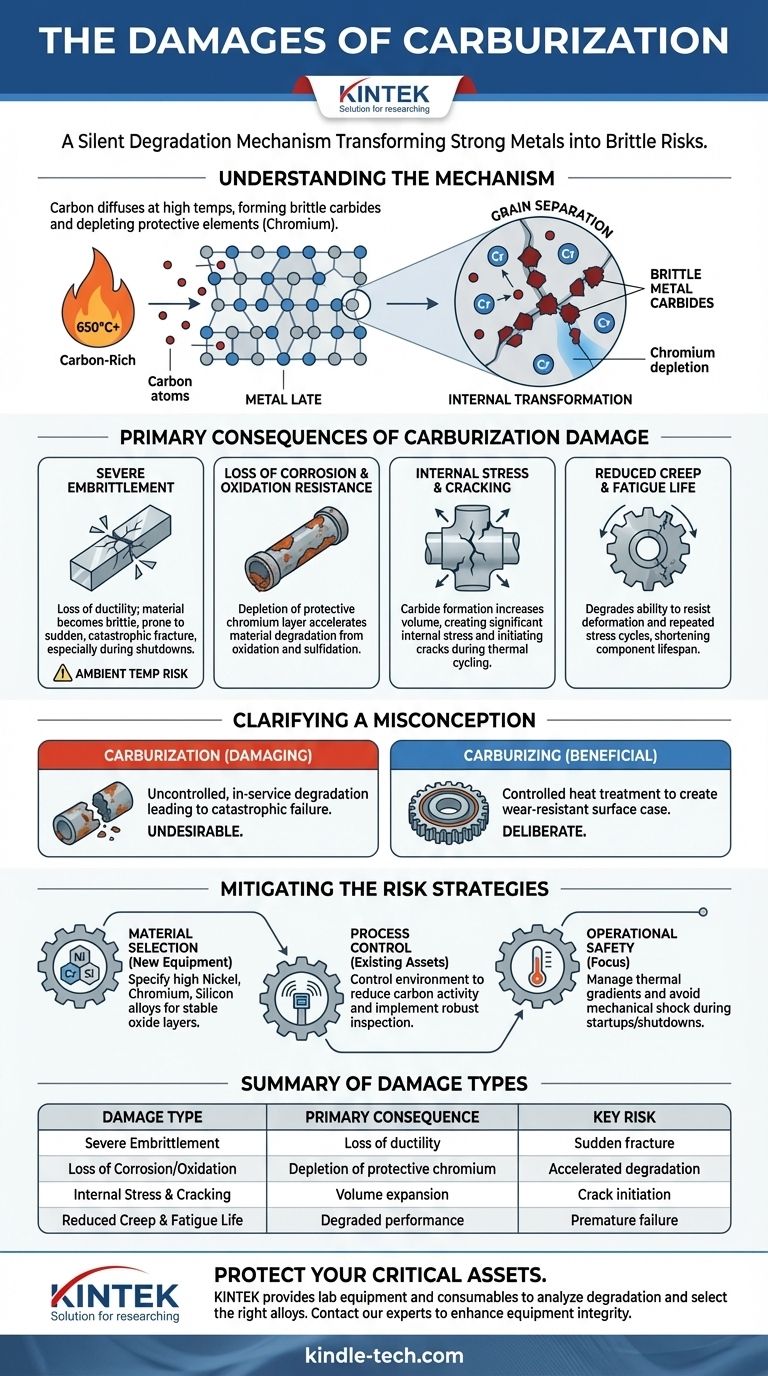

I danni principali della carburazione sono un grave infragilimento, una perdita catastrofica della resistenza alla corrosione e all'ossidazione, e una riduzione fondamentale dell'integrità strutturale complessiva del materiale. Questo meccanismo di degrado ad alta temperatura trasforma i metalli forti e duttili in uno stato fragile, rendendoli altamente suscettibili a fratture improvvise e inaspettate.

La carburazione è un meccanismo di degrado silenzioso che agisce dall'interno verso l'esterno. Infondendo un metallo con carbonio in eccesso ad alte temperature, esaurisce gli elementi che forniscono forza e protezione, preparando infine il terreno per un guasto catastrofico dell'attrezzatura.

Come la Carburazione Cambia Fondamentalmente un Metallo

La carburazione è un fenomeno metallurgico, non solo corrosione superficiale. Si verifica quando i materiali, tipicamente acciai inossidabili e altre leghe ad alta temperatura, sono esposti a un ambiente ricco di carbonio a temperature elevate (generalmente superiori a 650°C / 1200°F).

La Diffusione del Carbonio

Ad alte temperature, la struttura atomica del metallo si espande, permettendo a piccoli atomi di carbonio dall'ambiente circostante di diffondersi direttamente nella struttura interna dei grani del materiale.

Formazione di Carburi Fragili

Una volta all'interno, il carbonio reagisce con elementi chiave di lega—in particolare il cromo—per formare particelle dure e fragili chiamate carburi metallici. Questi carburi precipitano lungo i bordi dei grani del metallo.

Esaurimento degli Elementi Protettivi

Questo processo "sottrae" efficacemente il cromo dal metallo base. Poiché il cromo è l'elemento primario responsabile della creazione dello strato protettivo di ossido passivo che conferisce all'acciaio inossidabile la sua resistenza alla corrosione, il suo esaurimento rende il materiale vulnerabile.

Le Conseguenze del Danno da Carburazione

I cambiamenti interni causati dalla carburazione si manifestano come forme gravi e spesso pericolose di danno ai componenti industriali come tubi di forni, componenti di reattori e serpentine di cracker di etilene.

Grave Infragilimento

La rete di carburi duri creata all'interno del metallo riduce gravemente la sua duttilità, ovvero la sua capacità di deformarsi sotto stress. Il materiale diventa fragile, molto simile al vetro, e può fratturarsi senza alcun preavviso.

Questo rischio è particolarmente elevato a temperature ambiente, come durante un arresto dell'impianto. Un componente che ha funzionato in modo affidabile ad alta temperatura può fratturarsi a causa di un piccolo shock meccanico o stress termico una volta raffreddato.

Perdita di Resistenza alla Corrosione e all'Ossidazione

Con il cromo bloccato nei carburi, il metallo non può più formare il suo strato protettivo auto-riparante. Questo lo rende altamente suscettibile alla successiva ossidazione e solfurazione ad alta temperatura, accelerando rapidamente il degrado complessivo del materiale.

Stress Interno e Fessurazione

La formazione di carburi provoca un aumento di volume localizzato. Questa espansione crea un significativo stress interno all'interno del materiale, che può portare all'inizio di fessure, specialmente durante i cicli termici (riscaldamento e raffreddamento).

Ridotta Vita a Scorrimento e a Fatica

Mentre una superficie leggermente carburata può talvolta mostrare una maggiore durezza, una carburazione grave degrada significativamente la capacità del materiale di resistere alla deformazione sotto stress a lungo termine (scorrimento) e a cicli di stress ripetuti (fatica).

Chiarire un Errore di Concezione Critico

È essenziale distinguere tra degrado incontrollato e un processo di produzione controllato che suona simile. Questo è un punto comune di confusione.

Carburazione vs. Carburizzazione

La carburazione è il meccanismo di degrado incontrollato, indesiderabile e dannoso discusso qui. Si verifica in servizio e porta al guasto.

La carburizzazione, d'altra parte, è un processo di trattamento termico deliberato. Viene utilizzato per creare una "cassa" superficiale dura e resistente all'usura su un componente (come un ingranaggio) lasciando il nucleo tenace e duttile. Questo è un processo altamente controllato e benefico.

Fare la Scelta Giusta per Mitigare il Rischio

Prevenire i danni da carburazione richiede una strategia incentrata sia sulla selezione dei materiali che sul controllo dell'ambiente operativo. Il vostro approccio dipende dal vostro obiettivo primario.

- Se il vostro obiettivo principale è la selezione dei materiali per nuove attrezzature: Specificate leghe con alte concentrazioni di nichel, cromo e silicio. Questi elementi formano strati di ossido più stabili e protettivi che inibiscono l'ingresso del carbonio.

- Se il vostro obiettivo principale è prolungare la vita degli asset esistenti: Date priorità al controllo dell'ambiente di processo per ridurre l'attività del carbonio e implementate un robusto programma di ispezione per rilevare la carburazione precocemente prima che porti al guasto.

- Se il vostro obiettivo principale è la sicurezza operativa: Riconoscete che il rischio maggiore è la frattura fragile durante gli arresti o gli avviamenti. Implementate procedure per gestire attentamente i gradienti termici ed evitare shock meccanici a qualsiasi componente suscettibile di carburazione.

In definitiva, comprendere la carburazione come meccanismo di degrado interno è la chiave per prevenire i guasti improvvisi e costosi che può causare.

Tabella Riepilogativa:

| Tipo di Danno | Conseguenza Principale | Rischio Chiave |

|---|---|---|

| Grave Infragilimento | Perdita di duttilità; il materiale diventa fragile come il vetro | Frattura improvvisa, specialmente durante gli arresti |

| Perdita di Resistenza alla Corrosione/Ossidazione | Esaurimento del cromo protettivo | Degrado accelerato e perdita di materiale |

| Stress Interno e Fessurazione | Espansione del volume dalla formazione di carburi | Inizio di fessure durante i cicli termici |

| Ridotta Vita a Scorrimento e a Fatica | Prestazioni degradate sotto stress a lungo termine | Guasto prematuro di componenti critici |

Proteggete le vostre attrezzature ad alta temperatura dalla minaccia silenziosa della carburazione.

La carburazione può portare a guasti improvvisi e catastrofici che compromettono la sicurezza e causano costosi tempi di inattività. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo che vi aiutano ad analizzare il degrado dei materiali e a selezionare le leghe giuste per le vostre applicazioni esigenti.

La nostra esperienza supporta i vostri sforzi nella selezione dei materiali, nel controllo dei processi e nella manutenzione preventiva per mitigare i rischi di carburazione.

Contattate i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare l'integrità e la longevità dei vostri asset critici.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono i principali compiti di processo eseguiti da un forno ad alta temperatura nel trattamento dei materiali gel ibridi?

- La brasatura è più economica della saldatura? Ottimizza i costi di giunzione dei metalli per la produzione

- Qual è la differenza tra la brasatura in forno e la brasatura a induzione? Scegli il processo giusto per il tuo progetto

- La brasatura è migliore della saldatura? Una guida per scegliere il metodo di giunzione ad alta resistenza giusto

- Qual è la temperatura normale per la sinterizzazione? Padroneggiare l'intervallo da 750°C a 1300°C per risultati ottimali

- Qual è la temperatura di esercizio di un forno industriale? È dettata dal processo e dal materiale.

- Perché la polvere di ZnS deve subire un trattamento termico in forno prima della sinterizzazione? Eliminare le impurità per ceramiche superiori

- Quali condizioni critiche di processo fornisce un forno di sinterizzazione sotto vuoto per il titanio? Guida esperta al giunto per diffusione