Gli svantaggi principali della brasatura a induzione sono l'alto costo iniziale delle attrezzature, la necessità di bobine progettate su misura per ogni specifica geometria di giunto e la relativa rigidità per cicli di produzione a basso volume o altamente variabili. A differenza dei metodi che riscaldano l'intero assemblaggio, l'induzione richiede un'ingegneria iniziale significativa per perfezionare il processo per un compito singolo e ripetibile.

Sebbene la brasatura a induzione offra velocità e precisione senza pari per la produzione ad alto volume, i suoi svantaggi principali derivano proprio da questa specializzazione. Il processo scambia l'ampia flessibilità di altri metodi con un'efficienza mirata, creando elevate barriere all'ingresso in termini di costi e configurazione tecnica.

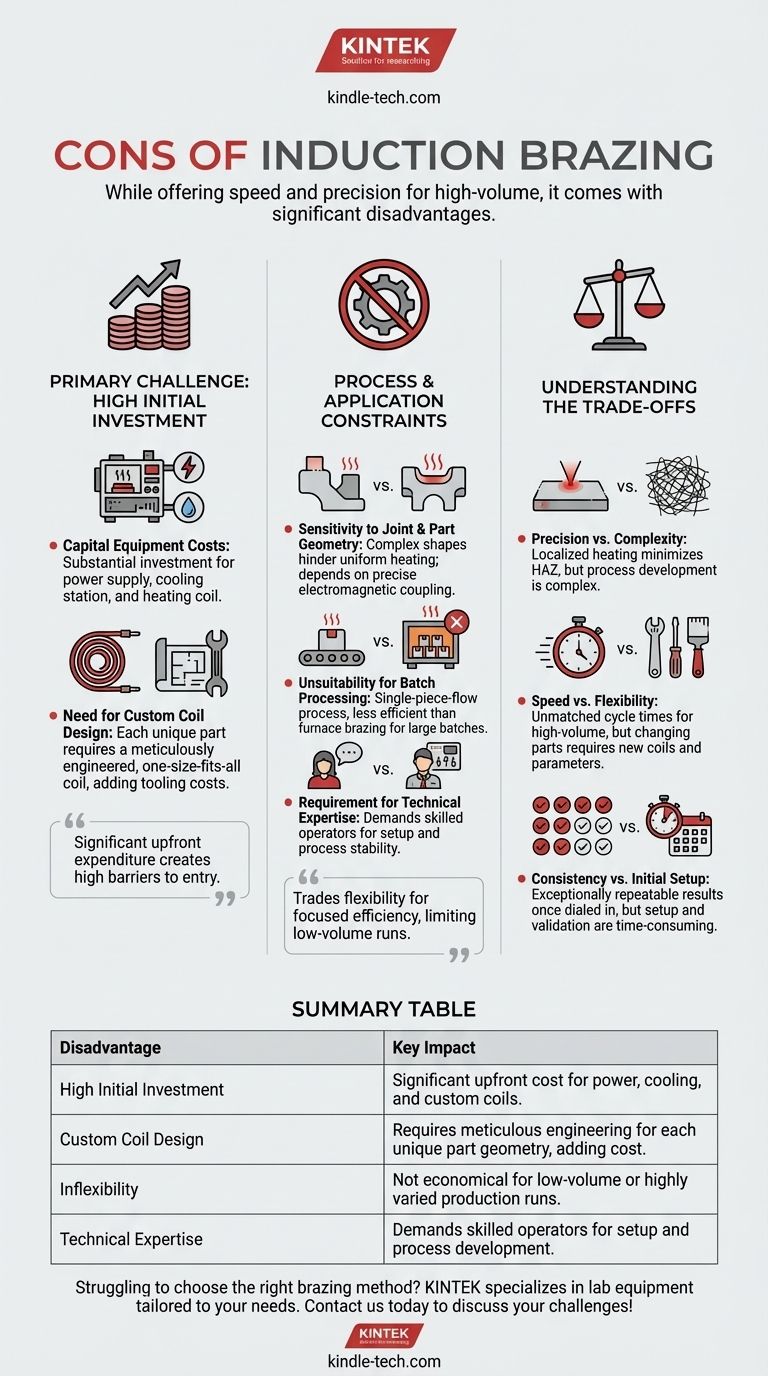

La Sfida Principale: Elevato Investimento Iniziale

La barriera più significativa all'adozione della brasatura a induzione è la spesa di capitale iniziale. Questo costo non è solo per un'apparecchiatura, ma per un intero sistema integrato.

Costi delle Apparecchiature di Capitale

Un sistema di riscaldamento a induzione è composto da un alimentatore, una stazione di raffreddamento ad acqua e la bobina o induttore di riscaldamento. I sistemi affidabili e di alta qualità rappresentano un investimento sostanziale, spesso superando di gran lunga il costo di una semplice configurazione con torcia o forno.

La Necessità di Progettazione di Bobine Personalizzate

La bobina a induzione è il componente più critico, poiché eroga l'energia al pezzo in lavorazione. Non è uno strumento universale. Ogni configurazione di parte e giunto richiede una bobina meticolosamente progettata per garantire un riscaldamento preciso e uniforme, il che aggiunge costi significativi di ingegneria e attrezzaggio per ogni nuova applicazione.

Vincoli di Processo e Applicazione

Oltre all'investimento finanziario, la brasatura a induzione presenta limitazioni di processo intrinseche che la rendono inadatta per determinate applicazioni.

Sensibilità alla Geometria del Giunto e della Parte

Il successo della brasatura a induzione dipende interamente dall'accoppiamento elettromagnetico tra la bobina e la parte. Geometrie complesse possono creare sfide nel riscaldare uniformemente l'area del giunto, portando potenzialmente a un flusso incompleto del metallo d'apporto o a un surriscaldamento localizzato.

Inadeguatezza per la Lavorazione a Lotti

L'induzione è tipicamente un processo a flusso di pezzo singolo. Sebbene estremamente veloce per pezzo, non può eguagliare l'efficienza della brasatura a forno per la lavorazione di grandi lotti di assemblaggi contemporaneamente. Ciò la rende meno economica per lavori con un mix elevato di parti diverse in basse quantità.

Requisito di Competenza Tecnica

Lo sviluppo di un processo di brasatura a induzione stabile e ripetibile richiede un livello di competenza tecnica superiore rispetto ai metodi manuali. Operatori e ingegneri devono comprendere le impostazioni di potenza, la frequenza, i tempi di riscaldamento e la progettazione della bobina per ottenere giunti coerenti e di alta qualità.

Comprendere i Compromessi: Induzione vs. Altri Metodi

Scegliere la brasatura a induzione significa accettare una serie specifica di compromessi. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Riscaldamento di Precisione vs. Minima Tensione sui Componenti

Un vantaggio chiave dell'induzione è il suo riscaldamento localizzato, che crea una zona termicamente alterata (ZTA) molto piccola. Ciò minimizza il rischio di ricottura o distorsione del resto del componente, un inconveniente comune della brasatura a forno in cui viene riscaldato l'intero assemblaggio. Tuttavia, questa precisione ha il costo della complessità nello sviluppo del processo.

Velocità vs. Flessibilità

Per una linea di produzione dedicata e ad alto volume, i tempi ciclo dell'induzione (spesso solo pochi secondi) sono ineguagliabili. Questa velocità, tuttavia, è direttamente legata alla sua rigidità. Il passaggio a una parte diversa richiede nuove bobine e parametri di processo, mentre un operatore esperto con una torcia può passare facilmente tra lavori diversi.

Coerenza vs. Configurazione Iniziale

Una volta impostato, un processo a induzione fornisce risultati eccezionalmente coerenti e ripetibili, riducendo l'errore dell'operatore. Questa affidabilità è guadagnata attraverso una fase di configurazione e validazione rigorosa e spesso lunga, che non è richiesta per i metodi di brasatura più manuali.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se la brasatura a induzione è appropriata, devi allineare le sue caratteristiche con i tuoi obiettivi di produzione primari.

- Se il tuo obiettivo principale è la produzione ripetibile ad alto volume: La velocità e la coerenza della brasatura a induzione forniranno probabilmente un forte ritorno sull'elevato investimento iniziale.

- Se il tuo obiettivo principale sono cicli a basso volume o un'ampia varietà di parti: L'alto costo degli utensili personalizzati e della configurazione per ogni parte rende la brasatura a torcia o a forno una scelta più pratica ed economica.

- Se il tuo obiettivo principale è l'integrità metallurgica e la minimizzazione della distorsione termica: Il riscaldamento preciso e localizzato dell'induzione offre un vantaggio significativo rispetto ai metodi che riscaldano l'intero assemblaggio.

In definitiva, la selezione del metodo di brasatura corretto richiede una chiara comprensione di dove si è disposti ad accettare la complessità in cambio delle prestazioni.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Elevato Investimento Iniziale | Costo iniziale significativo per alimentatore, raffreddamento e bobine personalizzate. |

| Progettazione di Bobine Personalizzate | Richiede un'ingegneria meticolosa per ogni geometria di parte unica, aggiungendo costi. |

| Rigidità | Non economico per cicli di produzione a basso volume o altamente variabili. |

| Competenza Tecnica | Richiede operatori qualificati per la configurazione e lo sviluppo del processo. |

Hai difficoltà a scegliere il metodo di brasatura giusto per le esigenze di produzione del tuo laboratorio?

Gli svantaggi della brasatura a induzione, come gli alti costi e la rigidità, sottolineano l'importanza di selezionare l'attrezzatura giusta per la tua specifica applicazione. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo su misura per le tue esigenze uniche. Sia che tu ti concentri sulla coerenza ad alto volume o sulla flessibilità a basso volume, i nostri esperti possono aiutarti a trovare la soluzione perfetta per massimizzare l'efficienza e il ROI.

Contattaci oggi tramite il nostro [#ContactForm] per discutere come possiamo supportare le sfide di brasatura e lavorazione termica del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

Domande frequenti

- Quale temperatura deve essere raggiunta per la sterilizzazione in 10-12 minuti? Ottieni una sterilizzazione rapida e affidabile con l'autoclavaggio flash

- Come si sterilizza la vetreria in autoclave? Padroneggia il processo in 3 fasi per una sterilità affidabile

- L'autoclave può sterilizzare liquidi? Padroneggiare la sterilizzazione liquida sicura ed efficace

- Perché è importante sterilizzare in autoclave i reagenti preparati prima dell'uso? Garantire sterilità e risultati affidabili

- Cos'è un'autoclave da laboratorio? La tua guida alla sterilizzazione con vapore pressurizzato