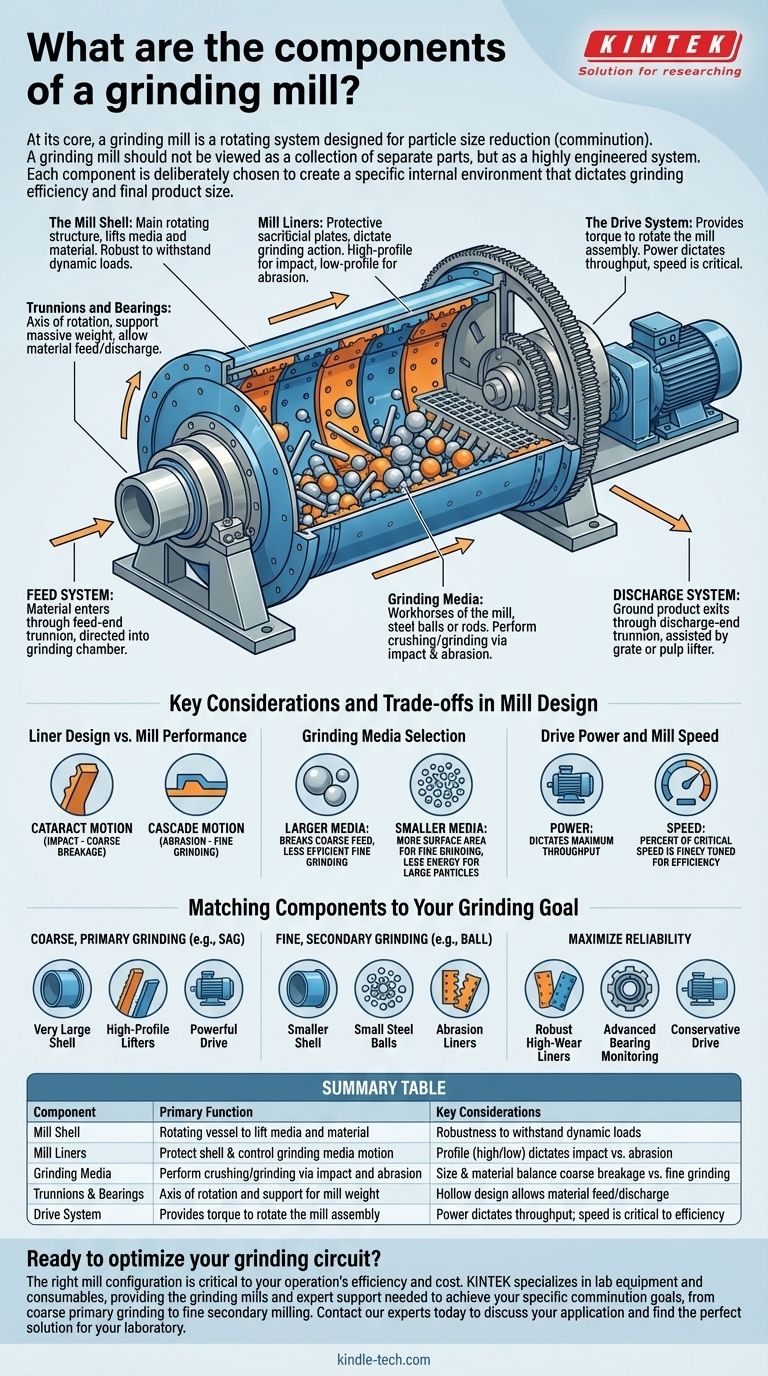

Al suo interno, un mulino di macinazione è un sistema rotante progettato per la riduzione delle dimensioni delle particelle, nota come comminuzione. I suoi componenti principali includono il guscio rotante principale, i rivestimenti interni protettivi, i mezzi macinanti che svolgono il lavoro, un sistema di supporto composto da perni e cuscinetti, e un potente sistema di azionamento per far ruotare l'intero assemblaggio.

Un mulino di macinazione non dovrebbe essere visto come una collezione di parti separate, ma come un sistema altamente ingegnerizzato. Ogni componente—dal profilo di un rivestimento alla dimensione dei mezzi macinanti—è scelto deliberatamente per creare un ambiente interno specifico che determina l'efficienza di macinazione e la dimensione finale del prodotto.

I Componenti Meccanici Fondamentali

La funzione primaria di un mulino di macinazione è convertire l'energia elettrica dal sistema di azionamento in energia meccanica per la rottura di roccia e minerale. Questa conversione avviene attraverso l'interazione delle sue parti meccaniche fondamentali.

Il Guscio del Mulino

Il guscio del mulino è il grande corpo in acciaio cilindrico o conico-cilindrico che contiene tutti gli altri componenti. È la struttura rotante principale del mulino.

Il suo scopo primario è fornire il recipiente rotante che solleva i mezzi macinanti e il materiale in lavorazione. Il guscio deve essere incredibilmente robusto per resistere a immense sollecitazioni dinamiche.

Rivestimenti del Mulino

I rivestimenti del mulino sono piastre sacrificali, tipicamente realizzate in leghe di acciaio ad alta resistenza all'usura o compositi di gomma, che sono imbullonate alla superficie interna del guscio del mulino.

Servono a due funzioni critiche. In primo luogo, proteggono il costoso guscio del mulino dall'intenso impatto e dall'abrasione del processo di macinazione. In secondo luogo, la loro forma (profilo) è progettata per sollevare i mezzi macinanti e controllare come cadono, influenzando direttamente l'azione di macinazione.

Mezzi Macinanti

I mezzi macinanti sono i cavalli di battaglia del mulino. Sono gli oggetti sciolti all'interno del guscio che vengono sollevati dalla rotazione e poi ricadono, frantumando e macinando il materiale tra di essi.

I tipi più comuni sono le sfere d'acciaio (nei mulini a sfere) o le barre d'acciaio (nei mulini a barre). Nei mulini autogeni (AG) o semi-autogeni (SAG), grandi pezzi del minerale stesso agiscono come mezzi macinanti primari, a volte integrati con una piccola carica di grandi sfere d'acciaio.

Perni e Cuscinetti

I perni sono alberi cilindrici cavi fissati al centro di ciascuna estremità del guscio del mulino. Agiscono come asse di rotazione per il mulino.

Questi perni poggiano su grandi cuscinetti specializzati (spesso idrostatici o idrodinamici) che supportano l'enorme peso del mulino e del suo contenuto, consentendo una rotazione fluida e a basso attrito. Il design cavo dei perni fornisce anche il percorso per l'alimentazione e lo scarico del materiale dal mulino.

Il Sistema di Azionamento

Il sistema di azionamento fornisce la coppia necessaria per far ruotare il mulino. Deve superare l'immensa inerzia e il peso del guscio, dei rivestimenti, dei mezzi macinanti e del minerale.

Questo sistema tipicamente consiste in un grande motore elettrico, un riduttore per la riduzione della velocità, e un pignone. Il pignone si ingrana con una grande corona dentata (o "corona di circonferenza") montata sulla circonferenza del guscio del mulino, trasferendo la forza rotazionale. Alcuni mulini moderni di grandi dimensioni utilizzano azionamenti a motore senza ingranaggi (GMD) dove il motore è costruito direttamente attorno al guscio del mulino stesso.

Comprendere il Sistema di Flusso del Materiale

Affinché un mulino funzioni continuamente, il materiale deve poter entrare e uscire in modo controllato. Questo è gestito dai componenti di alimentazione e scarico, che sono parte integrante dei perni.

Il Sistema di Alimentazione

Il materiale, spesso miscelato con acqua per formare una sospensione, entra nel mulino attraverso il perno di alimentazione. Uno scivolo di alimentazione o un rivestimento del perno dirige la sospensione nella camera di macinazione principale.

Il Sistema di Scarico

Man mano che nuovo materiale viene alimentato nel mulino, il prodotto macinato viene spostato ed esce attraverso il perno di scarico. Una griglia o un sistema di sollevamento della polpa all'interno del mulino aiuta a separare e guidare le particelle di dimensioni corrette fuori dal mulino per ulteriori lavorazioni.

Considerazioni Chiave e Compromessi nella Progettazione del Mulino

La selezione e la progettazione di ogni componente implicano significativi compromessi che influenzano le prestazioni del mulino, i costi operativi e il programma di manutenzione.

Design del Rivestimento vs. Prestazioni del Mulino

Il profilo dei rivestimenti è critico. I sollevatori ad alto profilo fanno sì che i mezzi macinanti vengano lanciati più in alto prima di cadere, creando un movimento ad alto impatto "a cascata" ideale per rompere grandi particelle. I sollevatori a basso profilo fanno sì che i mezzi macinanti rotolino e scivolino lungo la superficie del guscio, creando un movimento abrasivo "a cascata" ideale per una macinazione più fine.

Selezione dei Mezzi Macinanti

La dimensione e il materiale dei mezzi macinanti sono cruciali. I mezzi macinanti più grandi sono migliori per rompere l'alimentazione grossolana ma sono meno efficienti per la macinazione fine. I mezzi macinanti più piccoli forniscono una maggiore superficie e punti di contatto per la macinazione fine ma potrebbero non avere abbastanza energia per rompere grandi particelle. I mezzi macinanti si usurano anche nel tempo, rappresentando un costo operativo importante.

Potenza di Azionamento e Velocità del Mulino

La potenza del sistema di azionamento determina il carico massimo che il mulino può gestire (portata). La velocità di rotazione, nota come percentuale della velocità critica, è finemente regolata. Un funzionamento troppo veloce farà sì che i mezzi macinanti vengano bloccati al guscio dalla forza centrifuga, interrompendo tutta la macinazione. Un funzionamento troppo lento riduce la portata e l'efficienza.

Abbinare i Componenti al Tuo Obiettivo di Macinazione

La configurazione ideale di un mulino di macinazione è sempre legata all'obiettivo specifico di comminuzione, sia che si tratti di liberare minerali dal minerale o di produrre una polvere fine.

- Se il tuo obiettivo primario è la macinazione primaria grossolana (es. macinazione SAG): Il tuo sistema presenterà gusci di diametro molto grande, rivestimenti con sollevatori ad alto profilo per l'impatto e un potente sistema di azionamento per gestire grandi dimensioni di alimentazione.

- Se il tuo obiettivo primario è la macinazione secondaria fine (es. macinazione a sfere): Il tuo sistema utilizzerà un guscio di diametro più piccolo, una grande carica di sfere d'acciaio di piccolo diametro e profili di rivestimento che promuovono l'abrasione e la cascata.

- Se il tuo obiettivo primario è massimizzare l'affidabilità e minimizzare i tempi di inattività: Investirai in rivestimenti robusti e ad alta durata, sistemi avanzati di monitoraggio dei cuscinetti e un sistema di azionamento con potenza conservativa.

Comprendere come questi componenti essenziali funzionano come un sistema integrato è il primo passo verso l'ottimizzazione di qualsiasi circuito di macinazione.

Tabella riassuntiva:

| Componente | Funzione Primaria | Considerazioni Chiave |

|---|---|---|

| Guscio del Mulino | Recipiente rotante per sollevare mezzi macinanti e materiale | Robustezza per resistere a carichi dinamici |

| Rivestimenti del Mulino | Proteggono il guscio e controllano il movimento dei mezzi macinanti | Il profilo (alto/basso) determina impatto vs. abrasione |

| Mezzi Macinanti | Eseguono frantumazione/macinazione tramite impatto e abrasione | Dimensione e materiale bilanciano la rottura grossolana vs. la macinazione fine |

| Perni e Cuscinetti | Asse di rotazione e supporto per il peso del mulino | Il design cavo consente l'alimentazione/scarico del materiale |

| Sistema di Azionamento | Fornisce la coppia per far ruotare l'assemblaggio del mulino | La potenza determina la portata; la velocità è critica per l'efficienza |

Pronto a ottimizzare il tuo circuito di macinazione? La giusta configurazione del mulino è fondamentale per l'efficienza e i costi della tua operazione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo i mulini di macinazione e il supporto esperto necessari per raggiungere i tuoi obiettivi specifici di comminuzione, dalla macinazione primaria grossolana alla macinazione secondaria fine. Contatta i nostri esperti oggi stesso per discutere la tua applicazione e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Come contribuisce un mulino a sfere planetario ad alta energia alla preparazione top-down di materiali stratificati? Ottimizzare la resa

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido solfuro Li2S–P2S5?

- Perché i mulini a sfere planetari ad alta intensità sono preferiti per ridurre la cristallinità della lignocellulosa?

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata

- Perché un mulino a sfere planetario ad alta energia è preferito alla fusione tradizionale per le leghe ad alta entropia nanocristalline?