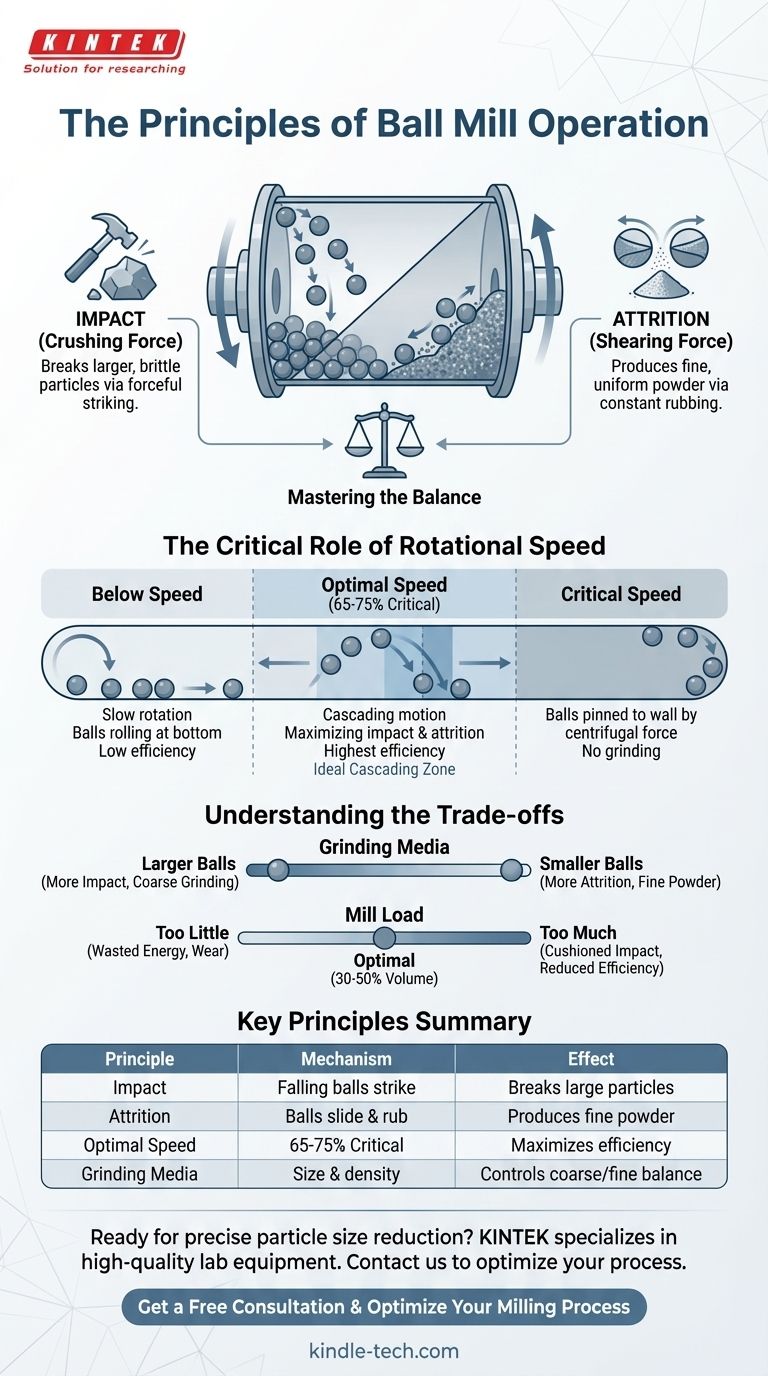

Al suo interno, un mulino a sfere opera su due principi fondamentali: impatto e attrito. Mentre il mulino cilindrico ruota, i mezzi di macinazione (sfere) all'interno vengono sollevati lungo il lato prima di ricadere. Questa caduta verso il basso crea un potente impatto che frantuma il materiale, mentre il costante sfregamento e scorrimento delle sfere l'una contro l'altra e contro le pareti della camera produce attrito, una forza di taglio che macina le particelle.

L'efficacia di un mulino a sfere non è casuale; è un processo controllato governato dall'equilibrio tra impatto e attrito. Padroneggiare questo equilibrio regolando la velocità di rotazione e i mezzi di macinazione è la chiave per ottenere la dimensione delle particelle desiderata in modo efficiente.

I Due Meccanismi di Riduzione della Dimensione

Un mulino a sfere non si limita a frantumare il materiale; impiega due azioni distinte ma complementari per ottenere la riduzione della dimensione. Comprendere entrambe è cruciale per il controllo del processo.

La Forza dell'Impatto

L'impatto è il meccanismo primario per la rottura di particelle più grandi e fragili. Mentre il tamburo del mulino ruota, le sfere vengono trasportate parzialmente lungo la parete interna.

La gravità poi prende il sopravvento, facendo sì che le sfere si stacchino e cadano sul materiale che si trova sul fondo del mulino. Questo colpo ripetuto e forzato è altamente efficace nel fratturare il materiale grezzo di alimentazione in pezzi più piccoli.

L'Azione di Macinazione per Attrito

L'attrito è un'azione di taglio e macinazione responsabile della creazione di particelle più fini. Si verifica nella "punta" della carica del mulino, dove le sfere stanno cadendo e rotolando l'una sull'altra.

Mentre le sfere scivolano e rotolano, intrappolano il materiale tra le loro superfici e la parete del mulino, macinandolo per attrito. Questo meccanismo è essenziale per ottenere un prodotto finale uniforme e molto fine.

Il Ruolo Critico della Velocità di Rotazione

La velocità di rotazione del mulino è la variabile più importante nel controllo del processo di macinazione. Essa detta direttamente il comportamento delle sfere e quindi l'equilibrio tra impatto e attrito.

Al di Sotto della Velocità Operativa: Agitazione Inefficace

Se il mulino ruota troppo lentamente, le sfere si limiteranno a rotolare l'una sull'altra sul fondo della camera. Ciò si traduce in una forza d'impatto minima e in un'efficienza di macinazione molto bassa, poiché le sfere non vengono mai sollevate abbastanza in alto da creare una caduta significativa.

Alla Velocità Critica: L'Effetto Centrifugo

La velocità critica è la velocità teorica alla quale la forza centrifuga è sufficientemente forte da bloccare le sfere di macinazione alla parete interna del mulino.

A questa velocità, le sfere si muovono semplicemente in cerchio con il tamburo, e non si verifica alcun rotolamento o caduta. Di conseguenza, sia l'impatto che l'attrito cessano completamente, e non avviene alcuna macinazione.

La Velocità Ottimale: La Zona di Cascata

La macinazione più efficiente si verifica quando il mulino opera a una velocità che è una percentuale della velocità critica, tipicamente tra il 65% e il 75%.

In questo intervallo ottimale, le sfere vengono trasportate abbastanza in alto sulla parete da creare un potente impatto quando cadono, ma non così in alto da essere bloccate al lato. Questo crea un movimento di cascata continuo che massimizza sia l'impatto che l'attrito.

Comprendere i Compromessi

L'ottimizzazione di un mulino a sfere richiede un equilibrio tra diversi fattori chiave. Le scelte che farai influenzeranno direttamente il prodotto finale e l'efficienza del processo.

Mezzi di Macinazione: Dimensione e Densità

Le sfere stesse sono una variabile critica. Sfere più grandi e dense producono una maggiore forza d'impatto, rendendole ideali per la rottura rapida di materiale grezzo di grandi dimensioni.

Al contrario, un numero maggiore di sfere più piccole aumenta la superficie disponibile per l'attrito. Questo è più efficace per produrre una polvere molto fine e uniforme. Il materiale dei mezzi (ad esempio, acciaio inossidabile, ceramica) viene scelto per prevenire la contaminazione e resistere all'usura.

Carico del Mulino: Il Rapporto Sfere-Polvere

Il volume dei mezzi di macinazione e del materiale all'interno del mulino deve essere attentamente controllato. Una carica tipica di sfere riempie dal 30% al 50% del volume interno del mulino.

Se c'è troppo materiale nel mulino, ammortizzerà gli impatti delle sfere e ridurrà l'efficienza di macinazione. Se c'è troppo poco materiale, le sfere si macineranno l'una contro l'altra e contro il rivestimento del mulino, sprecando energia e causando un'usura eccessiva.

Fare la Scelta Giusta per il Tuo Obiettivo

La corretta applicazione di questi principi dipende interamente dal risultato desiderato. Utilizza le seguenti linee guida per adattare il processo alle tue esigenze specifiche.

- Se il tuo obiettivo principale è la macinazione grossolana o la rottura di particelle grandi: Dai priorità all'impatto utilizzando sfere di macinazione più grandi e operando a una velocità all'estremità superiore dell'intervallo ottimale (circa il 75% della velocità critica) per massimizzare l'altezza di caduta a cascata.

- Se il tuo obiettivo principale è ottenere una polvere molto fine e uniforme: Dai priorità all'attrito utilizzando un volume maggiore di sfere di macinazione più piccole, il che aumenta la superficie totale per l'azione di macinazione.

- Se il tuo obiettivo principale è l'efficienza del processo: Ottimizza attentamente la velocità del mulino per rimanere nell'intervallo del 65-75% della velocità critica e mantieni il corretto rapporto di carica sfere-polvere per evitare sprechi di energia.

Comprendendo questi principi fondamentali, puoi trasformare il mulino a sfere da una semplice macchina in uno strumento di precisione per la lavorazione dei materiali.

Tabella Riepilogativa:

| Principio | Meccanismo Chiave | Effetto sulla Macinazione |

|---|---|---|

| Impatto | Le sfere cadono e colpiscono il materiale | Rompe particelle grandi e fragili |

| Attrito | Le sfere scivolano e sfregano l'una contro l'altra | Produce polvere fine e uniforme |

| Velocità Ottimale | 65-75% della velocità critica | Massimizza l'efficienza sia dell'impatto che dell'attrito |

| Mezzi di Macinazione | Dimensione e densità delle sfere | Controlla l'equilibrio tra macinazione grossolana e fine |

Pronto a ottenere una riduzione precisa della dimensione delle particelle nel tuo laboratorio?

I principi di impatto e attrito sono la chiave per sbloccare il pieno potenziale del tuo mulino a sfere. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi mulini a sfere e mezzi di macinazione, su misura per i tuoi specifici obiettivi di ricerca e produzione.

I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per ottimizzare la macinazione grossolana, la creazione di polveri fini o la massima efficienza del processo. Contattaci oggi stesso per discutere la tua applicazione e lascia che KINTEK sia il tuo partner nella macinazione di precisione.

Ottieni una Consulenza Gratuita e Ottimizza il Tuo Processo di Macinazione

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

Domande frequenti

- Come viene utilizzato un mortaio di agata nella preparazione di materiali compositi catodici LiMn2O4? Ottimizzare le prestazioni della batteria

- Qual è il materiale migliore per un mulino a sfere? Scegliere il mezzo di macinazione giusto per la vostra applicazione

- In che modo un sistema di frantumazione e macinazione da laboratorio contribuisce al pretrattamento delle fibre di Luffa cylindrica?

- Qual è la funzione primaria delle apparecchiature di macinazione meccanica nella modifica fisica della lignina?

- Quali sono i diversi tipi di macinazione nel settore farmaceutico? Una guida alle tecniche di macinazione a umido e a secco

- Come si confronta la macinazione a sfere meccanica con il sol-gel per il rivestimento di ossidi? Ottimizza il flusso di lavoro della tua attrezzatura di laboratorio

- Qual è la funzione degli omogeneizzatori a ultrasuoni nella preparazione di g-C3N4? Sbloccare la massima attività catalitica

- Di cosa sono fatte le sfere di macinazione? Scegli il materiale giusto per una macinazione efficiente