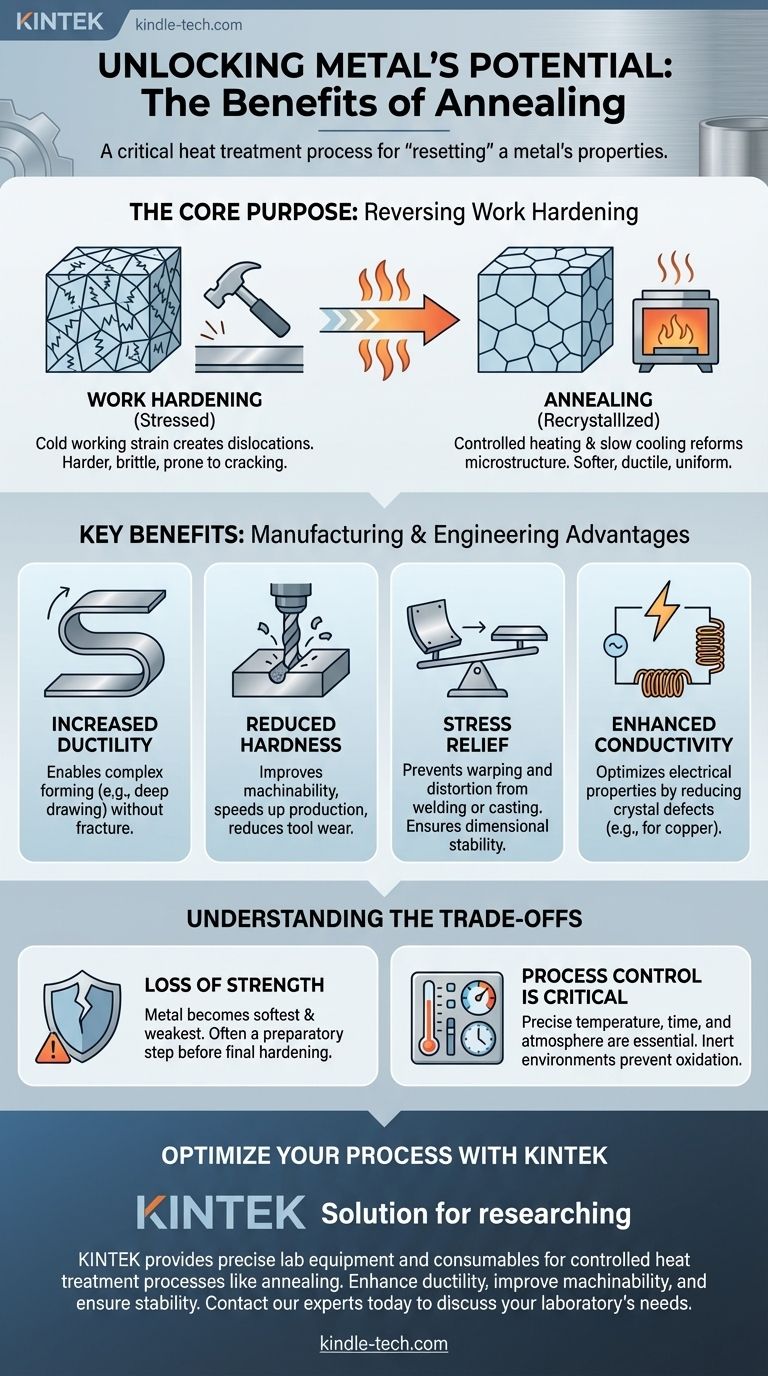

I vantaggi principali della ricottura dei metalli sono la riduzione della loro durezza, l'aumento della loro duttilità e l'eliminazione delle sollecitazioni interne. Questo processo di trattamento termico altera fondamentalmente la microstruttura interna del metallo, rendendolo significativamente più facile da modellare, lavorare o formare senza fratture. Affina anche la struttura a grana, il che può migliorare le proprietà elettriche.

La ricottura deve essere intesa non solo come un processo di ammorbidimento, ma come uno strumento critico per "ripristinare" le proprietà di un metallo. Prepara il materiale per le successive fasi di lavorazione rendendo il suo comportamento più prevedibile e cooperativo.

Lo Scopo Fondamentale della Ricottura: Invertire l'Inasprimento per Lavoro

Per comprendere i vantaggi della ricottura, dobbiamo prima capire il problema che risolve: l'incrudimento (o inasprimento per lavoro).

Cos'è l'Incrudimento per Lavoro?

Quando un metallo viene piegato, martellato o altrimenti deformato a temperatura ambiente (un processo chiamato lavorazione a freddo), la sua struttura cristallina interna diventa tesa e piena di difetti noti come dislocazioni.

Questo processo, chiamato incrudimento per lavoro, rende il metallo più resistente e duro, ma anche significativamente più fragile e difficile da lavorare. La continua lavorazione a freddo alla fine porterà a crepe.

Come Funziona la Ricottura

La ricottura inverte questo processo attraverso un ciclo controllato di riscaldamento e raffreddamento.

Il metallo viene riscaldato a una specifica temperatura di ricottura, dove la sua struttura cristallina diventa più fluida, sebbene il metallo rimanga solido. Viene mantenuto a questa temperatura (una fase chiamata mantenimento) per consentire alla microstruttura di riformarsi.

Infine, viene raffreddato a una velocità molto lenta e controllata. Questo raffreddamento lento è fondamentale per produrre una struttura interna morbida, uniforme e priva di stress.

Il Cambiamento Microstrutturale

Alla temperatura di ricottura, si formano e crescono nuovi cristalli privi di deformazione all'interno del metallo in un processo chiamato ricristallizzazione.

Questo processo ripara efficacemente i difetti ed elimina le dislocazioni causate dall'incrudimento per lavoro, risultando in una struttura a grana più duttile e uniforme.

Vantaggi Chiave nella Produzione e nell'Ingegneria

Le modifiche microstrutturali derivanti dalla ricottura forniscono diversi vantaggi distinti in un contesto pratico.

Aumento della Duttilità e della Formabilità

Il vantaggio più significativo è un drammatico aumento della duttilità. Un metallo ricotto può essere piegato, allungato o trafilato in forme complesse senza rompersi.

Ciò lo rende essenziale per processi come la tranciatura profonda (formatura di lamiere in tazze) o la trafilatura di fili.

Riduzione della Durezza e Miglioramento della Lavorabilità

La ricottura ammorbidisce il metallo, il che migliora drasticamente la sua lavorabilità.

Un materiale più morbido è più facile da tagliare, forare e fresare. Ciò non solo accelera i processi di produzione, ma riduce anche significativamente l'usura degli utensili da taglio, abbassando i costi operativi.

Alleviamento delle Sollecitazioni Interne

Processi come la saldatura, la fusione o la lavorazione pesante possono introdurre significative sollecitazioni interne in un materiale. Queste sollecitazioni nascoste possono causare l'incurvamento, la distorsione o persino il cedimento inaspettato del pezzo nel tempo.

La ricottura allevia queste sollecitazioni consentendo alla microstruttura di stabilizzarsi in uno stato stabile e a bassa energia, garantendo la stabilità dimensionale nel prodotto finale.

Miglioramento della Conducibilità Elettrica

Per alcuni materiali, in particolare il rame, una struttura cristallina uniforme e priva di difetti migliora la conducibilità elettrica.

Riducendo le dislocazioni che possono ostacolare il flusso di elettroni, la ricottura può ottimizzare un metallo per applicazioni elettriche.

Comprendere i Compromessi

Sebbene potente, la ricottura è un processo con risultati e limitazioni specifici che devono essere considerati.

Perdita di Resistenza e Durezza

Il compromesso principale è che la ricottura produce un metallo nel suo stato più morbido, più debole e più duttile.

Sebbene ideale per la formatura, questo spesso non è desiderabile per l'applicazione finale in cui sono richieste resistenza e durezza. Pertanto, la ricottura è frequentemente una fase preparatoria, seguita da altri trattamenti termici per ottenere la resistenza finale.

Il Controllo del Processo è Critico

Il processo di ricottura richiede un controllo preciso. La temperatura, il tempo di mantenimento e soprattutto la velocità di raffreddamento devono essere gestiti attentamente per la lega specifica.

Inoltre, il riscaldamento del metallo può causare ossidazione superficiale. Per prevenire ciò, la ricottura viene spesso eseguita in un'atmosfera controllata e inerte, come una miscela di gas azoto.

Come Applicare Questo al Tuo Progetto

Scegliere di ricuocere dipende interamente dallo stato attuale del materiale e dal tuo obiettivo successivo.

- Se il tuo obiettivo principale è la formatura o la sagomatura estesa: La ricottura è essenziale per prevenire la rottura e consentire profonde trafilature o piegature complesse.

- Se il tuo obiettivo principale è migliorare la lavorabilità: La ricottura ridurrà l'usura degli utensili e renderà le operazioni di taglio più fluide, veloci e convenienti.

- Se il tuo obiettivo principale è stabilizzare un pezzo dopo la saldatura o la fusione: La ricottura è il processo corretto per alleviare le sollecitazioni interne e prevenire future distorsioni o cedimenti.

- Se il tuo obiettivo principale è massimizzare la resistenza finale: Considera la ricottura come una fase intermedia per rendere possibile la fabbricazione prima di un trattamento di indurimento finale.

In definitiva, la ricottura ti dà un controllo deliberato sulla struttura interna di un metallo, trasformando un materiale fragile e sollecitato in un bene prevedibile e lavorabile.

Tabella Riassuntiva:

| Vantaggio | Risultato Chiave |

|---|---|

| Aumento della Duttilità | Consente la sagomatura complessa senza rotture |

| Riduzione della Durezza | Migliora la lavorabilità e riduce l'usura degli utensili |

| Alleviamento delle Sollecitazioni | Previene l'incurvamento e garantisce la stabilità dimensionale |

| Miglioramento della Conducibilità | Ottimizza le proprietà elettriche per materiali come il rame |

Pronto a ottimizzare il tuo processo di lavorazione dei metalli?

La ricottura è una fase critica per ottenere risultati prevedibili e di alta qualità. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per processi di trattamento termico controllato, inclusa la ricottura.

Che tu sia coinvolto in R&S, controllo qualità o produzione, le nostre soluzioni ti aiutano a migliorare la duttilità, aumentare la lavorabilità e garantire la stabilità del materiale.

Contatta oggi i nostri esperti per discutere di come possiamo supportare le esigenze specifiche del tuo laboratorio per la ricottura dei metalli.

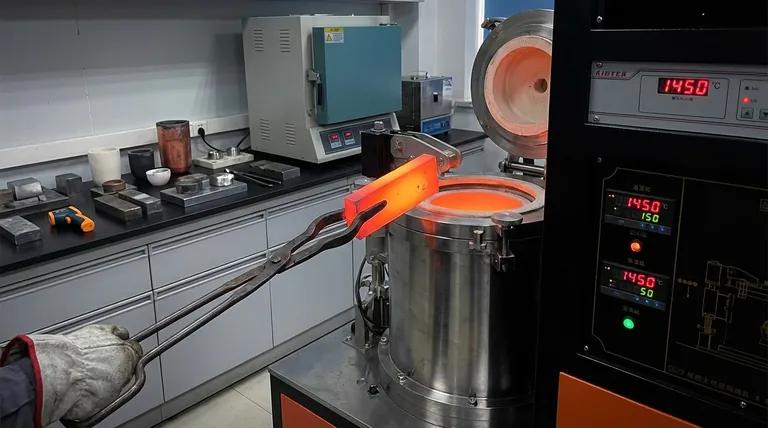

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento