Nella sua essenza, il processo di sinterizzazione trasforma materiali in polvere in una massa solida e coerente utilizzando calore e pressione senza fondere il materiale fino al punto di liquefazione. Questo meccanismo fondamentale gli conferisce una combinazione unica di vantaggi, che vanno dalle proprietà superiori dei materiali alla capacità di creare forme complesse, fino a una notevole efficienza dei costi nella produzione ad alto volume. Consente la creazione di parti quasi a forma finale con elevata ripetibilità, eccellenti finiture superficiali e resistenza migliorata.

La sinterizzazione dovrebbe essere intesa non solo come un metodo di produzione, ma come uno strumento di ingegneria dei materiali. Permette in modo unico la creazione di parti con microstrutture e proprietà controllate con precisione, sbloccando design e caratteristiche prestazionali spesso irraggiungibili con la fusione o la lavorazione meccanica tradizionali.

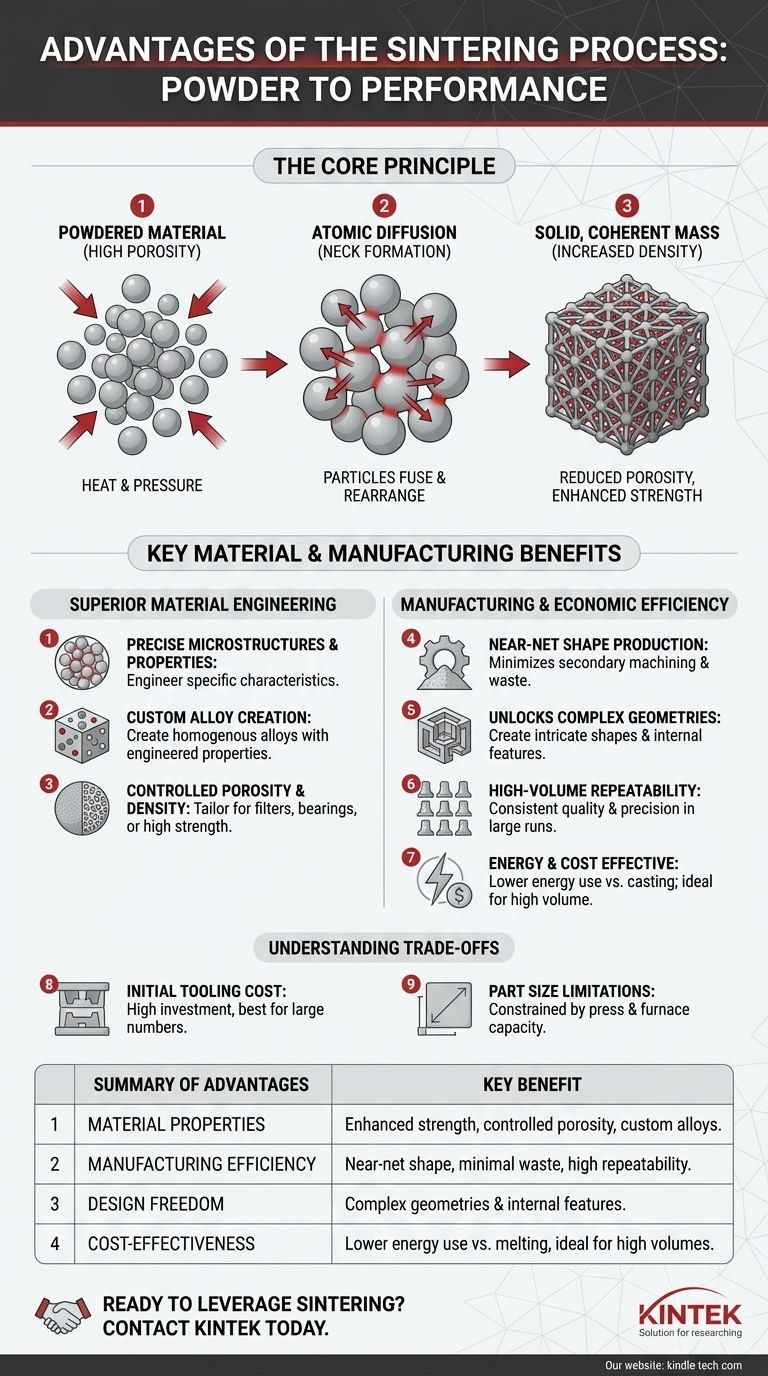

Il Principio Fondamentale: Trasformare la Polvere in Resistenza

La sinterizzazione è un processo di diffusione atomica. Riscaldando una polvere compattata a una temperatura inferiore al suo punto di fusione, gli atomi nei punti di contatto delle particelle si diffondono attraverso i confini, fondendo le particelle insieme e creando un pezzo solido.

Riduzione della Porosità e Aumento della Densità

Il componente iniziale è una polvere compressa con uno spazio vuoto significativo, o porosità, tra le particelle. Durante la sinterizzazione, le particelle si fondono e si riorganizzano, riducendo drasticamente questo spazio vuoto.

Questa riduzione della porosità porta a una parte finale più densa, che è un fattore primario per la sua maggiore resistenza e la migliore conducibilità termica ed elettrica.

Fusione delle Particelle per Migliorare la Resistenza

Mentre gli atomi migrano tra le particelle, formano dei "colli" nei punti di contatto. Questi colli crescono nel tempo, saldando di fatto le singole particelle in un'unica struttura reticolare interconnessa.

Questo processo è ciò che conferisce a una parte sinterizzata la sua integrità meccanica e resistenza, trasformando un fragile compatto "verde" in un componente robusto e durevole.

Leghe a Livello Atomico

La sinterizzazione è anche un modo efficace per creare leghe. Polveri di elementi diversi, come ferro, rame, nichel e grafite, possono essere mescolate prima della compattazione.

Durante il riscaldamento, questi elementi si diffondono l'uno nell'altro, creando una lega omogenea con proprietà specifiche e ingegnerizzate in tutta la parte finale.

Vantaggi Produttivi ed Economici

Oltre a modificare le proprietà dei materiali, la sinterizzazione offre significativi vantaggi di produzione che influiscono direttamente sui costi e sulla libertà di progettazione.

Ottenimento della Forma Quasi Finale e Riduzione degli Sprechi

La sinterizzazione produce parti molto vicine alle loro dimensioni finali, una condizione nota come forma quasi finale (near-net shape).

Ciò riduce drasticamente o addirittura elimina la necessità di operazioni di lavorazione meccanica secondarie, il che consente di risparmiare tempo, ridurre gli sprechi di materiale e abbassare il costo complessivo. Ciò rende il processo altamente efficiente ed ecologico.

Sblocco di Geometrie Complesse

La formatura della polvere consente la creazione di forme intricate, vuoti interni e caratteristiche complesse che sarebbero difficili, costose o impossibili da produrre con metodi sottrattivi come la lavorazione meccanica.

Questo vantaggio è fondamentale per la produzione in serie di componenti complessi come ingranaggi, camme e parti strutturali automobilistiche.

Ripetibilità e Precisione per Grandi Volumi

L'uso di stampi e matrici durevoli e riutilizzabili e di parametri di processo altamente controllati assicura che ogni parte prodotta sia praticamente identica.

La sinterizzazione offre un'eccellente precisione dimensionale e un'elevata ripetibilità su cicli di produzione di migliaia o addirittura milioni di unità, garantendo qualità e prestazioni costanti.

Efficienza Energetica ed Economica

Poiché la sinterizzazione opera al di sotto del punto di fusione del materiale, consuma molta meno energia rispetto ai processi di fusione.

Questo risparmio energetico, unito alla riduzione degli sprechi di materiale e alla minima post-lavorazione, rende la sinterizzazione un metodo eccezionalmente economico per la produzione di volumi medi e alti.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è la scelta ottimale per ogni applicazione. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Il Costo Iniziale degli Utensili

La creazione degli stampi e delle matrici di alta precisione necessari per la compattazione delle polveri comporta un investimento iniziale significativo.

Questo costo iniziale fa sì che la sinterizzazione generalmente non sia economica per la produzione a volumi molto bassi o per prototipi unici. I vantaggi si concretizzano quando i costi degli utensili vengono ammortizzati su un gran numero di parti.

Limiti sulla Dimensione delle Parti

La dimensione di una parte sinterizzata è limitata dalla capacità della pressa di compattazione e dalle dimensioni del forno. Componenti estremamente grandi spesso non sono realizzabili con attrezzature di sinterizzazione standard.

Preoccupazioni sulla Porosità Residua

Sebbene la sinterizzazione riduca significativamente la porosità, ottenere una densità del 100% è difficile e spesso richiede processi secondari. Per alcune applicazioni estreme ad alto stress, la minima porosità residua potrebbe essere un fattore limitante per le prestazioni rispetto a un materiale forgiato o laminato completamente denso.

Come Applicare Questo al Tuo Progetto

La scelta del processo di produzione deve allinearsi direttamente con l'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è la produzione in serie di parti complesse a costi contenuti: La sinterizzazione è una scelta ideale, poiché la sua capacità di creare forme quasi finali con elevata ripetibilità riduce al minimo gli sprechi e i costi di post-lavorazione su grandi volumi.

- Se la tua attenzione principale sono i requisiti estremi dei materiali: Scegli la sinterizzazione per componenti realizzati con materiali con punti di fusione molto elevati, come tungsteno o molibdeno, che sono impraticabili da lavorare tramite fusione.

- Se la tua attenzione principale sono le proprietà uniche dei materiali: Utilizza la sinterizzazione quando hai bisogno di ingegnerizzare una caratteristica specifica, come la porosità controllata richiesta per un filtro o la composizione specifica della lega per un cuscinetto ad alte prestazioni.

In definitiva, adottare la sinterizzazione ti permette di ingegnerizzare contemporaneamente sia il materiale che il processo di produzione per un risultato ottimale.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Proprietà dei Materiali | Resistenza migliorata, porosità controllata e creazione di leghe personalizzate. |

| Efficienza di Produzione | Produzione quasi a forma finale, sprechi minimi e alta ripetibilità. |

| Libertà di Progettazione | Capacità di creare geometrie complesse e caratteristiche interne. |

| Efficacia dei Costi | Minore consumo energetico rispetto ai processi di fusione, ideale per grandi volumi. |

Pronto a sfruttare la sinterizzazione per le esigenze di produzione del tuo laboratorio? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per i processi di sinterizzazione avanzati. Le nostre soluzioni ti aiutano a ottenere proprietà dei materiali superiori ed efficienza produttiva. Contattaci oggi per discutere come possiamo supportare il tuo progetto con strumenti di sinterizzazione affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto per il nano-rame? Ottieni la massima densificazione oggi stesso

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.