Il vantaggio fondamentale della fluidizzazione è la sua capacità di far sì che un letto di particelle solide si comporti come un fluido. Sospendendo i solidi in un gas o un liquido che scorre verso l'alto, il processo crea un sistema con temperature eccezionalmente uniformi e rapidi tassi di trasferimento di calore e massa. Questa caratteristica unica lo rende uno strumento inestimabile per una vasta gamma di applicazioni industriali, dalle reazioni chimiche ai processi di essiccazione.

La fluidizzazione offre un controllo di processo senza pari, soprattutto per quanto riguarda la temperatura, che migliora drasticamente l'efficienza della reazione e la consistenza del prodotto. Tuttavia, questi vantaggi comportano significative sfide ingegneristiche, tra cui l'attrito delle particelle, l'erosione e complesse idrodinamiche che devono essere gestite con attenzione.

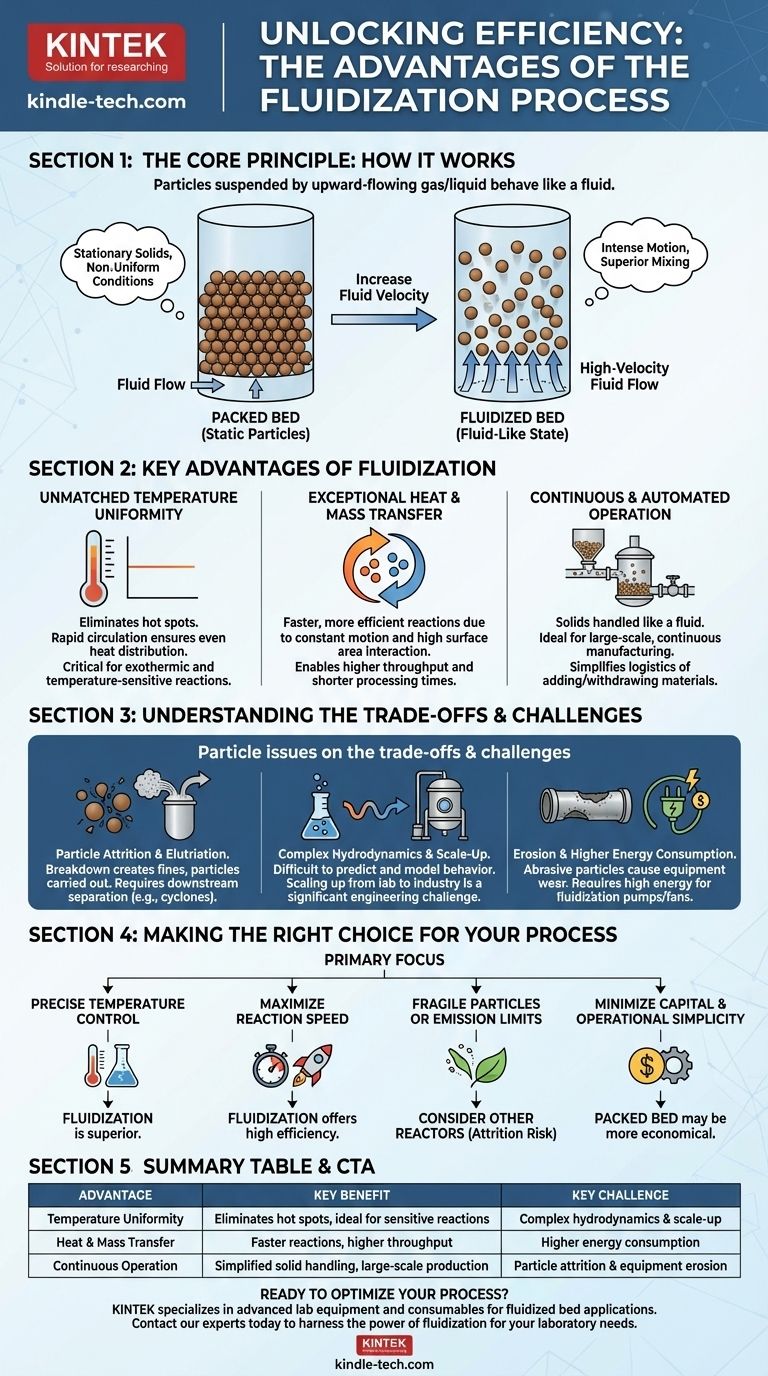

Il Principio Fondamentale: Come Funziona la Fluidizzazione

Creare uno Stato Simile a un Fluido

La fluidizzazione si verifica quando un fluido (gas o liquido) viene fatto passare attraverso un letto di particelle solide granulari a una velocità sufficientemente elevata da sospenderle. All'aumentare della velocità del fluido, la forza di trascinamento sulle particelle contrasta la forza di gravità, facendo espandere il letto e comportarsi come un liquido in ebollizione.

Questo stato "fluidizzato" è caratterizzato da un intenso movimento e miscelazione delle particelle, che è la fonte dei suoi principali vantaggi. Si pone in netto contrasto con un letto fisso (packed bed), dove le particelle sono stazionarie e il fluido fluisce attraverso gli spazi, portando spesso a condizioni non uniformi.

Miscelazione e Contatto Superiori

La vigorosa miscelazione assicura che ogni particella sia costantemente circondata dal mezzo fluidizzante. Ciò crea un'enorme area superficiale per l'interazione tra il solido e il fluido, una condizione difficile da ottenere in altri tipi di reattori.

Vantaggi Chiave del Processo di Fluidizzazione

Uniformità di Temperatura Senza Pari

La rapida circolazione delle particelle solide assicura che il calore sia distribuito uniformemente in tutto il letto. Ciò elimina virtualmente i punti caldi (hot spots), che sono aree localizzate di alta temperatura che possono verificarsi nei letti fissi.

Questo preciso controllo della temperatura è fondamentale per le reazioni altamente esotermiche (quelle che rilasciano calore), prevenendo la fuga termica e la disattivazione del catalizzatore. Assicura inoltre una qualità del prodotto costante nei processi sensibili alla temperatura.

Eccezionale Trasferimento di Calore e Massa

Il movimento costante delle particelle e l'intimo contatto con il fluido portano a tassi estremamente elevati di trasferimento di calore e massa. Ciò consente alle reazioni di procedere molto più rapidamente e in modo più efficiente rispetto a un sistema statico.

Per processi come l'essiccazione di materiali granulari o il rivestimento di particelle, ciò significa tempi di lavorazione significativamente ridotti e una maggiore produttività.

Funzionamento Continuo e Automatizzato

Poiché i solidi si comportano come un fluido, possono essere aggiunti e rimossi continuamente dal sistema di reazione utilizzando tubi e valvole standard. Ciò rende i letti fluidizzati ideali per operazioni di produzione continua su larga scala.

Ciò semplifica la movimentazione dei solidi, che può essere una sfida logistica importante nei processi che richiedono la sostituzione o il trasporto frequente di catalizzatori o reagenti solidi.

Comprendere i Compromessi e le Sfide

Attrito delle Particelle ed Elutriazione

Le collisioni costanti tra le particelle e con le pareti del reattore possono causare la rottura delle particelle, un processo noto come attrito (attrition). Questo crea polvere fine che può essere problematica.

Inoltre, le particelle più piccole o più leggere possono essere trasportate fuori dal reattore dal fluido che scorre verso l'alto, un fenomeno chiamato elutriazione. Ciò richiede costose apparecchiature di separazione a valle, come cicloni o filtri, per catturare il materiale perso e prevenire le emissioni.

Idrodinamica Complessa e Scale-Up

Il comportamento di un letto fluidizzato (ad esempio, a bolle, a pistoni) è complesso e può essere difficile da prevedere e modellare accuratamente. Ciò rende lo scale-up di un progetto da un piccolo impianto pilota di laboratorio a una grande unità industriale una sfida ingegneristica significativa.

Uno scale-up improprio può portare a prestazioni scadenti, instabilità operativa o addirittura al fallimento, rappresentando un notevole rischio finanziario.

Erosione delle Apparecchiature

L'azione abrasiva delle particelle solide in movimento può causare un'usura significativa dei componenti interni del reattore, comprese le pareti del recipiente, i tubi dello scambiatore di calore e la piastra di distribuzione del fluido. Questa erosione riduce la vita utile delle apparecchiature e aumenta i costi di manutenzione.

Maggiore Consumo Energetico

Il mantenimento della fluidizzazione di un letto di particelle richiede energia continua per azionare le grandi ventole o pompe che forniscono il gas o il liquido fluidizzante. L'energia necessaria per superare la caduta di pressione attraverso il letto è spesso superiore a quella di un reattore a letto fisso comparabile, portando a costi operativi più elevati.

Fare la Scelta Giusta per il Tuo Processo

Scegliere la fluidizzazione richiede di bilanciare i suoi potenti vantaggi rispetto alle sue intrinseche complessità ingegneristiche. La tua decisione dovrebbe essere guidata dai requisiti più critici della tua applicazione specifica.

- Se la tua priorità principale è il controllo preciso della temperatura per reazioni sensibili: La fluidizzazione è spesso la scelta superiore per eliminare i punti caldi e garantire la consistenza del prodotto.

- Se la tua priorità principale è massimizzare la velocità di reazione e la produttività: Gli eccezionali tassi di trasferimento di calore e massa in un letto fluidizzato possono offrire un'efficienza di processo senza pari.

- Se stai lavorando con particelle molto fragili o hai limiti di emissione rigorosi: I rischi di attrito ed elutriazione possono richiedere costosi sistemi di mitigazione, rendendo potenzialmente più attraenti altri tipi di reattori.

- Se la tua priorità principale è ridurre al minimo i costi di capitale iniziali e la semplicità operativa: Un letto fisso può essere una soluzione più semplice ed economica, a condizione che il tuo processo possa tollerare una certa non uniformità di temperatura.

In definitiva, la fluidizzazione è uno strumento potente per i processi in cui il suo eccezionale controllo su temperatura e miscelazione giustifica l'investimento nel suo design e funzionamento più impegnativi.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave | Sfida Chiave |

|---|---|---|

| Uniformità della Temperatura | Elimina i punti caldi, ideale per reazioni sensibili | Idrodinamica complessa e scale-up |

| Trasferimento di Calore e Massa | Reazioni più veloci, maggiore produttività | Maggiore consumo energetico |

| Funzionamento Continuo | Movimentazione dei solidi semplificata, produzione su larga scala | Attrito delle particelle ed erosione delle apparecchiature |

Pronto a ottimizzare il tuo processo con la tecnologia di fluidizzazione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per aiutarti a sfruttare la potenza dei letti fluidizzati per un controllo superiore della temperatura, reazioni efficienti e una produzione scalabile. Che tu stia sviluppando un nuovo processo o aumentando le dimensioni di uno esistente, la nostra esperienza può aiutarti a superare le sfide e massimizzare i benefici. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Reattori da laboratorio personalizzabili ad alta temperatura e alta pressione per diverse applicazioni scientifiche

- Forno Tubolare Rotante Inclinato per PECVD (Deposizione Chimica da Vapore Potenziata da Plasma)

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

Domande frequenti

- Quali sono le caratteristiche tecniche dei reattori idrotermali rivestiti in PTFE (Teflon)? Confronto dei metodi di sintesi dell'α-ZrP

- Qual è la funzione di un'autoclave idrotermale rivestita in PTFE nella sintesi di cys-CD? Ottenere punti quantici di carbonio ad alta purezza

- Perché i sensori di pressione ad alta precisione e i sistemi di controllo della temperatura sono fondamentali per l'equilibrio delle reazioni idrotermali?

- Perché utilizzare reattori ad alta pressione per il pretrattamento dei rifiuti alimentari? Aumenta l'efficienza della produzione di idrogeno oggi stesso!

- Perché i reattori SCWG devono mantenere una specifica velocità di riscaldamento? Proteggi i tuoi recipienti ad alta pressione dallo stress termico