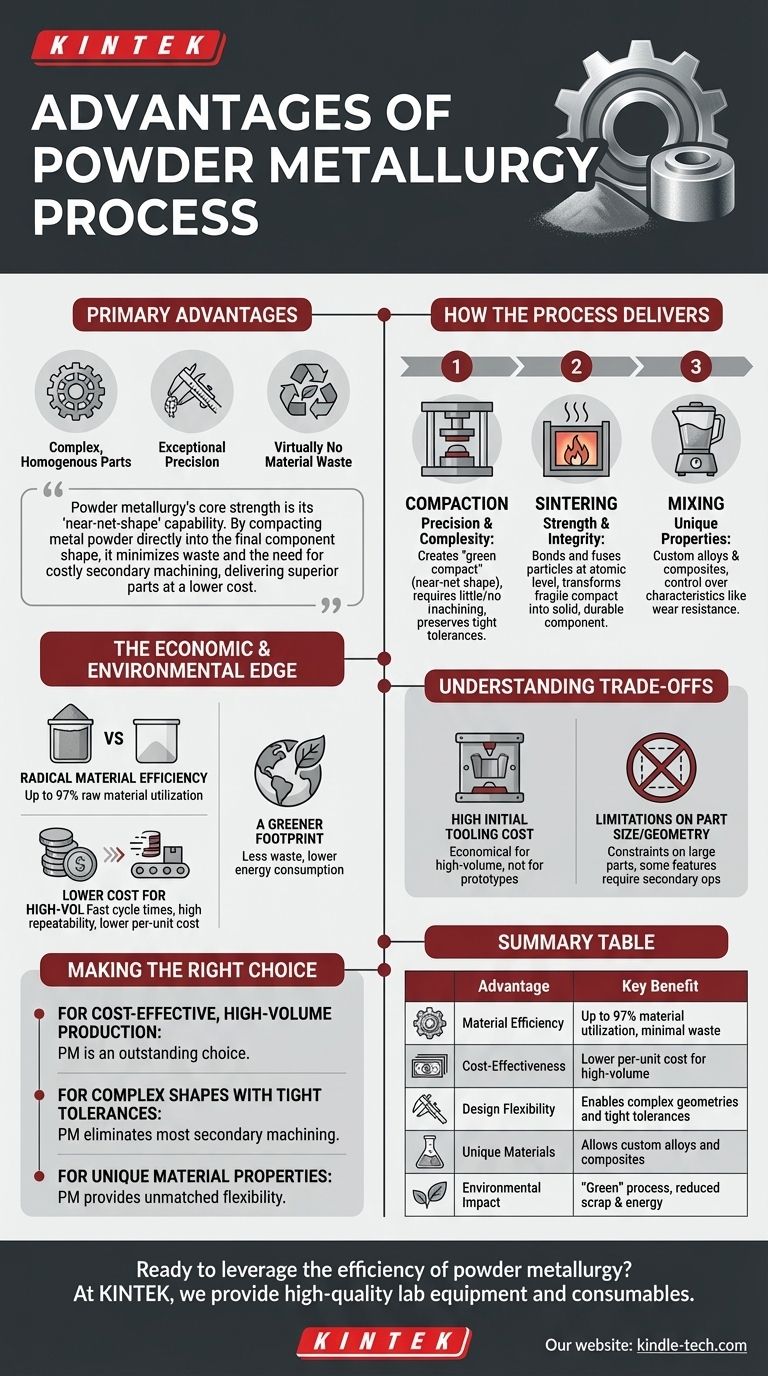

I vantaggi principali del processo di metallurgia delle polveri sono la sua capacità di produrre parti complesse ed omogenee con eccezionale precisione e virtualmente nessuno spreco di materiale. Ciò lo rende un metodo di produzione altamente efficiente, economico ed ecologico, specialmente per le produzioni ad alto volume in settori come l'automotive e l'aerospaziale.

Il punto di forza della metallurgia delle polveri è la sua capacità di "forma quasi finale" (near-net-shape). Compattando la polvere metallica direttamente nella forma finale del componente, minimizza gli sprechi e la necessità di costose lavorazioni meccaniche secondarie, fornendo parti superiori a un costo inferiore.

Come il Processo Offre Vantaggi Chiave

La metallurgia delle polveri (PM) è un processo a più fasi in cui ogni stadio contribuisce direttamente alla qualità e all'efficacia in termini di costi della parte finale. Comprendere questo flusso rivela perché si tratta di una tecnica di produzione così potente.

Fase 1: Compattazione per Precisione e Complessità

La prima fase importante prevede la pressatura di polvere metallica misurata con precisione in uno stampo rigido sotto pressione estrema. Questa singola azione è la fonte di due dei maggiori benefici della PM.

Crea un "compatto verde" che è già nella forma quasi finale del componente definitivo. Ciò significa che la parte richiede poca o nessuna lavorazione meccanica successiva, preservando tolleranze strette e consentendo geometrie complesse che sarebbero difficili o costose da creare altrimenti.

Fase 2: Sinterizzazione per Resistenza e Integrità

Il compatto verde viene quindi riscaldato in un forno ad atmosfera controllata a una temperatura appena inferiore al punto di fusione del metallo. Questo processo termico critico è chiamato sinterizzazione.

Durante la sinterizzazione, le singole particelle metalliche si legano e si fondono insieme a livello atomico. Questo processo elimina la porosità e trasforma il compatto fragile in un componente solido e durevole con la resistenza meccanica e la durezza richieste.

Fase 3: Miscelazione per Proprietà Materiali Uniche

Prima della compattazione, diverse polveri metalliche possono essere miscelate e combinate con precisione. Ciò consente la creazione di leghe personalizzate e materiali compositi con proprietà uniche che spesso sono impossibili da ottenere attraverso i metodi tradizionali di fusione e colata.

Ciò fornisce agli ingegneri un alto grado di controllo sulle caratteristiche finali della parte, come la resistenza all'usura, la durezza e la conduttività.

Il Vantaggio Economico ed Ambientale

Oltre alle sue capacità tecniche, la metallurgia delle polveri offre significativi benefici finanziari ed ecologici che la distinguono da altri processi di produzione.

Efficienza Radicale dei Materiali

Il vantaggio più citato della PM è il suo minimo spreco. Poiché il processo inizia con solo la quantità di polvere necessaria per la parte, fino al 97% del materiale grezzo diventa parte del componente finito.

Ciò contrasta nettamente con i metodi sottrattivi come la lavorazione meccanica, che possono generare notevoli scarti che devono essere raccolti e riciclati.

Costo Inferiore per la Produzione ad Alto Volume

La combinazione di alta utilizzazione dei materiali, cicli rapidi ed eliminazione delle operazioni secondarie rende la PM eccezionalmente conveniente per grandi cicli di produzione.

Una volta creati gli utensili iniziali, le parti possono essere prodotte rapidamente e con elevata ripetibilità, riducendo significativamente il costo per unità.

Un'Impronta di Produzione Più Verde

La drastica riduzione degli scarti rende la metallurgia delle polveri un processo intrinsecamente ecologico, o "verde". Meno sprechi significano meno energia consumata nella produzione e nel riciclo delle materie prime, contribuendo a un ciclo di produzione più sostenibile.

Comprendere i Compromessi e i Limiti

Sebbene potente, la metallurgia delle polveri non è la soluzione ideale per ogni applicazione. Essere consapevoli dei suoi limiti è fondamentale per utilizzarla efficacemente.

Costo Elevato degli Utensili Iniziali

Il compromesso principale è l'alto costo iniziale degli stampi di compattazione. Questi utensili devono essere realizzati in acciaio temprato per resistere a pressioni immense e sono costosi da progettare e fabbricare.

Questo investimento iniziale è il motivo per cui la PM è più economica per la produzione ad alto volume, dove il costo degli utensili può essere ammortizzato su decine di migliaia di pezzi. Generalmente non è adatta per prototipi o cicli a basso volume.

Limitazioni sulle Dimensioni e la Geometria delle Parti

Il processo di compattazione impone alcuni vincoli sulla progettazione delle parti. Parti estremamente grandi possono essere difficili da produrre, e alcune caratteristiche come sottosquadri o filettature perpendicolari alla direzione di pressatura non sono possibili senza operazioni secondarie.

Metodi Avanzati per Prestazioni Migliorate

Per superare alcune limitazioni, esistono varianti specializzate del processo PM. Ad esempio, la pressatura a caldo combina compattazione e sinterizzazione in un unico passaggio per creare parti più dense e resistenti, come gli utensili da taglio in carburo sinterizzato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della metallurgia delle polveri dipende interamente dalle priorità e dai vincoli specifici del tuo progetto.

- Se la tua priorità principale è la produzione ad alto volume ed economica: La PM è una scelta eccezionale grazie alla sua alta velocità, ripetibilità e minimo spreco di materiale.

- Se la tua priorità principale è creare forme complesse con tolleranze strette: La capacità di forma quasi finale della PM elimina la maggior parte delle lavorazioni meccaniche secondarie, fornendo parti precise subito dopo il forno.

- Se la tua priorità principale è sviluppare proprietà dei materiali uniche: La PM offre una flessibilità senza pari per creare leghe e compositi personalizzati adattati alle tue esigenze prestazionali esatte.

In definitiva, scegliere la metallurgia delle polveri ti consente di produrre componenti superiori con un grado eccezionale di efficienza e controllo.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Efficienza dei Materiali | Fino al 97% di utilizzo del materiale, minimo spreco |

| Convenienza Economica | Costo per unità inferiore per la produzione ad alto volume |

| Flessibilità di Progettazione | Consente geometrie complesse e tolleranze strette |

| Materiali Unici | Permette la creazione di leghe e compositi personalizzati |

| Impatto Ambientale | Processo "verde" grazie alla riduzione degli scarti e del consumo energetico |

Pronto a sfruttare l'efficienza della metallurgia delle polveri per i tuoi componenti?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità necessari per supportare processi di produzione avanzati come la metallurgia delle polveri. Che tu sia nella ricerca e sviluppo o nella produzione ad alto volume, le nostre soluzioni possono aiutarti a ottenere risultati superiori con precisione e affidabilità.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze di laboratorio e produzione con le attrezzature giuste per le tue applicazioni di metallurgia delle polveri.

Guida Visiva

Prodotti correlati

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Quali sono le considerazioni sulla metallurgia delle polveri? Fattori chiave per il successo della produzione

- Scopo del CIP nei pellet ceramici c-LLZO? Raggiungere >90% di Densità e Uniformità Superiore con la Pressatura Isostatica a Freddo

- Quali sono le applicazioni della pressatura isostatica a freddo? Ottenere una densità uniforme per componenti complessi

- Perché la lavorazione a freddo è migliore della lavorazione a caldo? Una guida alla scelta del giusto processo di formatura dei metalli

- Qual è il processo di CIP e HIP? Formazione vs. Densificazione per Materiali Superiori