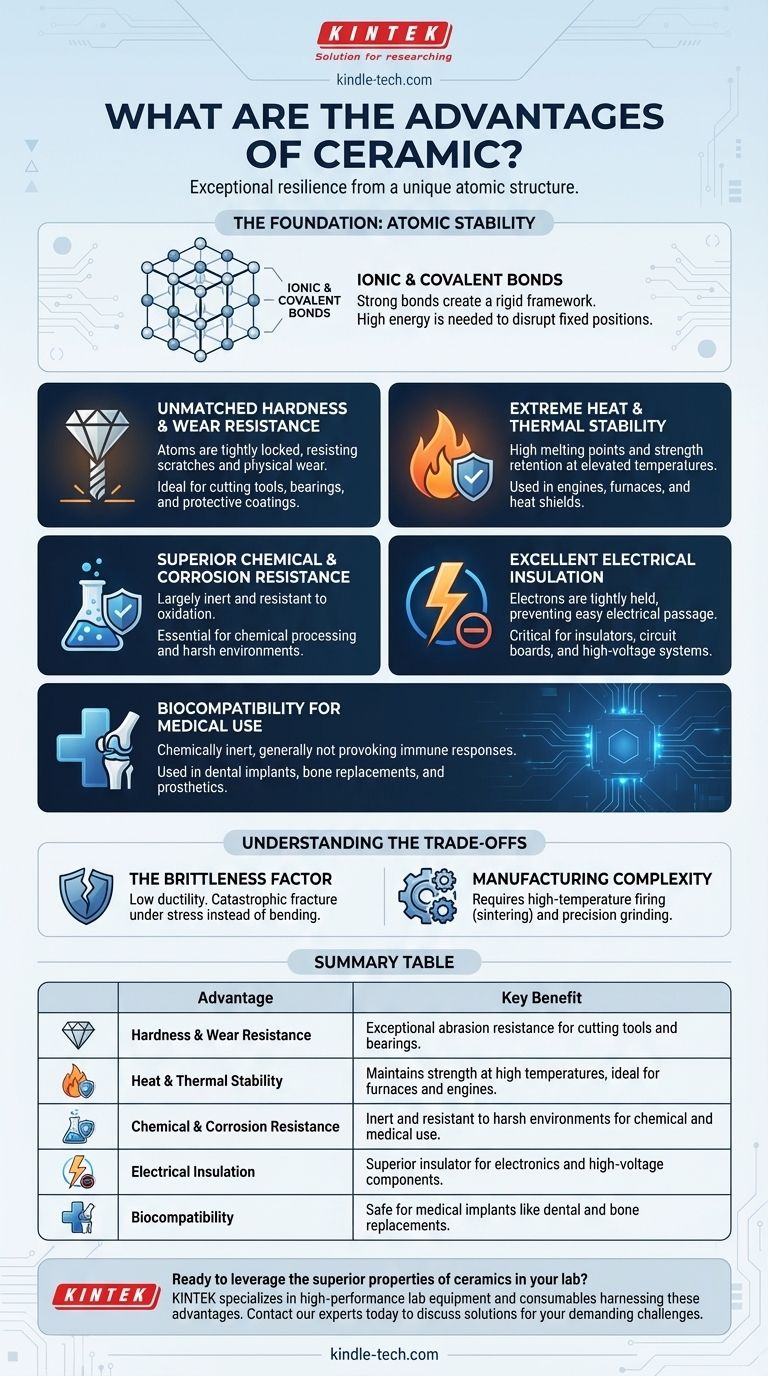

In sostanza, i principali vantaggi dei materiali ceramici risiedono nella loro eccezionale resilienza. Essi mostrano un'elevata resistenza al calore, all'abrasione, alla corrosione e all'elettricità, tutto derivante da una struttura atomica unica che conferisce anche notevole durezza e resistenza.

Il vantaggio distintivo delle ceramiche deriva dai loro forti legami ionici e covalenti. Questa stabilità a livello atomico è ciò che conferisce loro la caratteristica durezza e resilienza contro le sfide chimiche, termiche ed elettriche che causano il fallimento di metalli e polimeri.

Le fondamenta: perché le ceramiche sono così robuste

Per comprendere i vantaggi delle ceramiche, dobbiamo prima esaminare la loro struttura fondamentale. A differenza dei metalli, che hanno un "mare" di elettroni in movimento libero, gli atomi in una ceramica sono bloccati in un reticolo rigido.

Una questione di legami atomici

Gli atomi nelle ceramiche avanzate sono tenuti insieme da legami ionici o covalenti. Questi sono due dei tipi di legami chimici più forti in natura.

Questo potente legame significa che è necessaria una quantità significativa di energia per disturbare gli atomi dalle loro posizioni fisse, che è la causa principale di quasi tutte le loro proprietà benefiche.

Vantaggi chiave nell'applicazione

Questa struttura atomica unica si traduce direttamente in vantaggi prestazionali tangibili in un'ampia gamma di applicazioni esigenti.

Durezza e resistenza all'usura senza pari

Poiché gli atomi sono così saldamente bloccati in posizione, è estremamente difficile graffiare o usurare fisicamente una superficie ceramica. Ciò si traduce in elevata durezza ed eccezionale resistenza all'abrasione.

Questa proprietà rende le ceramiche ideali per applicazioni come utensili da taglio, cuscinetti industriali e rivestimenti protettivi dove l'attrito e l'usura sono le preoccupazioni principali.

Calore estremo e stabilità termica

I forti legami richiedono un'immensa energia per vibrare e rompersi. Di conseguenza, le ceramiche hanno punti di fusione molto elevati e mantengono la loro resistenza a temperature elevate.

Questo è il motivo per cui vengono utilizzate nei componenti dei motori, nei rivestimenti dei forni e come scudi termici sui veicoli spaziali, funzionando in modo affidabile in ambienti che scioglierebbero la maggior parte dei metalli.

Resistenza chimica e alla corrosione superiore

I materiali ceramici sono in gran parte inerti. Molti sono già in uno stato ossidato stabile, il che significa che non reagiscono facilmente con l'ossigeno o altre sostanze corrosive.

Questa resistenza alla corrosione e all'ossidazione li rende essenziali per le apparecchiature di processo chimico, gli impianti medici e qualsiasi applicazione esposta ad ambienti chimici aggressivi.

Eccellente isolamento elettrico

Gli stessi forti legami che tengono fermi gli atomi trattengono saldamente anche i loro elettroni. Senza elettroni che fluiscono liberamente, l'elettricità non può passare facilmente attraverso il materiale.

Ciò rende le ceramiche eccellenti isolanti elettrici, motivo per cui sono fondamentali per candele, circuiti stampati e componenti di linee elettriche ad alta tensione.

Biocompatibilità per uso medico

L'inerzia chimica delle ceramiche significa che generalmente non provocano una risposta immunitaria da parte del corpo umano.

Questa biocompatibilità ne consente l'uso sicuro in una vasta gamma di applicazioni mediche, inclusi impianti dentali, sostituzioni ossee e protesi articolari.

Comprendere i compromessi

Nessun materiale è perfetto. Per utilizzare efficacemente le ceramiche, è fondamentale comprenderne il limite principale.

Il fattore fragilità

La stessa struttura atomica rigida che fornisce durezza significa anche che le ceramiche hanno una bassa duttilità. Quando un metallo viene colpito, i suoi atomi possono scivolare l'uno sull'altro, permettendogli di piegarsi o deformarsi.

In una ceramica, non esiste un meccanismo per questo tipo di movimento. Quando lo stress supera il limite del materiale, i legami si fratturano catastroficamente invece di piegarsi. Questa proprietà è nota come fragilità.

Complessità di produzione

La lavorazione delle ceramiche in parti finite spesso richiede processi di cottura ad alta temperatura (sinterizzazione) e rettifica di precisione, che possono essere più complessi e costosi rispetto alla produzione con metalli o polimeri.

Fare la scelta giusta per il tuo obiettivo

Selezionare una ceramica è una decisione di dare priorità alle prestazioni in condizioni estreme rispetto alla duttilità e alla facilità di produzione.

- Se la tua priorità principale è la prestazione in ambienti estremi: Le ceramiche sono la scelta ideale per applicazioni che coinvolgono calore elevato, usura abrasiva o sostanze chimiche corrosive.

- Se la tua priorità principale è l'isolamento elettrico: Le proprietà isolanti intrinseche delle ceramiche le rendono essenziali per i componenti elettronici e i sistemi ad alta tensione.

- Se la tua priorità principale è la biocompatibilità e l'inerzia: Le ceramiche sono insuperabili per gli impianti medici e i componenti che non devono reagire con l'ambiente circostante.

- Se la tua priorità principale è la resistenza agli urti: Devi considerare attentamente il compromesso della fragilità e potresti dover progettare il sistema per evitare carichi d'urto o esplorare ceramiche composite più tenaci.

Comprendendo le loro proprietà fondamentali, puoi sfruttare i vantaggi distinti delle ceramiche per risolvere sfide ingegneristiche che altri materiali semplicemente non possono sopportare.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Durezza e resistenza all'usura | Eccezionale resistenza all'abrasione per utensili da taglio e cuscinetti. |

| Stabilità termica e al calore | Mantiene la resistenza ad alte temperature, ideale per forni e motori. |

| Resistenza chimica e alla corrosione | Inerte e resistente ad ambienti aggressivi per uso chimico e medico. |

| Isolamento elettrico | Isolante superiore per componenti elettronici e ad alta tensione. |

| Biocompatibilità | Sicuro per impianti medici come protesi dentali e ossee. |

Pronto a sfruttare le proprietà superiori delle ceramiche nel tuo laboratorio?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni che sfruttano i vantaggi dei materiali ceramici per condizioni estreme. Sia che tu abbia bisogno di componenti con eccezionale stabilità termica, resistenza all'usura o inerzia chimica, le nostre soluzioni sono progettate per migliorare l'affidabilità e l'efficienza dei tuoi processi di laboratorio.

Contatta oggi i nostri esperti per discutere come i nostri prodotti a base ceramica possono risolvere le tue sfide più impegnative.

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

Domande frequenti

- Come si realizza la ceramica di allumina? Una guida ai metodi di produzione e alle proprietà del materiale

- Quali sono le applicazioni del carburo di silicio? Dagli abrasivi ai semiconduttori ad alta tecnologia

- Qual è lo scopo del carburo di silicio? Un materiale per calore estremo, usura ed elettronica

- Qual è la necessità di utilizzare piastre ceramiche per applicare pressione di impilamento in una configurazione a sandwich? | KINTEK

- Qual è l'effetto della velocità di riscaldamento sulla sinterizzazione? Ottenere densità uniforme ed evitare difetti

- Quanto dura l'isolamento ceramico? Sblocca prestazioni di oltre 20 anni

- Quale industria utilizza la ceramica? Scopri il Ruolo Critico delle Ceramiche Avanzate nella Tecnologia Moderna

- Quali sono gli effetti della temperatura di sinterizzazione? Padroneggiare l'equilibrio tra densità e microstruttura