Nella produzione farmaceutica, i principali vantaggi di un mulino a sfere sono la sua capacità di produrre polveri eccezionalmente fini, di gestire sostanze tossiche in sicurezza attraverso il suo sistema chiuso e di mantenere la sterilità del prodotto. Questa tecnologia semplice ma efficace è adatta per un'ampia gamma di applicazioni, inclusi i processi di macinazione sia a umido che a secco, rendendola uno strumento versatile per la riduzione delle dimensioni delle particelle.

Il valore fondamentale di un mulino a sfere in farmacia non è solo la sua potenza di macinazione, ma la sua semplicità operativa e il design a sistema chiuso. Questo design fornisce intrinsecamente i benefici critici di sterilità e sicurezza dell'operatore, che sono spesso non negoziabili negli ambienti farmaceutici.

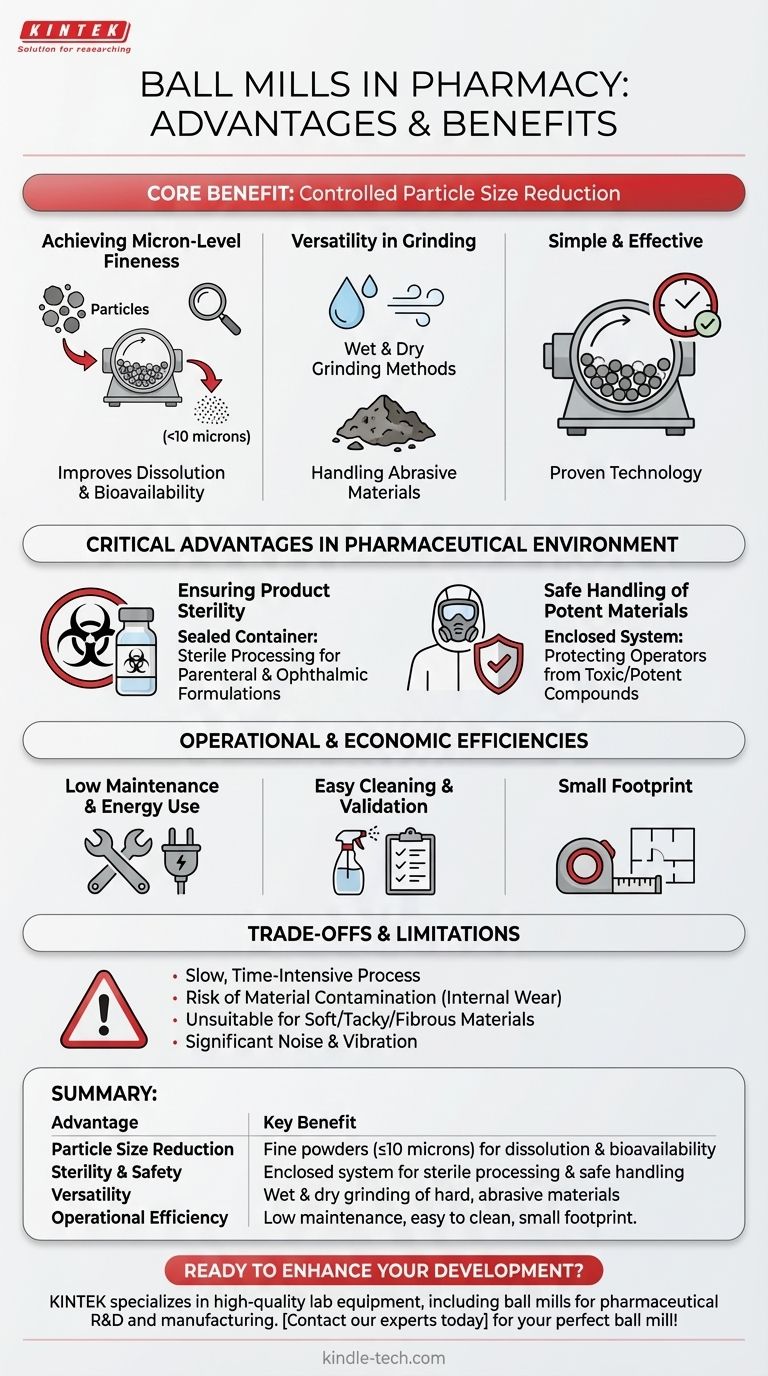

Il vantaggio principale: riduzione controllata delle dimensioni delle particelle

Lo scopo fondamentale di un mulino a sfere è ridurre le dimensioni dei materiali solidi. In farmacia, la precisione e la versatilità di questo processo sono fondamentali per l'efficacia e la producibilità dei farmaci.

Raggiungere una finezza a livello di micron

Un mulino a sfere eccelle nella produzione di una polvere molto fine. Può ridurre costantemente le dimensioni delle particelle a 10 micron o meno.

Questo livello di finezza è cruciale per migliorare il tasso di dissoluzione e la biodisponibilità dei principi attivi farmaceutici (API) scarsamente solubili.

Versatilità nei processi di macinazione

La tecnologia è altamente adattabile, adatta sia per metodi di macinazione a umido che a secco. Ciò consente ai formulati di selezionare il processo migliore in base alle proprietà del materiale e alle caratteristiche del prodotto finale desiderato.

Gestione di materiali abrasivi

Molti composti ed eccipienti farmaceutici possono essere duri e abrasivi. Il meccanismo semplice e robusto del mulino a sfere è altamente efficace nella macinazione di questi materiali abrasivi senza eccessiva usura dell'attrezzatura primaria.

Vantaggi critici in un ambiente farmaceutico

Oltre alla semplice macinazione, il design del mulino a sfere offre vantaggi specifici essenziali per soddisfare i rigorosi requisiti della produzione farmaceutica.

Garantire la sterilità del prodotto

Poiché la macinazione avviene in un contenitore completamente sigillato, un mulino a sfere è ideale per la produzione di prodotti sterili. Questo è un vantaggio significativo per la produzione di formulazioni parenterali (iniettabili) e oftalmiche (per gli occhi), dove prevenire la contaminazione microbica è fondamentale.

Manipolazione sicura di materiali potenti

Il sistema chiuso garantisce anche la sicurezza dell'operatore quando si lavora con composti altamente potenti o tossici. Riduce al minimo il rischio di esposizione a polveri aerodisperse, proteggendo il personale e prevenendo la contaminazione incrociata nella struttura.

Efficienze operative ed economiche

Sebbene non sia la tecnologia più veloce, il mulino a sfere offre vantaggi pratici che lo rendono un'opzione interessante dal punto di vista operativo e finanziario.

Bassa manutenzione e consumo energetico

Il design meccanico è semplice, il che porta a bassi costi di manutenzione e un funzionamento affidabile. Rispetto a tecnologie di macinazione più complesse, tende anche ad avere un consumo energetico inferiore.

Facilità di pulizia e ingombro ridotto

Il semplice design del contenitore rende il mulino a sfere relativamente facile da pulire e validare tra i lotti. Inoltre, richiede tipicamente uno spazio di installazione minimo, un vantaggio pratico in ambienti di laboratorio o di produzione affollati.

Comprendere i compromessi e le limitazioni

Per prendere una decisione informata, è necessario soppesare i vantaggi rispetto alle limitazioni intrinseche della tecnologia. Un mulino a sfere non è la soluzione giusta per ogni compito di macinazione.

È un processo lento

Lo svantaggio principale è che la macinazione a sfere è un processo lento e dispendioso in termini di tempo. Per la produzione ad alto volume dove la velocità è critica, altre tecnologie potrebbero essere più adatte.

Rischio di contaminazione del materiale

L'impatto continuo dei mezzi di macinazione può causare usura sulla superficie interna del mulino. Ciò crea un potenziale rischio di contaminazione del prodotto, che deve essere attentamente monitorato.

Inadeguatezza per alcuni materiali

I mulini a sfere sono inefficaci per la riduzione delle dimensioni di materiali morbidi, appiccicosi o fibrosi. Queste sostanze tendono a rivestire i mezzi di macinazione e l'interno del mulino, impedendo una macinazione efficiente.

Rumore, vibrazioni e scala

Il processo genera notevoli rumore e vibrazioni, che potrebbero richiedere considerazioni speciali sulla struttura. Inoltre, la capacità per singoli lotti è spesso limitata rispetto ad altri sistemi di macinazione industriali.

Fare la scelta giusta per il tuo obiettivo

La scelta di un mulino a sfere dipende interamente dal tuo specifico obiettivo farmaceutico.

- Se il tuo obiettivo principale è la sterilità e la sicurezza: Un mulino a sfere è una scelta eccellente per lo sviluppo di prodotti parenterali o la gestione di API altamente potenti grazie al suo design chiuso.

- Se il tuo obiettivo principale è raggiungere la massima finezza per un API difficile: Questa tecnologia è altamente efficace per ridurre materiali duri e cristallini nell'intervallo dei micron per migliorare la biodisponibilità.

- Se il tuo obiettivo principale è la velocità del processo e la produzione ad alto volume: Dovresti valutare altre tecnologie, poiché il lento tempo di macinazione di un mulino a sfere potrebbe diventare un collo di bottiglia significativo.

In definitiva, il mulino a sfere rimane una tecnologia fondamentale in farmacia perché risolve in modo affidabile le sfide principali relative alle dimensioni delle particelle, alla sterilità e alla sicurezza in un'unica unità economica.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Riduzione delle dimensioni delle particelle | Produce polveri fini (≤10 micron) per una migliore dissoluzione e biodisponibilità. |

| Sterilità e sicurezza | Il sistema chiuso garantisce una lavorazione sterile e una manipolazione sicura di composti tossici/potenti. |

| Versatilità | Adatto per la macinazione a umido e a secco di materiali duri e abrasivi. |

| Efficienza operativa | Bassa manutenzione, facile da pulire/validare e ha un ingombro ridotto. |

Pronto a migliorare il tuo sviluppo farmaceutico con soluzioni di macinazione affidabili?

KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi mulini a sfere progettati per le precise esigenze di ricerca e sviluppo e produzione farmaceutica. La nostra esperienza ti garantisce di ottenere l'attrezzatura giusta per la lavorazione sterile, la manipolazione sicura di API potenti e il raggiungimento delle dimensioni delle particelle fini critiche per l'efficacia dei farmaci.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare il mulino a sfere perfetto per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino a Sfere Vibrazionale Ibrido ad Alta Energia per Uso di Laboratorio

Domande frequenti

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è lo scopo della macinazione a sfere? Uno strumento versatile per la sintesi e la modifica dei materiali

- Come un mulino a sfere planetario ad alta energia facilita la sintesi di elettroliti vetrosi solforati? Ottenere l'amorfiizzazione

- Qual è il ruolo chiave di un mulino a sfere planetario per i target IZO? Raggiungere l'uniformità a livello atomico nella preparazione del materiale

- Qual è la funzione delle attrezzature per la macinazione a palle nella preparazione dell'elettrolita NZSSP? Ottimizzare la sintesi allo stato solido NASICON