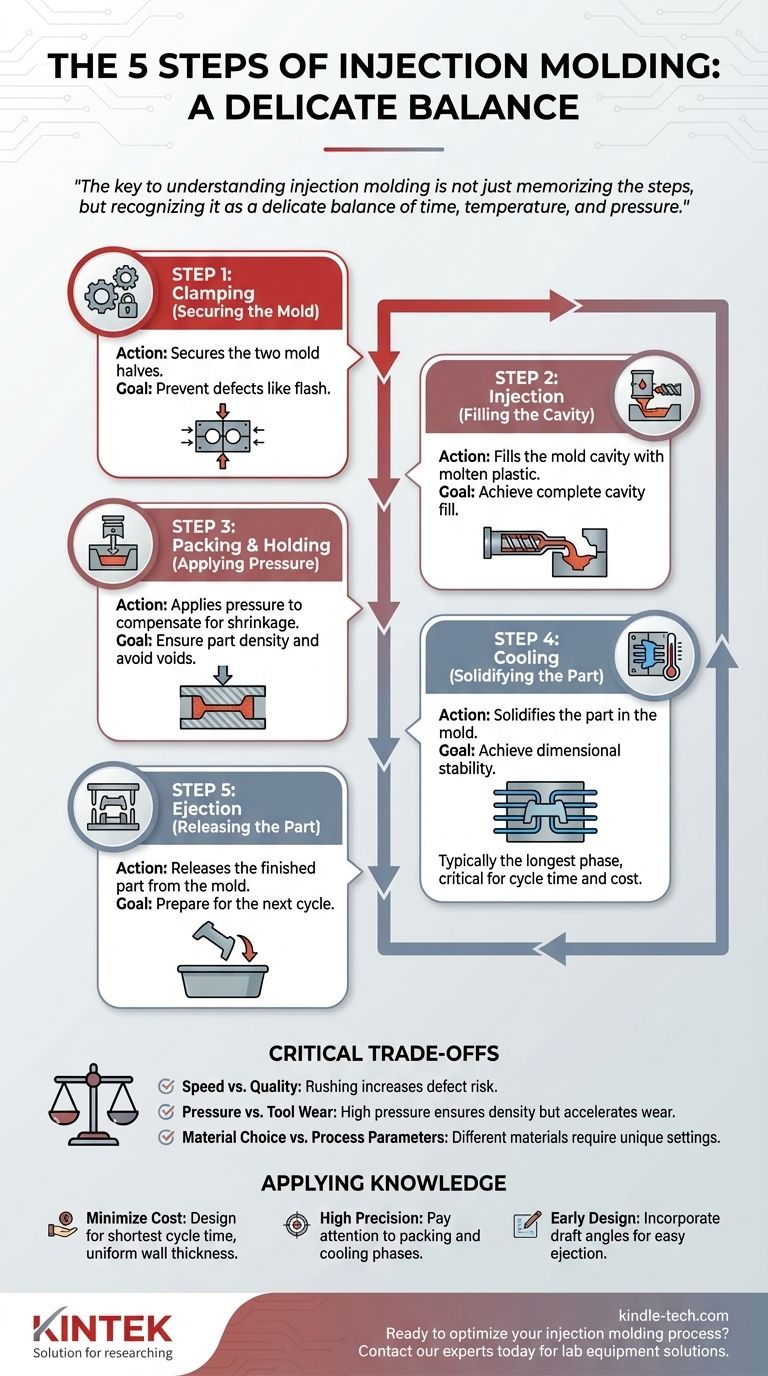

Nella sua essenza, lo stampaggio a iniezione è un processo di produzione ciclico e ad alta velocità per la produzione di pezzi in grandi volumi. Il processo può essere suddiviso in cinque fasi fondamentali: bloccaggio dello stampo, iniezione della plastica fusa nella cavità dello stampo, applicazione di pressione per compattare il materiale, raffreddamento del pezzo fino a quando non si solidifica e, infine, espulsione del componente finito. Ogni fase è controllata con precisione per garantire coerenza da un pezzo all'altro.

La chiave per comprendere lo stampaggio a iniezione non è solo memorizzare i passaggi, ma riconoscerlo come un delicato equilibrio tra tempo, temperatura e pressione. Padroneggiare questo equilibrio è ciò che separa un pezzo di alta qualità e a basso costo da uno difettoso.

Decostruire il Ciclo di Stampaggio a Iniezione

L'intero processo, dalla chiusura dello stampo all'espulsione del pezzo, è chiamato "ciclo". La durata di questo ciclo è un fattore trainante principale del costo finale del pezzo. Esaminiamo cosa accade in ogni fase.

Fase 1: Bloccaggio (Fissaggio dello Stampo)

Prima che venga iniettato qualsiasi materiale, le due metà dello stampo devono essere chiuse saldamente. L'unità di bloccaggio della macchina di stampaggio applica una forza immensa, mantenendo lo stampo chiuso contro la pressione della fase di iniezione.

Questa forza di bloccaggio è fondamentale. Se è insufficiente, la plastica fusa può forzare il passaggio tra le due metà dello stampo, creando un sottile strato di materiale in eccesso chiamato "sbavatura" (flash), un difetto di produzione comune.

Fase 2: Iniezione (Riempimento della Cavità)

Con lo stampo bloccato, i granuli di plastica vengono fusi nel cilindro della macchina e spinti in avanti da una vite a moto alternativo. Questa plastica fusa viene quindi iniettata rapidamente nella cavità dello stampo sotto alta pressione.

Il volume di materiale iniettato è chiamato "colpo" (shot). L'obiettivo è riempire gli spazi vuoti dello stampo nel modo più rapido e completo possibile prima che la plastica inizi a raffreddarsi e solidificarsi.

Fase 3: Mantenimento e Compattazione (Applicazione della Pressione)

Una volta che la cavità è quasi piena, il processo passa da "iniezione" a "mantenimento" o "compattazione". Questa fase, talvolta chiamata "dwelling", mantiene la pressione sul materiale.

Questo è cruciale perché, man mano che la plastica si raffredda, si restringe. La pressione di mantenimento forza più materiale nella cavità per compensare questo restringimento, assicurando che il pezzo sia denso, completamente formato e privo di vuoti o segni di ritiro.

Fase 4: Raffreddamento (Solidificazione del Pezzo)

Lo stampo rimane chiuso mentre il pezzo si raffredda e si indurisce nella sua forma finale. Canali di raffreddamento sono integrati nello stampo, facendo circolare acqua o olio per allontanare efficacemente il calore dal pezzo.

La fase di raffreddamento è tipicamente la parte più lunga del ciclo e ha un impatto diretto sul costo finale del pezzo. Sebbene un tempo di raffreddamento più breve significhi un pezzo più economico, un raffreddamento insufficiente può causare deformazioni o altri difetti.

Fase 5: Espulsione (Rilascio del Pezzo)

Dopo che il pezzo si è solidificato, l'unità di bloccaggio apre lo stampo. Un meccanismo di espulsione, solitamente una serie di perni o una piastra, spinge il pezzo finito fuori dalla cavità dello stampo.

Il pezzo cade quindi in un contenitore di raccolta e la macchina inizia immediatamente il ciclo successivo richiudendo lo stampo.

Comprendere i Compromessi Critici

Il processo di stampaggio a iniezione non è solo una sequenza lineare; è una serie di variabili interconnesse in cui l'ottimizzazione di una può influire negativamente su un'altra. Comprendere questi compromessi è essenziale per la progettazione e la produzione efficace dei pezzi.

Velocità vs. Qualità

Il compromesso più significativo è il tempo ciclo rispetto alla qualità del pezzo. Affrettare le fasi di iniezione o raffreddamento riduce il tempo ciclo e i costi, ma aumenta drasticamente il rischio di difetti come segni di ritiro, deformazioni e stress interni che compromettono l'integrità strutturale del pezzo.

Pressione vs. Usura degli Utensili

Pressioni di iniezione e mantenimento più elevate possono produrre pezzi più densi e dimensionalmente più accurati e aiutare a riempire caratteristiche complesse. Tuttavia, questa alta pressione esercita uno stress immenso sull'utensile dello stampo, il che può accelerare l'usura e ridurre la vita utile di questo bene molto costoso.

Scelta del Materiale vs. Parametri di Processo

Non tutte le plastiche sono uguali. Un materiale come l'ABS scorre facilmente ma si restringe di più, mentre un materiale come il policarbonato è più resistente ma richiede temperature e pressioni più elevate. La scelta del materiale detta le impostazioni ideali per l'intero processo, dalla temperatura di fusione al tempo di raffreddamento.

Applicare Queste Conoscenze al Tuo Progetto

Comprendere i cinque passaggi ti consente di prendere decisioni più informate quando progetti un pezzo per la produzione.

- Se la tua priorità principale è ridurre al minimo il costo del pezzo: Il tuo obiettivo è progettare per il tempo ciclo più breve possibile, il che significa garantire uno spessore uniforme della parete per un raffreddamento rapido e uniforme.

- Se la tua priorità principale è ottenere alta precisione e qualità: Presta molta attenzione alle fasi di mantenimento e raffreddamento, poiché concedere tempo sufficiente in questa fase è fondamentale per la stabilità dimensionale ed evitare difetti estetici.

- Se sei nella fase iniziale di progettazione: Progetta tenendo conto della fase di espulsione, incorporando angoli di sformo (lievi conicità sulle pareti del pezzo) per garantire che il pezzo si rilasci facilmente dallo stampo senza danni.

Progettando un pezzo che si muove efficientemente attraverso ogni fase del ciclo, controlli direttamente il suo costo e la sua qualità finali.

Tabella Riassuntiva:

| Fase | Azione Chiave | Obiettivo Principale |

|---|---|---|

| 1. Bloccaggio | Fissa le due metà dello stampo | Prevenire difetti come le sbavature |

| 2. Iniezione | Riempie la cavità dello stampo con plastica fusa | Ottenere un riempimento completo della cavità |

| 3. Mantenimento/Compattazione | Applica pressione per compensare il restringimento | Garantire la densità del pezzo ed evitare vuoti |

| 4. Raffreddamento | Solidifica il pezzo nello stampo | Ottenere stabilità dimensionale |

| 5. Espulsione | Rilascia il pezzo finito dallo stampo | Prepararsi per il ciclo successivo |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione? La giusta attrezzatura da laboratorio è fondamentale per testare i materiali, convalidare la progettazione dei pezzi e garantire il controllo qualità prima della produzione su larga scala. KINTEK è specializzata nel fornire l'attrezzatura da laboratorio precisa e i materiali di consumo di cui hai bisogno per padroneggiare l'equilibrio tra tempo, temperatura e pressione per risultati superiori. Contatta oggi i nostri esperti per discutere di come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio e supportare il tuo successo produttivo.

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

Domande frequenti

- Quali sono i vantaggi di uno stampo a 3 piastre? Sblocca un Attacco e una Qualità del Pezzo Superiori

- Quali sono i vantaggi delle muffe? Sfruttare le fabbriche microscopiche della natura

- Qual è la differenza tra stampi a iniezione a due piastre e a tre piastre? Scegli lo strumento giusto per il tuo componente in plastica

- Qual è la funzione degli stampi resistenti alle alte pressioni nella pressatura di compositi SiC? Garantire risultati di materiale ad alta densità

- Qual è lo scopo della carta di grafite negli stampi per batterie allo stato solido? Ottimizzazione della sinterizzazione e dell'estrazione del campione

- Perché sono necessari stampi in grafite ad alta resistenza durante il processo di pressatura a caldo sottovuoto per compositi TiAl/Ti6Al4V?

- Quali sono i componenti di uno stampo a 2 piastre? Una guida semplice alle parti principali dello stampo a iniezione

- Qual è la funzione degli stampi in grafite ad alta temperatura? Migliorare la precisione della produzione di compositi laminati metallici