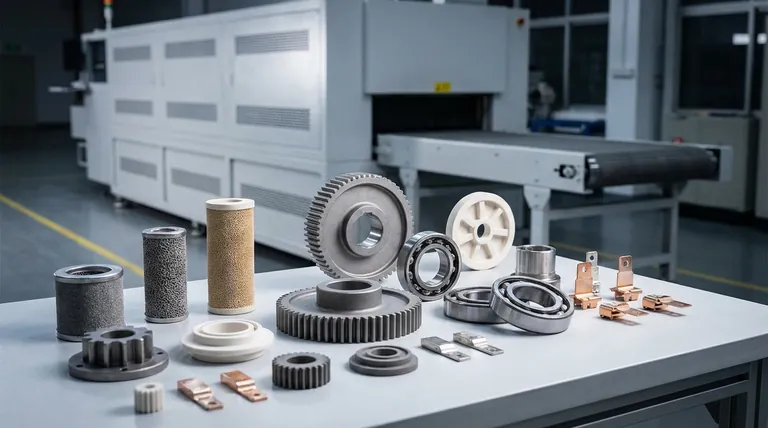

In sintesi, i prodotti sinterizzati sono utilizzati ovunque. Si trovano in applicazioni che vanno dalle comuni parti meccaniche come ingranaggi e cuscinetti a componenti specializzati come impianti medici, contatti elettrici e utensili da taglio ad alte prestazioni.

La ragione fondamentale per cui la sinterizzazione è così ampiamente utilizzata è la sua capacità unica di creare parti resistenti, complesse e precise da materiali in polvere senza fonderli. Ciò la rende il processo di produzione ideale per materiali con punti di fusione estremamente elevati o per applicazioni che richiedono proprietà attentamente controllate, come la porosità.

Perché la Sinterizzazione è il Processo Scelto

La sinterizzazione è più di un semplice metodo di produzione alternativo; risolve sfide fondamentali che la fusione o la lavorazione meccanica non possono affrontare facilmente. La decisione di utilizzare la sinterizzazione è tipicamente guidata dalle proprietà del materiale, dalla complessità della parte o dalla necessità di caratteristiche strutturali uniche.

Gestione di Materiali ad Alto Punto di Fusione

Molti materiali avanzati, come tungsteno, carbonio e alcune ceramiche, hanno punti di fusione così elevati che fonderli e colarli è impraticabile o proibitivamente costoso.

La sinterizzazione opera al di sotto del punto di fusione del materiale. Utilizza calore e pressione per legare insieme le particelle, rendendola uno dei pochi metodi validi per fabbricare parti da questi materiali ad alte prestazioni.

Creazione di Forme Complesse e Precise

La sinterizzazione è una pietra angolare della metallurgia delle polveri, un processo che eccelle nella produzione di forme intricate con elevata precisione, spesso richiedendo poca o nessuna finitura.

Questo è il motivo per cui viene utilizzata per componenti come ingranaggi, camme e giunti. Il processo, inclusa la sua applicazione nella stampa 3D di metalli, consente una produzione costante di geometrie complesse che sarebbero difficili o dispendiose da creare lavorando da un blocco solido.

Ingegnerizzazione di Proprietà del Materiale Specifiche

A differenza dei processi che creano un materiale solido e uniforme, la sinterizzazione consente un controllo preciso sulla struttura interna della parte finale.

Un esempio chiave è il controllo della porosità. La sinterizzazione può essere utilizzata per creare parti metalliche o plastiche altamente porose perfette per i filtri. Al contrario, può essere utilizzata per creare cuscinetti autolubrificanti impregnando la struttura porosa con olio.

Una Panoramica delle Applicazioni dei Prodotti Sinterizzati

I vantaggi unici della sinterizzazione ne hanno portato l'adozione in una vasta gamma di settori e prodotti.

Componenti Meccanici e Strutturali

Questa è la categoria più ampia per le parti metalliche sinterizzate. Sono apprezzate per la loro resistenza, resistenza all'usura e convenienza nella produzione di massa.

Esempi comuni includono ingranaggi, staffe motore, armature e parti strutturali per macchinari e automobili.

Prodotti Porosi e di Filtrazione

La capacità di creare una rete di pori interconnessi è una caratteristica unica del processo di sinterizzazione.

Questo viene sfruttato per produrre cuscinetti autolubrificanti, che trattengono l'olio nella loro struttura porosa, e un'ampia varietà di filtri metallici e plastici utilizzati nella lavorazione industriale e chimica.

Componenti Elettrici e Magnetici

La sinterizzazione è fondamentale per la produzione di componenti in cui sono richieste proprietà elettriche o magnetiche specifiche.

Le applicazioni includono contatti elettrici, che spesso combinano materiali come tungsteno e rame, nonché semiconduttori e materiali magnetici utilizzati nei dispositivi elettronici.

Materiali ad Alte Prestazioni e Specializzati

Per le applicazioni più esigenti, la sinterizzazione è spesso l'unico modo per produrre le parti necessarie.

Ciò include utensili da taglio in carburo di tungsteno, prodotti medici e dentali resistenti all'usura e componenti ad alta temperatura come i filamenti di tungsteno.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è la soluzione universale per tutte le esigenze di produzione. È essenziale comprenderne i limiti pratici.

Porosità Inerente e Resistenza

A meno che non vengano eseguite operazioni secondarie, le parti sinterizzate hanno tipicamente una certa porosità residua.

Ciò può comportare una minore resistenza alla trazione e duttilità rispetto alle parti realizzate con metalli forgiati o laminati completamente densi. L'applicazione deve essere in grado di accettare queste proprietà.

Attrezzature e Volume di Produzione

La creazione degli stampi e delle matrici per la pressatura del materiale in polvere può rappresentare un investimento iniziale significativo.

A causa di questo costo iniziale, la sinterizzazione è spesso più conveniente per le produzioni di volume medio-alto, dove il costo dell'attrezzaggio può essere ammortizzato su molte migliaia di pezzi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di produzione dipende interamente dai tuoi obiettivi specifici per il componente.

- Se il tuo obiettivo principale è la produzione di massa economicamente vantaggiosa di parti complesse: La sinterizzazione è un'ottima scelta per componenti come ingranaggi e camme che richiedono una finitura minima.

- Se il tuo obiettivo principale è lavorare con materiali ad alta temperatura: La sinterizzazione è spesso l'unico metodo pratico per lavorare materiali come tungsteno, tantalio o ceramiche avanzate.

- Se il tuo obiettivo principale è creare materiali con porosità controllata: La sinterizzazione offre un controllo senza pari per la produzione di prodotti come filtri e cuscinetti autolubrificanti.

In definitiva, la sinterizzazione consente agli ingegneri di costruire componenti che altrimenti sarebbero impossibili o impraticabili da creare.

Tabella Riassuntiva:

| Categoria di Applicazione | Esempi Chiave | Vantaggio Principale della Sinterizzazione |

|---|---|---|

| Meccanico/Strutturale | Ingranaggi, cuscinetti, staffe motore | Produzione di massa economicamente vantaggiosa di forme complesse |

| Poroso/Filtrazione | Cuscinetti autolubrificanti, filtri metallici | Porosità controllata per funzioni specifiche |

| Elettrico/Magnetico | Contatti elettrici, semiconduttori | Lavorazione di materiali ad alte prestazioni |

| Alta Prestazione | Utensili da taglio, impianti medici/dentali, filamenti | Capacità di gestire temperature estreme e usura |

Hai bisogno di reperire componenti sinterizzati di alta qualità o di esplorare la sinterizzazione per le esigenze di materiali del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, al servizio delle esigenze di laboratorio. La nostra esperienza può aiutarti a selezionare i materiali e i processi giusti per creare parti durevoli e precise. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare il tuo progetto con soluzioni di sinterizzazione affidabili!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Domande frequenti

- Perché viene utilizzato un forno tubolare orizzontale con atmosfera H2-N2 per il pretrattamento del NiO? Chiave per l'attivazione del catalizzatore

- Perché un forno ad atmosfera ad alta precisione è essenziale per la sinterizzazione di catodi ad alto contenuto di nichel? Sblocca le prestazioni della batteria

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nella fabbricazione di compositi Ni-Al2O3-TiO2?

- Quali vantaggi offre un forno di sinterizzazione ad alta temperatura in atmosfera controllata per l'UO2? Densificazione precisa del combustibile

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza