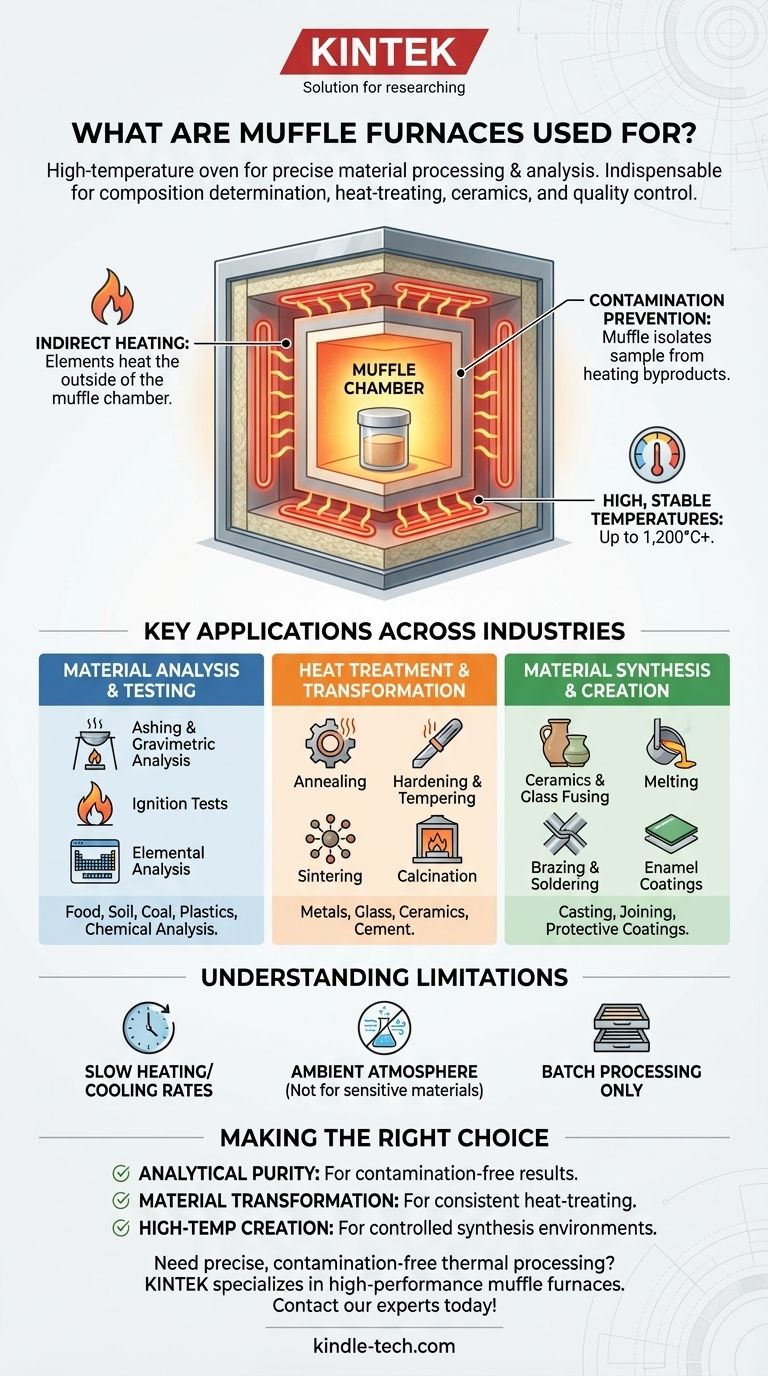

In sostanza, un forno a muffola è un forno ad alta temperatura utilizzato per la lavorazione e l'analisi precisa dei materiali. È indispensabile nei laboratori e nelle industrie per una vasta gamma di applicazioni, tra cui la determinazione della composizione di un campione, il trattamento termico dei metalli, la creazione di ceramiche ed l'esecuzione di test di controllo qualità.

La caratteristica distintiva di un forno a muffola è il suo design. Gli elementi riscaldanti sono fisicamente separati dalla camera interna da una "muffola" isolante, che assicura che il campione sia protetto dalla contaminazione e riceva un calore altamente uniforme e stabile. Ciò lo rende lo strumento ideale per compiti in cui la purezza e l'accuratezza termica non sono negoziabili.

Il Principio Fondamentale: Perché una "Muffola" è Importante

Un forno a muffola non è un forno qualsiasi; la sua costruzione specifica è ciò che lo rende così prezioso per le applicazioni tecniche. Comprendere il suo design rivela perché viene scelto per così tanti processi critici.

Il Potere del Riscaldamento Indiretto

Il termine "muffola" si riferisce alla camera interna del forno, realizzata in ceramica ad alta temperatura e non contaminante. Questa camera racchiude completamente il campione.

Gli elementi riscaldanti, che siano serpentine elettriche o fiamme a gas, riscaldano l'esterno di questa muffola. Il calore viene quindi irradiato all'interno della camera, fornendo temperature estremamente uniformi e stabili senza esporre il campione a sottoprodotti della combustione o a interferenze elettriche dirette.

Prevenire la Contaminazione

Questa separazione è il vantaggio principale del forno. Per applicazioni come l'incenerimento (ashing) o l'analisi gravimetrica, in cui l'obiettivo è bruciare il materiale organico per pesare il residuo inorganico, qualsiasi contaminazione proveniente dalla fonte di calore invaliderebbe i risultati. La muffola assicura che ciò che si inserisce sia l'unica cosa riscaldata.

Raggiungere Temperature Elevate e Stabili

I forni a muffola sono progettati per funzionare in modo affidabile a temperature molto elevate, tipicamente comprese tra 1.000°C e 1.200°C (1832°F e 2192°F), con alcuni modelli che raggiungono temperature ancora più alte. Il pesante isolamento consente al forno di mantenere una temperatura impostata con elevata precisione per periodi prolungati.

Applicazioni Chiave in Diversi Settori

Le capacità uniche di un forno a muffola lo rendono un cavallo di battaglia nella scienza dei materiali, nella chimica analitica, nell'ingegneria e nella metallurgia. I suoi usi possono essere raggruppati in tre categorie principali.

1. Analisi e Test dei Materiali

Questa è una funzione primaria nella maggior parte dei laboratori. L'obiettivo è alterare un campione con il calore per rivelarne le proprietà o la composizione fondamentale.

- Incenerimento e Analisi Gravimetrica: Bruciare un campione per determinarne il contenuto inorganico, un test comune per alimenti, terreno, carbone e materie plastiche.

- Test di Ignizione: Valutare le prestazioni e la resistenza al fuoco dei materiali a temperature estreme.

- Analisi Elementare: Preparare campioni per ulteriori analisi chimiche al fine di determinarne la composizione elementare.

- Analisi della Qualità del Carbone: Misurare il contenuto di umidità, materia volatile e ceneri nei campioni di carbone.

2. Trattamento Termico e Trasformazione

In queste applicazioni, il calore viene utilizzato per modificare intenzionalmente le proprietà fisiche o chimiche di un materiale senza fonderlo.

- Ricottura (Annealing): Riscaldare e raffreddare lentamente metallo o vetro per ammorbidirlo, migliorarne la duttilità e alleviare le tensioni interne.

- Tempra e Rinvenimento (Hardening and Tempering): Cicli controllati di riscaldamento e raffreddamento utilizzati per aumentare la durezza e la durabilità dell'acciaio.

- Sinterizzazione: Riscaldare materiali in polvere (come ceramiche o metalli) al di sotto del loro punto di fusione finché le particelle non si legano insieme per formare un pezzo solido.

- Calcinazione: Decomporre un materiale tramite calore per eliminare le sostanze volatili, come la produzione di cemento dalla calce.

3. Sintesi e Creazione di Materiali

Qui, il forno fornisce l'energia necessaria per creare nuovi materiali o assemblare componenti.

- Fusione di Ceramiche e Vetro: Cuocere l'argilla per creare ceramiche o riscaldare pezzi di vetro finché non si fondono insieme.

- Fusione: Liquefare piccoli lotti di metalli o vetro per la colata o l'analisi.

- Brasatura e Saldatura (Brazing and Soldering): Unire componenti metallici utilizzando un metallo d'apporto che viene fuso nel forno.

- Rivestimenti Smaltati: Fondere uno strato di vetro in polvere su un substrato metallico per creare un rivestimento protettivo durevole.

Comprendere i Limiti

Sebbene incredibilmente versatile, un forno a muffola standard non è lo strumento giusto per ogni compito ad alta temperatura. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Il Controllo dell'Atmosfera Non È Standard

Un tipico forno a muffola opera in un'atmosfera d'aria ambiente. Questo è adeguato per molti processi, ma problematico per i materiali che si ossidano (arrugginiscono) o reagiscono con l'aria ad alte temperature. Per questi casi, è necessario un forno a vuoto o un forno a atmosfera controllata specializzato che possa essere riempito con un gas inerte come l'argon.

Velocità di Riscaldamento e Raffreddamento

Lo stesso isolamento pesante che fornisce un'eccellente stabilità della temperatura significa anche che i forni a muffola si riscaldano e si raffreddano relativamente lentamente. Non sono adatti per applicazioni che richiedono cicli termici rapidi.

Solo Lavorazione a Lotti

I forni a muffola sono progettati per lavorare i materiali in lotti. Non sono destinati alla produzione industriale continua ad alto volume, che richiederebbe un forno a tunnel a nastro trasportatore.

Scegliere lo Strumento Giusto per la Tua Applicazione

Per selezionare lo strumento di lavorazione termica corretto, chiarisci il tuo obiettivo principale.

- Se la tua attenzione principale è la purezza analitica: Un forno a muffola è ideale per l'incenerimento, l'analisi gravimetrica o la preparazione dei campioni perché la sua camera isolata previene la contaminazione.

- Se la tua attenzione principale è la trasformazione del materiale: Utilizza un forno a muffola per la ricottura, la tempra o la sinterizzazione, poiché il suo calore stabile e uniforme assicura risultati coerenti e prevedibili.

- Se la tua attenzione principale è la creazione ad alta temperatura: Il forno fornisce l'ambiente termico controllato necessario per creare ceramiche, fondere vetro o brasare componenti.

In definitiva, il forno a muffola è lo strumento definitivo quando il tuo processo richiede un ambiente pulito, stabile e con temperatura elevata e controllata con precisione.

Tabella Riassuntiva:

| Categoria di Applicazione | Usi Principali | Intervallo di Temperatura |

|---|---|---|

| Analisi e Test dei Materiali | Incenerimento, Analisi Gravimetrica, Test di Ignizione | Fino a 1.200°C |

| Trattamento Termico e Trasformazione | Ricottura, Tempra, Sinterizzazione, Calcinazione | Fino a 1.200°C |

| Sintesi e Creazione di Materiali | Ceramiche, Fusione del Vetro, Brasatura, Fusione | Fino a 1.200°C |

Hai bisogno di una lavorazione termica precisa e priva di contaminazioni? KINTEK è specializzata in forni a muffola ad alte prestazioni e apparecchiature da laboratorio progettate per la chimica analitica, la scienza dei materiali e il controllo qualità. Le nostre soluzioni garantiscono un riscaldamento uniforme e risultati puri per applicazioni come l'incenerimento, la sinterizzazione e il trattamento termico. Contatta oggi i nostri esperti per trovare il forno perfetto per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è l'obiettivo di un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- Qual è la differenza tra un forno a muffola e un forno tubolare? Una guida alla scelta del forno da laboratorio giusto

- Quale apparecchio viene utilizzato per il riscaldamento in laboratorio? Una guida alla scelta dello strumento giusto

- Quali sono i requisiti dei refrattari? I Quattro Pilastri per il Successo ad Alta Temperatura

- Qual è il principio di funzionamento e l'applicazione del forno a muffola? Ottieni una lavorazione ad alta temperatura senza contaminazioni