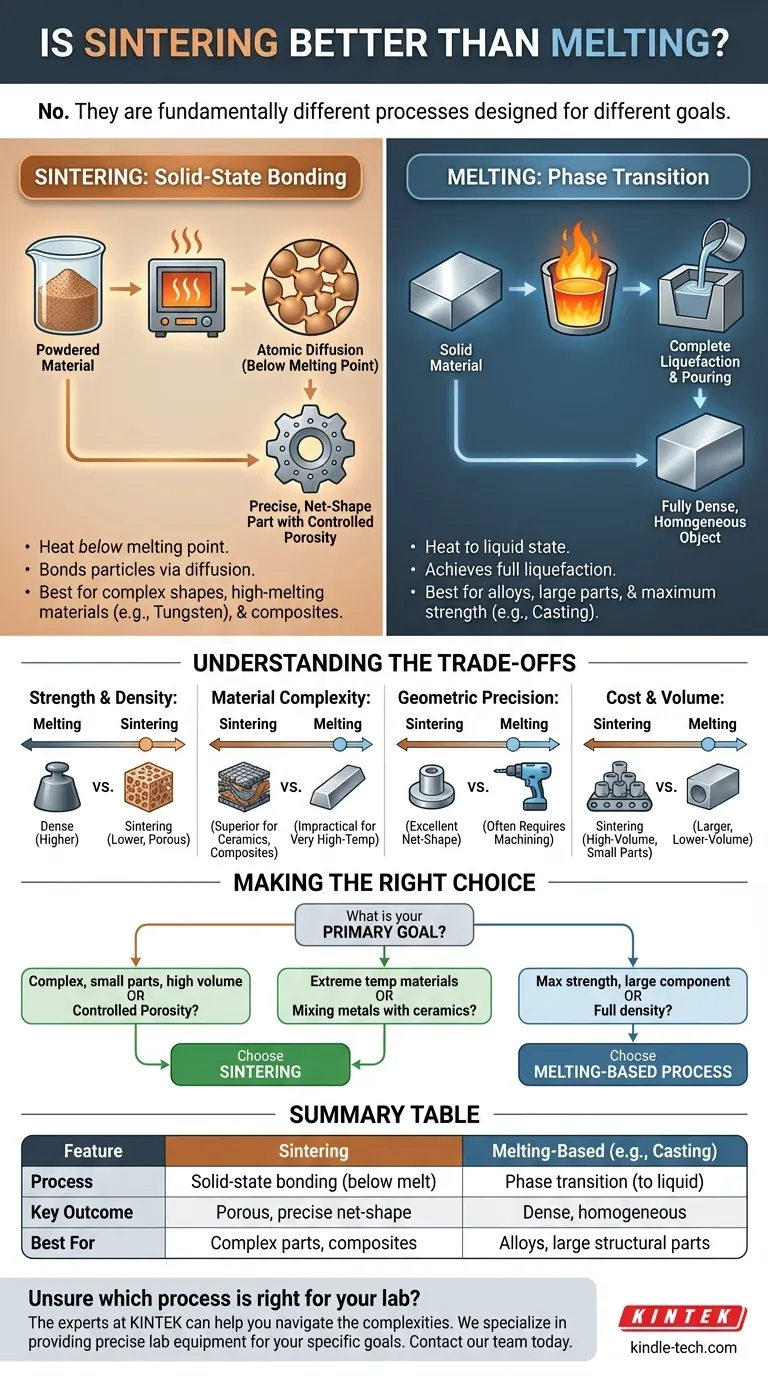

La sinterizzazione non è intrinsecamente migliore della fusione; sono processi fondamentalmente diversi progettati per ottenere risultati completamente diversi. La sinterizzazione è un metodo di fabbricazione che lega materiali in polvere in un pezzo solido utilizzando calore al di sotto del punto di fusione. Al contrario, la fusione è il processo fisico di trasformazione di un solido in un liquido, un passaggio utilizzato in altri metodi di produzione come la colata o la saldatura.

La scelta tra processi basati sulla sinterizzazione e sulla fusione non è una questione di quale sia superiore, ma di quale sia appropriato per il vostro materiale e l'obiettivo finale. La sinterizzazione eccelle nella creazione di parti complesse di forma netta a partire da polveri, mentre i processi che coinvolgono la fusione sono utilizzati per creare oggetti completamente densi e omogenei a partire da uno stato liquido.

Cos'è la Sinterizzazione? La scienza del legame allo stato solido

La sinterizzazione è un trattamento termico preciso per compattare e formare una massa solida di materiale a partire da una polvere. È un metodo di fabbricazione, non solo un cambiamento di stato.

L'obiettivo: legare senza liquefazione

Il principio fondamentale della sinterizzazione è riscaldare una polvere compressa a una temperatura alla quale gli atomi nelle particelle diventano sufficientemente mobili da diffondersi attraverso i confini delle particelle adiacenti. Questa diffusione atomica crea legami forti, fondendo le particelle separate in un pezzo solido coerente senza mai trasformare il materiale sfuso in un liquido.

Perché utilizzare materiale in polvere?

Partire da una polvere è la chiave dei vantaggi della sinterizzazione. Consente la creazione di componenti da materiali con punti di fusione estremamente elevati, come il tungsteno e il molibdeno. Permette anche la produzione di compositi unici mescolando polveri metalliche con ceramiche, che non possono essere combinate tramite fusione.

Risultato chiave: precisione e porosità controllata

Poiché il materiale non si liquefà, le parti sinterizzate mantengono la loro forma con elevata precisione. Questa capacità di "forma netta" spesso elimina la necessità di costose lavorazioni secondarie. Il processo lascia anche una rete di piccoli pori, che può essere una caratteristica controllata per applicazioni come cuscinetti autolubrificanti o filtri.

Cos'è la Fusione? La scienza della transizione di fase

La fusione è una transizione di fase fondamentale in cui una sostanza passa dallo stato solido a quello liquido. Nella produzione, non è un fine in sé, ma una fase critica all'interno di altri processi.

L'obiettivo: liquefazione completa

L'unico scopo della fusione è raggiungere uno stato completamente liquido e omogeneo. Ciò consente di miscelare i materiali in leghe uniformi, purificarli dalle impurità o versarli per riempire completamente uno stampo.

Applicazioni: colata, saldatura e raffinazione

La fusione è la base per molte tecniche di produzione comuni. Nella colata, il metallo fuso viene versato in uno stampo per creare una forma solida. Nella saldatura, la fusione localizzata viene utilizzata per unire due componenti separati. Nella raffinazione, i metalli vengono fusi per separarli dalla scoria e da altri contaminanti.

Risultato chiave: densità completa ed omogeneità

I processi che utilizzano la fusione, come la colata, di solito producono un pezzo completamente denso e non poroso. Lo stato liquido assicura che il materiale sia uniforme in tutto, il che è fondamentale per le applicazioni che richiedono la massima resistenza e proprietà del materiale prevedibili.

Comprendere i compromessi

La scelta di un percorso richiede la comprensione dei vantaggi e degli svantaggi distinti di ciascun approccio. La scelta giusta dipende interamente dai requisiti del componente specifico.

Resistenza e densità

I processi basati sulla fusione, come la colata, producono parti completamente dense, che sono generalmente più resistenti e più duttili. La porosità intrinseca nelle parti sinterizzate standard può renderle più fragili, sebbene le tecniche di post-lavorazione come la Pressatura Isostatica a Caldo (HIP) possano aumentarne significativamente la densità e la resistenza.

Complessità del materiale

La sinterizzazione è la scelta superiore, e spesso l'unica, per la lavorazione di materiali con punti di fusione eccezionalmente elevati (metalli refrattari e ceramiche). È anche il metodo preferito per creare compositi a matrice metallica (MMC) in cui materiali con proprietà molto diverse vengono combinati.

Complessità geometrica e precisione

La sinterizzazione eccelle nella produzione di pezzi piccoli e altamente complessi in grandi volumi con eccezionale accuratezza dimensionale subito dopo il forno. Ciò riduce al minimo gli sprechi di materiale e i costi di post-lavorazione. Sebbene la colata possa creare forme complesse, ottenere lo stesso livello di precisione spesso richiede più lavorazioni meccaniche.

Costo e volume di produzione

Per la produzione ad alto volume di componenti piccoli e intricati, la sinterizzazione è estremamente conveniente grazie al suo alto grado di automazione e alla capacità di forma netta. La colata può essere più economica per la produzione di pezzi più grandi e semplici o per volumi di produzione inferiori in cui il costo di creazione degli stampi per la sinterizzazione sarebbe proibitivo.

Fare la scelta giusta per il vostro obiettivo

Selezionate il vostro processo di fabbricazione in base ai requisiti non negoziabili del vostro progetto.

- Se la vostra priorità è creare pezzi piccoli e complessi in grandi volumi con sprechi minimi: La sinterizzazione è quasi certamente la scelta superiore grazie alle sue capacità di forma netta.

- Se la vostra priorità è la massima resistenza e una struttura non porosa per un componente di grandi dimensioni: Un processo basato sulla fusione come la colata o la forgiatura fornirà migliori proprietà del materiale.

- Se la vostra priorità è lavorare con materiali ad altissima temperatura o mescolare metalli con ceramiche: La sinterizzazione è l'unica via praticabile, poiché la fusione di queste combinazioni è spesso impraticabile o impossibile.

- Se la vostra priorità è creare un pezzo con porosità controllata per filtrazione o autolubrificazione: La sinterizzazione è specificamente progettata per ottenere questo risultato.

Comprendere questa distinzione fondamentale trasforma la domanda da "quale è migliore" a "quale è lo strumento giusto per il lavoro".

Tabella riassuntiva:

| Caratteristica | Sinterizzazione | Processi basati sulla fusione (es. Colata) |

|---|---|---|

| Obiettivo principale | Legare le particelle di polvere al di sotto del punto di fusione | Ottenere la liquefazione completa |

| Ideale per | Parti complesse di forma netta, materiali ad alto punto di fusione | Parti completamente dense e omogenee |

| Risultato tipico | Porosità controllata, alta precisione | Densità completa, alta resistenza e duttilità |

| Flessibilità del materiale | Eccellente per compositi e metalli refrattari | Ideale per leghe standard |

| Efficienza dei costi | Parti piccole e intricate ad alto volume | Parti più grandi, volumi inferiori |

Non siete sicuri di quale processo sia giusto per i materiali del vostro laboratorio? Gli esperti di KINTEK possono aiutarvi a navigare tra le complessità della sinterizzazione e della fabbricazione basata sulla fusione. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi di cui avete bisogno per raggiungere i vostri obiettivi specifici, sia che stiate lavorando con ceramiche ad alta temperatura o leghe metalliche complesse. Contattate oggi il nostro team per discutere il vostro progetto e scoprire la soluzione ideale per le sfide uniche del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la modalità di fallimento più spesso associata agli impianti dentali in ceramica? Comprendere il rischio di frattura

- Qual è la temperatura di cottura delle ceramiche dentali? Una guida alla lavorazione termica precisa

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è la temperatura di un forno di sinterizzazione dentale? Padroneggiare il ciclo termico specifico del materiale

- Quali proprietà delle parti in zirconia dentale sono influenzate dalla temperatura di sinterizzazione? Controllo termico di precisione