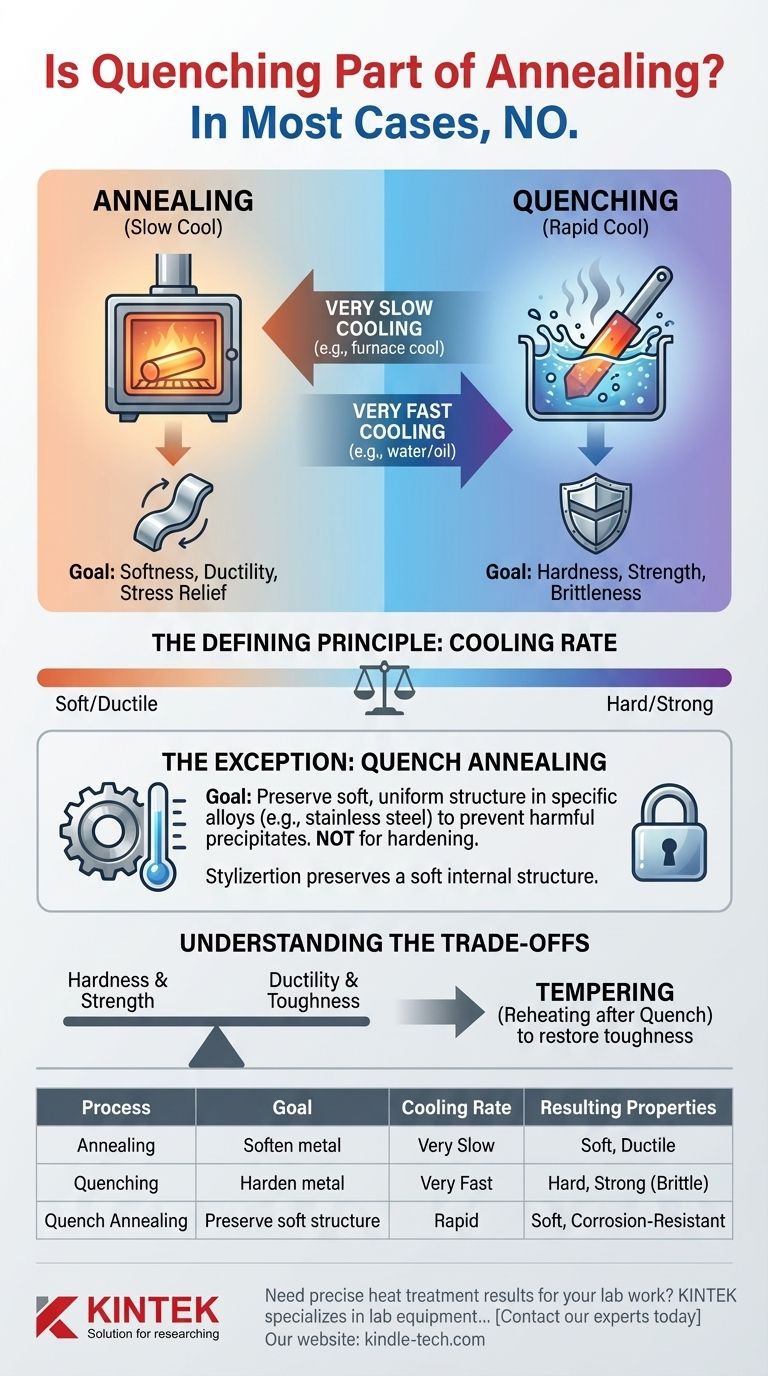

Nella quasi totalità dei casi, no. Il quenching (tempra), o raffreddamento rapido, è fondamentalmente l'opposto del processo di raffreddamento lento che definisce la ricottura tradizionale. L'obiettivo primario della ricottura è ammorbidire un metallo, aumentarne la duttilità e alleviare le tensioni interne. L'obiettivo primario del quenching, al contrario, è bloccare il metallo in uno stato molto duro e fragile. La confusione nasce perché esistono alcuni processi specializzati, come la "ricottura per tempra" (quench annealing) per leghe specifiche, ma questi sono eccezioni alla regola.

La caratteristica distintiva di un trattamento termico è il suo risultato previsto, che detta il tasso di raffreddamento. La ricottura standard utilizza sempre un raffreddamento lento per ottenere morbidezza, mentre i processi di indurimento utilizzano una tempra rapida per ottenere durezza. Confondere i due è il punto di confusione più comune.

Il Principio Fondamentale: Tasso di Raffreddamento e Scopo

La differenza fondamentale tra ricottura e indurimento risiede nel modo in cui il metallo viene raffreddato dopo essere stato riscaldato. Questo tasso di raffreddamento manipola direttamente la struttura microscopica finale dell'acciaio, che a sua volta determina le sue proprietà meccaniche come durezza e duttilità.

L'Obiettivo della Ricottura: Morbidezza e Sollievo dalle Tensioni

La ricottura prevede il riscaldamento di un metallo al di sopra della sua temperatura critica di ricristallizzazione e quindi il suo raffreddamento molto lentamente, spesso lasciandolo all'interno del forno spento.

Questo raffreddamento lento permette alla struttura cristallina del metallo (i suoi grani) di riformarsi in uno stato altamente ordinato, uniforme e a bassa energia. Pensala come lasciare che un globo di neve agitato si assesti lentamente e perfettamente.

Il risultato è un metallo significativamente più morbido, più duttile (più facile da piegare o formare) e privo delle tensioni interne che possono causare crepe o deformazioni. Questo è l'ideale per preparare un pezzo per ulteriori lavorazioni meccaniche o lavorazioni a freddo.

L'Obiettivo del Quenching: Durezza e Resistenza

Il quenching è il cuore del processo di indurimento, non della ricottura. Dopo il riscaldamento, il metallo viene immerso in un mezzo come acqua, olio o aria per raffreddarlo il più rapidamente possibile.

Questo raffreddamento rapido non dà alla struttura cristallina il tempo di assestarsi in uno stato ordinato. Invece, intrappola la struttura ad alta temperatura (austenite) e la forza in una struttura altamente tesa, distorta e dura chiamata martensite.

Il risultato è un metallo estremamente duro e resistente ma anche molto fragile. Questa elevata durezza fornisce un'eccellente resistenza all'usura.

L'Eccezione: Decostruire la "Ricottura per Tempra" (Quench Annealing)

Il termine "ricottura per tempra" è la fonte principale di questa confusione, poiché sembra combinare due concetti opposti. Tuttavia, il suo scopo è completamente diverso da una tempra di indurimento.

Cos'è la Ricottura per Tempra?

Questo è un processo specializzato utilizzato per determinate leghe, in particolare acciai inossidabili austenitici (come 304 o 316) e alcune leghe di alluminio.

In questo contesto, l'obiettivo è ancora quello di produrre una struttura morbida e uniforme. Tuttavia, un raffreddamento lento causerebbe la precipitazione di elementi indesiderati (come i carburi di cromo negli acciai inossidabili) ai bordi dei grani, il che può ridurre la resistenza alla corrosione.

Pertanto, il materiale viene sottoposto a quenching per raffreddarlo rapidamente attraverso questo intervallo di temperatura problematico, "bloccando" efficacemente la desiderabile struttura morbida e ricotta dall'alta temperatura. La tempra previene la formazione di precipitati dannosi.

Perché il Nome è Confondente

La distinzione chiave è l'obiettivo finale. Nella ricottura per tempra, la tempra è uno strumento utilizzato per preservare lo stato morbido e ricotto. Nell'indurimento, la tempra è uno strumento utilizzato per creare un nuovo stato martensitico e duro. L'azione è simile, ma lo scopo metallurgico è opposto.

Comprendere i Compromessi: Durezza vs. Duttilità

In metallurgia, raramente si ottiene qualcosa gratuitamente. Le proprietà di durezza e duttilità esistono su uno spettro, e il trattamento termico è il modo principale per spostare un materiale lungo di esso.

Lo Scambio Fondamentale

I processi che aumentano la durezza, come il quenching, quasi sempre diminuiscono la duttilità e la tenacità, rendendo il materiale più fragile.

Al contrario, i processi che aumentano la duttilità e alleviano le tensioni, come la ricottura completa, ridurranno sempre la durezza e la resistenza del materiale.

Il Ruolo della Tempra (Tempering)

Un pezzo che è stato sottoposto a quenching per l'indurimento quasi mai viene utilizzato nello stato in cui è stato temprato perché è troppo fragile. Sarebbe come cercare di usare un utensile fatto di vetro.

Questo è il motivo per cui l'indurimento è quasi sempre un processo in due fasi: indurimento (quenching) seguito da rinvenimento (tempering). Il rinvenimento comporta il riscaldamento del pezzo temprato a una temperatura molto più bassa per alleviare parte della tensione interna, scambiando una piccola quantità di durezza per un significativo aumento della tenacità.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del trattamento termico deve essere dettata dalle proprietà finali richieste dal tuo componente.

- Se il tuo obiettivo principale è ammorbidire il metallo per facilitare la lavorazione o la formatura: Hai bisogno di un processo di ricottura tradizionale definito dal suo tasso di raffreddamento lento e controllato.

- Se il tuo obiettivo principale è ottenere la massima durezza superficiale e resistenza all'usura: Hai bisogno di un processo di indurimento che utilizzi il quenching, che deve poi essere seguito dal rinvenimento per ripristinare la tenacità.

- Se stai lavorando con leghe specifiche come l'acciaio inossidabile austenitico: Potresti utilizzare la "ricottura per tempra", dove un raffreddamento rapido viene utilizzato per preservare una struttura morbida e resistente alla corrosione, non per indurirla.

In definitiva, comprendere il risultato previsto—morbidezza e duttilità rispetto a durezza e resistenza—è la chiave per decifrare qualsiasi processo di trattamento termico.

Tabella Riassuntiva:

| Processo | Obiettivo | Tasso di Raffreddamento | Proprietà Risultanti |

|---|---|---|---|

| Ricottura (Annealing) | Ammorbidire il metallo, alleviare le tensioni, aumentare la duttilità | Molto Lento (es. raffreddamento in forno) | Morbido, Duttile, Lavorabile |

| Quenching (Tempra) | Indurire il metallo, aumentare la resistenza | Molto Veloce (es. tempra in acqua/olio) | Duro, Resistente, Fragile (richiede rinvenimento) |

| Ricottura per Tempra (Quench Annealing) | Preservare la struttura morbida in leghe specifiche (es. acciaio inossidabile) | Rapido (per prevenire la precipitazione) | Morbido, Resistente alla Corrosione |

Hai bisogno di risultati precisi di trattamento termico per il tuo lavoro di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, inclusi forni progettati per accurati processi di ricottura, tempra e rinvenimento. La nostra esperienza assicura che tu ottenga esattamente le proprietà del materiale—sia morbidezza per la lavorazione che durezza per la resistenza all'usura—richieste dalla tua ricerca. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio e scoprire le attrezzature giuste per le tue applicazioni.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori