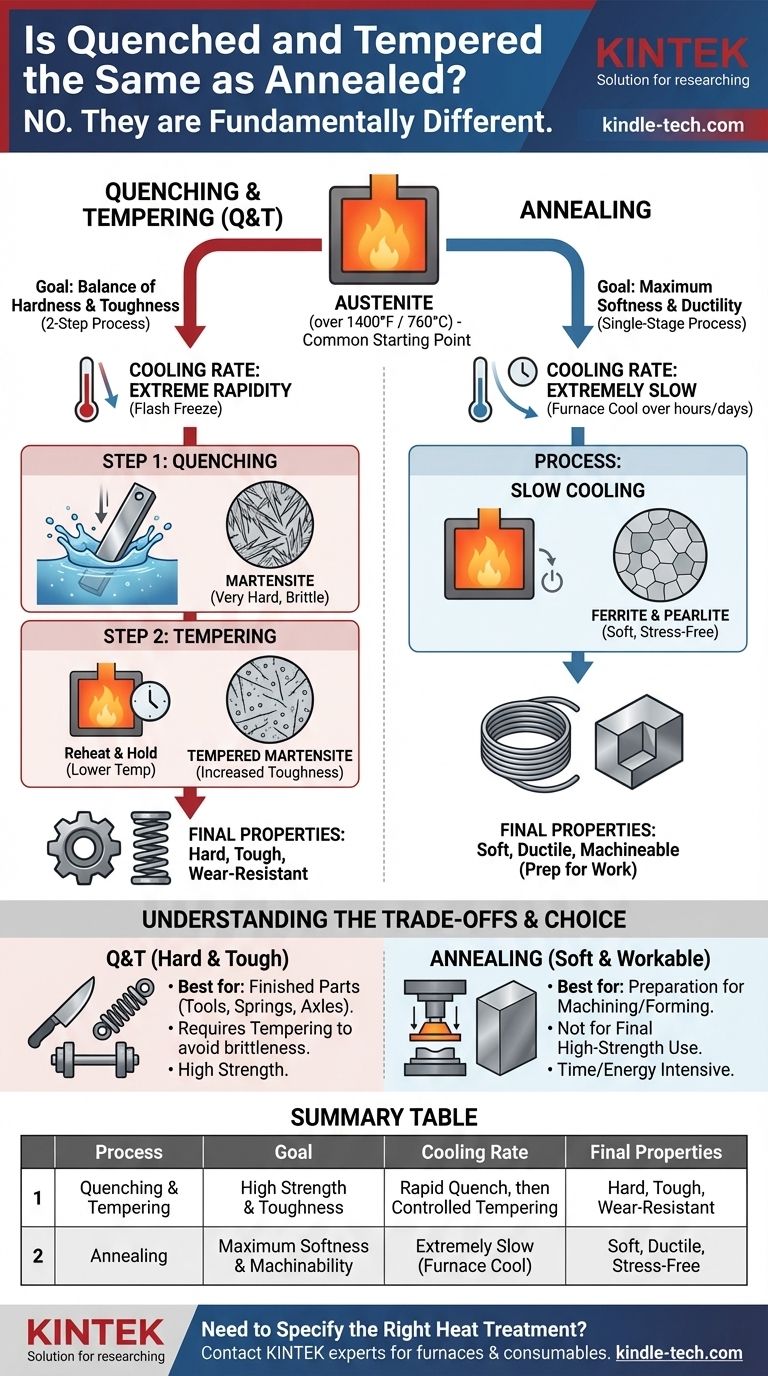

No, la tempra e rinvenimento è fondamentalmente diversa dalla ricottura. Sebbene entrambi siano processi di trattamento termico per l'acciaio, utilizzano metodi opposti per raggiungere obiettivi opposti. La tempra e rinvenimento è un processo in due fasi progettato per creare un prodotto finale con un equilibrio specifico di elevata durezza e tenacità. La ricottura, al contrario, è un processo a stadio singolo progettato per rendere l'acciaio il più morbido, duttile e lavorabile possibile.

La differenza critica è la velocità di raffreddamento e il risultato desiderato. La tempra e rinvenimento utilizza un raffreddamento rapido per creare durezza, seguito da un riscaldamento per aggiungere tenacità. La ricottura utilizza un raffreddamento estremamente lento per indurre la massima morbidezza, preparando il materiale per ulteriori lavorazioni.

L'obiettivo del trattamento termico: manipolare la microstruttura

Per comprendere questi processi, è necessario innanzitutto capire che il trattamento termico riguarda il controllo della struttura cristallina interna, o microstruttura, dell'acciaio. La disposizione degli atomi di ferro e carbonio a livello microscopico determina le proprietà finali del materiale.

Il ruolo del carbonio e del ferro

L'acciaio è una lega di ferro e carbonio. A temperatura ambiente, il carbonio è bloccato all'interno della struttura cristallina del ferro in vari modi. Applicando calore, possiamo cambiare il modo in cui il carbonio è distribuito.

La temperatura critica di trasformazione (austenite)

Quando si riscalda l'acciaio al di sopra di una specifica temperatura critica (tipicamente oltre 1400°F o 760°C), la sua struttura cristallina si trasforma in una forma chiamata austenite. L'austenite ha una capacità unica di dissolvere gli atomi di carbonio in modo uniforme, proprio come lo zucchero si dissolve nell'acqua calda. Questo stato austenitico è il punto di partenza necessario per entrambi i processi.

Perché la velocità di raffreddamento è tutto

Le proprietà dell'acciaio sono determinate da ciò che accade alla microstruttura mentre si raffredda dallo stato austenitico. La velocità di questo raffreddamento è la variabile più importante che separa la tempra dalla ricottura.

Dettaglio del processo: Tempra e Rinvenimento (Q&T)

La tempra e rinvenimento è un processo in due fasi utilizzato per produrre pezzi resistenti, duri e tenaci, come utensili, assi e molle.

Fase 1: Tempra per la massima durezza

Dopo che l'acciaio è stato riscaldato al suo stato austenitico, viene raffreddato con estrema rapidità immergendolo in un liquido come acqua, olio o salamoia. Questa è la tempra.

Questo "congelamento rapido" non dà agli atomi di carbonio il tempo di muoversi e formare strutture più morbide. Invece, vengono intrappolati, creando una microstruttura molto dura, fragile e altamente sollecitata chiamata martensite. Un pezzo completamente temprato raggiunge la sua massima durezza possibile ma è spesso troppo fragile per un uso pratico.

Fase 2: Rinvenimento per la tenacità

L'acciaio martensitico fragile viene quindi riscaldato a una temperatura molto più bassa (ben al di sotto della temperatura critica) e mantenuto per un tempo specifico. Questa è la fase di rinvenimento.

Il rinvenimento allevia le sollecitazioni interne della tempra e consente a parte del carbonio intrappolato di formare minuscole particelle di carburo. Questo processo riduce leggermente la durezza complessiva ma aumenta drasticamente la tenacità e la duttilità del materiale, impedendogli di fratturarsi sotto carico. Le proprietà finali vengono "regolate" controllando con precisione la temperatura di rinvenimento.

Dettaglio del processo: Ricottura

La ricottura è un processo utilizzato per portare l'acciaio nel suo stato più morbido, debole e privo di sollecitazioni. Questo viene spesso fatto per rendere un materiale più facile da lavorare o per prepararlo a una vasta formatura plastica, come lo stampaggio o l'imbutitura profonda.

L'unico obiettivo: massima morbidezza

A differenza dell'obiettivo in due parti di Q&T, la ricottura ha un obiettivo primario: annullare l'indurimento precedente, affinare la struttura del grano e alleviare tutte le sollecitazioni interne, massimizzando così la morbidezza e la duttilità.

Il passaggio chiave: raffreddamento estremamente lento

Dopo aver riscaldato l'acciaio al suo stato austenitico, viene raffreddato il più lentamente possibile. Questo si ottiene più spesso semplicemente spegnendo il forno e lasciando che il pezzo si raffreddi con il forno per molte ore o addirittura giorni.

Questo raffreddamento lento dà agli atomi ampio tempo per riorganizzarsi nel loro stato più stabile e a bassa energia. La microstruttura risultante (tipicamente una miscela di ferrite e perlite) è molto morbida, duttile e ha basse sollecitazioni interne.

Comprendere i compromessi

La scelta del processo sbagliato può portare a guasti del materiale o a costi di produzione non necessari. Comprendere i compromessi è essenziale.

Il dilemma durezza vs. fragilità

Un pezzo completamente temprato e non rinvenuto ha un'immensa durezza e resistenza all'usura ma è praticamente inutile perché si frantumerà come il vetro al primo impatto. Il rinvenimento non è facoltativo; è il compromesso necessario che scambia una piccola quantità di durezza con un enorme guadagno in tenacità.

Limitazione della ricottura: non per le prestazioni finali

Un pezzo ricotto è raramente il prodotto finale inteso per qualsiasi applicazione che richieda resistenza. La sua morbidezza e bassa resistenza lo rendono inadatto per utensili o componenti strutturali. È quasi sempre un passaggio preparatorio o intermedio in una sequenza di produzione.

Il costo del tempo e dell'energia

La ricottura, con i suoi lunghi cicli di forno, è un processo che richiede molto tempo ed energia. Per questo motivo, un processo meno preciso chiamato normalizzazione (che comporta il raffreddamento in aria ferma) viene talvolta utilizzato come alternativa più economica quando non è richiesta la massima morbidezza.

Fare la scelta giusta per il tuo obiettivo

La scelta del trattamento termico è dettata interamente da ciò che si desidera che l'acciaio faccia.

- Se il tuo obiettivo principale è creare un pezzo finito con elevata resistenza e tenacità (ad esempio, un coltello, un asse o una molla): Hai bisogno del processo in due fasi di Tempra e Rinvenimento per ottenere le proprietà meccaniche richieste.

- Se il tuo obiettivo principale è preparare un materiale grezzo per lavorazioni pesanti, formatura o piegatura: Devi ricuocere l'acciaio per renderlo il più morbido e privo di sollecitazioni possibile prima di iniziare il lavoro.

- Se il tuo obiettivo principale è semplicemente alleviare le sollecitazioni dalla saldatura o dalla lavorazione senza alterare significativamente la durezza: Potresti aver bisogno di un diverso processo sub-critico, come la distensione, che non comporta il riscaldamento alla piena temperatura austenitica.

Comprendendo queste differenze fondamentali, puoi andare oltre il semplice seguire una procedura e iniziare a dettare le prestazioni precise dei tuoi materiali.

Tabella riassuntiva:

| Processo | Obiettivo | Velocità di raffreddamento | Proprietà finali |

|---|---|---|---|

| Tempra e Rinvenimento | Elevata resistenza e tenacità | Tempra rapida, quindi rinvenimento controllato | Duro, tenace, resistente all'usura |

| Ricottura | Massima morbidezza e lavorabilità | Estremamente lento (raffreddamento in forno) | Morbido, duttile, privo di sollecitazioni |

Devi specificare il giusto trattamento termico per la tua applicazione?

La scelta del processo corretto è fondamentale per le prestazioni del pezzo e l'efficienza produttiva. Il team di esperti di KINTEK è specializzato nel supportare laboratori e produttori con le attrezzature e i materiali di consumo necessari per un trattamento termico preciso. Possiamo aiutarti a selezionare i forni e gli strumenti giusti per raggiungere le proprietà del materiale desiderate, sia che tu richieda la durezza della tempra e rinvenimento o la lavorabilità della ricottura.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di trattamento termico dell'acciaio e garantire risultati ottimali per i tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Perché è necessario un forno di essiccazione sotto vuoto per gli agenti indurenti epossidici? Prevenire bolle e garantire la purezza chimica

- La colata sottovuoto è costosa? Scopri la soluzione economicamente vantaggiosa per la produzione a basso volume

- Quale ruolo svolge un forno ad alta temperatura con un sistema di controllo del vuoto nel rafforzamento superficiale delle leghe di zirconio?

- Qual è l'alta temperatura di un forno a vuoto? Spingere i limiti termici per i materiali avanzati

- La brasatura è ecologica? Una guida alla giunzione sostenibile e a basso impatto

- Qual è la funzione principale di un forno di essiccazione sotto vuoto per NCM811 rivestito di NH4H2PO4? Ottimizza la preparazione dei tuoi precursori di batteria

- Cos'è una zona calda mista e qual è il suo svantaggio principale? Comprendere i rischi di contaminazione

- Che tipo di forno viene utilizzato per la fusione? Scegli la tecnologia di riscaldamento giusta per il tuo metallo