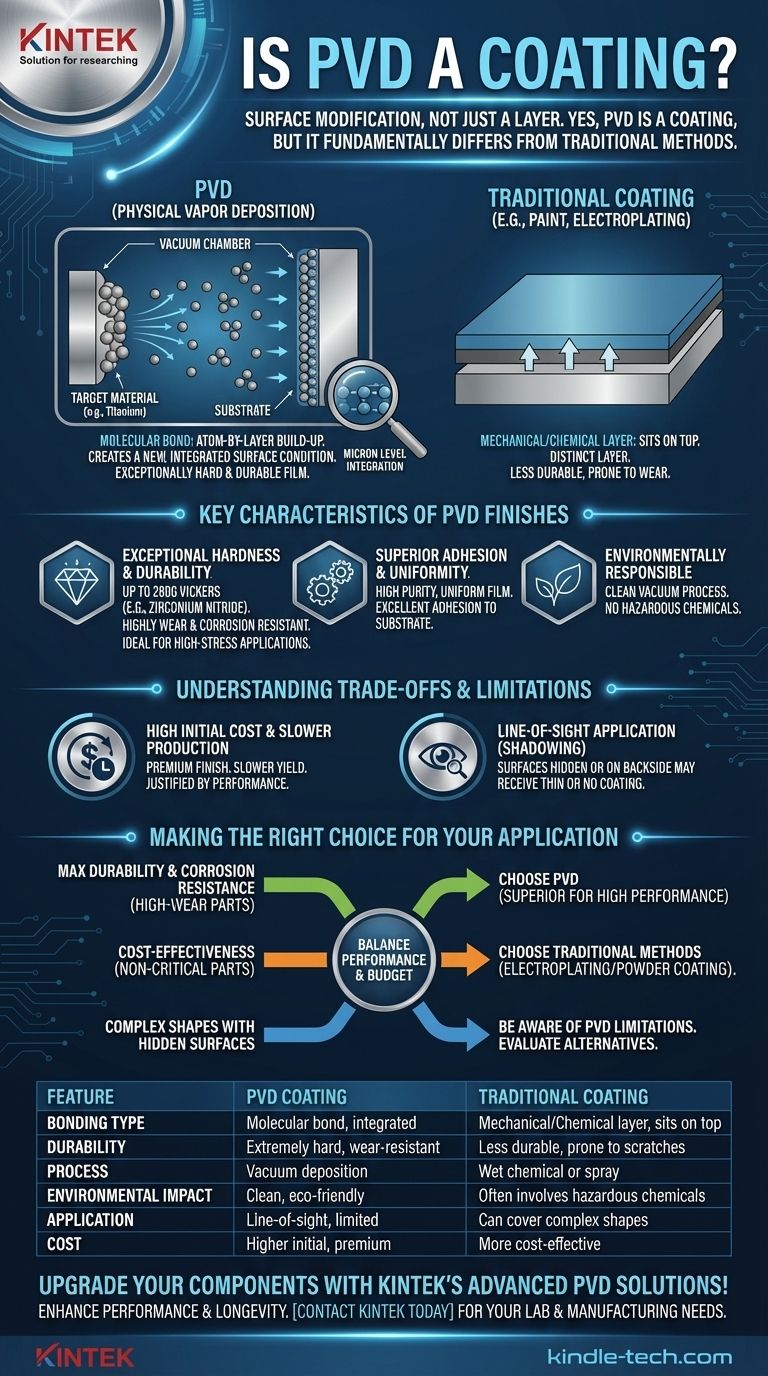

Sì, il PVD è un tipo di rivestimento, ma si differenzia fondamentalmente dai metodi tradizionali come la verniciatura o la galvanica. Il termine Physical Vapor Deposition (PVD), ovvero Deposizione Fisica da Vapore, descrive un processo in cui un materiale solido viene vaporizzato sottovuoto e quindi legato al substrato a livello molecolare, creando un film estremamente sottile e durevole. È più accuratamente descritto come una modifica superficiale piuttosto che come un semplice strato aggiunto.

La distinzione cruciale è che il PVD non si limita a stare sopra il materiale; crea una nuova condizione superficiale integrata. Questo legame molecolare è ciò che conferisce alle finiture PVD la loro eccezionale durezza e durata, distinguendole dai rivestimenti convenzionali.

In che modo il PVD differisce dai rivestimenti tradizionali

Per comprendere il valore del PVD, è necessario capire come esso modifichi la superficie stessa, anziché limitarsi a coprirla.

È un Processo, Non un Materiale

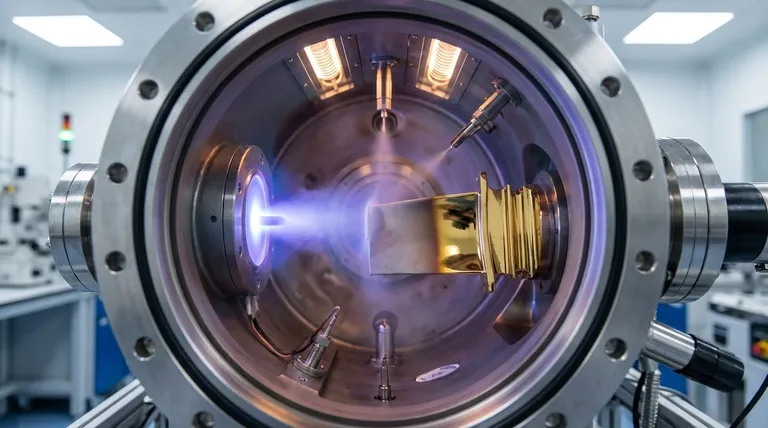

PVD sta per Physical Vapor Deposition (Deposizione Fisica da Vapore). È un metodo di deposizione sottovuoto che può utilizzare una vasta gamma di materiali per creare il rivestimento.

Il processo prevede la vaporizzazione di un materiale solido (come nitruro di titanio o di zirconio) all'interno di una camera a vuoto. Questo vapore viaggia quindi e si condensa, atomo per atomo, sull'oggetto bersaglio, formando un film sottile e saldamente legato.

Legame Molecolare vs. Semplice Stratificazione

I rivestimenti tradizionali, come la vernice, formano uno strato meccanico distinto sopra una superficie. La galvanica crea un legame chimico ma aggiunge comunque uno strato relativamente spesso.

Il PVD, al contrario, forma un legame molecolare a livello micrometrico. Questo crea una nuova superficie con proprietà fisiche alterate, piuttosto che limitarsi a coprire quella vecchia. La finitura è così sottile e integrata che è spesso traslucida.

Il Risultato: Una Superficie ad Alte Prestazioni

Questo processo si traduce in una finitura eccezionalmente dura e resistente all'usura. Ad esempio, una finitura PVD che utilizza nitruro di zirconio può raggiungere una durezza di 2800 Vickers, significativamente superiore alla maggior parte degli acciai.

Questo modifica il carattere del materiale di base, rendendolo molto più resistente a graffi, abrasioni e corrosione.

Caratteristiche Chiave delle Finiture PVD

La natura unica del processo PVD conferisce diversi vantaggi chiave che lo rendono la scelta preferita per applicazioni ad alte prestazioni.

Durezza e Durata Eccezionali

I rivestimenti PVD sono generalmente molto più duri e resistenti alla corrosione rispetto alle finiture applicate tramite galvanica. Ciò li rende ideali per componenti aerospaziali, medici e automobilistici che sono sottoposti a forti sollecitazioni.

Adesione e Uniformità Superiori

Poiché il rivestimento viene costruito atomo per atomo sottovuoto, il film risultante è altamente puro, uniforme e possiede un'eccellente adesione al substrato.

Per alcuni substrati, può essere utilizzato uno strato di base di nichel o cromo per migliorare questa adesione, sebbene non sia sempre necessario.

Rispettoso dell'Ambiente

Rispetto ai processi elettrochimici tradizionali come la cromatura, che comportano l'uso di sostanze chimiche pericolose, il PVD è un processo pulito ed ecologico.

Comprendere i Compromessi e i Limiti

Sebbene potente, il PVD non è la soluzione giusta per ogni situazione. La sua natura ad alte prestazioni comporta specifici compromessi.

Costo Iniziale Elevato e Produzione Più Lenta

Le attrezzature sono costose e il processo ha una velocità di rendimento inferiore rispetto a molti metodi di finitura di massa. Ciò rende il PVD un'opzione premium tipicamente riservata ad applicazioni in cui le prestazioni giustificano il costo.

Applicazione a "Linea di Vista"

Il processo di deposizione funziona in "linea di vista". Ciò significa che le superfici nascoste o sul lato posteriore di un pezzo possono ricevere un rivestimento molto più sottile o nessuno affatto, un effetto noto come ombreggiatura (shadowing).

Il corretto caricamento dei pezzi nel reattore PVD è complesso e fondamentale per garantire una copertura uniforme, spesso richiedendo una minore densità di pezzi per lotto.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di una finitura superficiale richiede di bilanciare i requisiti di prestazione con i vincoli di budget e di produzione.

- Se la tua priorità principale è la massima durata e resistenza alla corrosione: Il PVD è la scelta superiore per le parti soggette a forte usura dove il cedimento non è un'opzione.

- Se la tua priorità principale è l'economicità su parti non critiche: La galvanica tradizionale o la verniciatura a polvere possono essere una soluzione più pratica ed economica.

- Se hai bisogno di rivestire forme complesse con molte superfici nascoste: Sii consapevole dei limiti di linea di vista del PVD e valuta se un altro processo può fornire una copertura più coerente.

Comprendendo il PVD come processo di modifica superficiale, puoi valutare accuratamente i suoi punti di forza unici e decidere dove le sue alte prestazioni giustificano l'investimento.

Tabella Riassuntiva:

| Caratteristica | Rivestimento PVD | Rivestimento Tradizionale (es. Vernice/Galvanica) |

|---|---|---|

| Tipo di Legame | Legame molecolare, superficie integrata | Strato meccanico o legame chimico, poggia sopra |

| Durata | Estremamente duro, resistente all'usura (es. 2800 Vickers) | Meno durevole, soggetto a graffi e usura |

| Processo | Deposizione sottovuoto, accumulo atomo per strato | Applicazione chimica a umido o a spruzzo |

| Impatto Ambientale | Processo pulito, ecologico | Spesso coinvolge sostanze chimiche pericolose |

| Applicazione | Linea di vista, limitata alle superfici visibili | Può coprire forme complesse e aree nascoste |

| Costo | Costo iniziale più elevato, finitura premium | Più economico per parti non critiche |

Aggiorna i tuoi componenti con le soluzioni PVD avanzate di KINTEK!

In qualità di fornitore leader di apparecchiature e materiali di consumo da laboratorio, KINTEK è specializzata in rivestimenti PVD ad alte prestazioni che trasformano le superfici a livello molecolare. I nostri processi PVD offrono durezza, resistenza alla corrosione e durata eccezionali, perfetti per applicazioni aerospaziali, mediche e automobilistiche dove il cedimento non è un'opzione.

Lascia che ti aiutiamo a migliorare le prestazioni e la longevità del tuo prodotto. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e scoprire come la nostra esperienza nel PVD può avvantaggiare il tuo laboratorio o processo di produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri