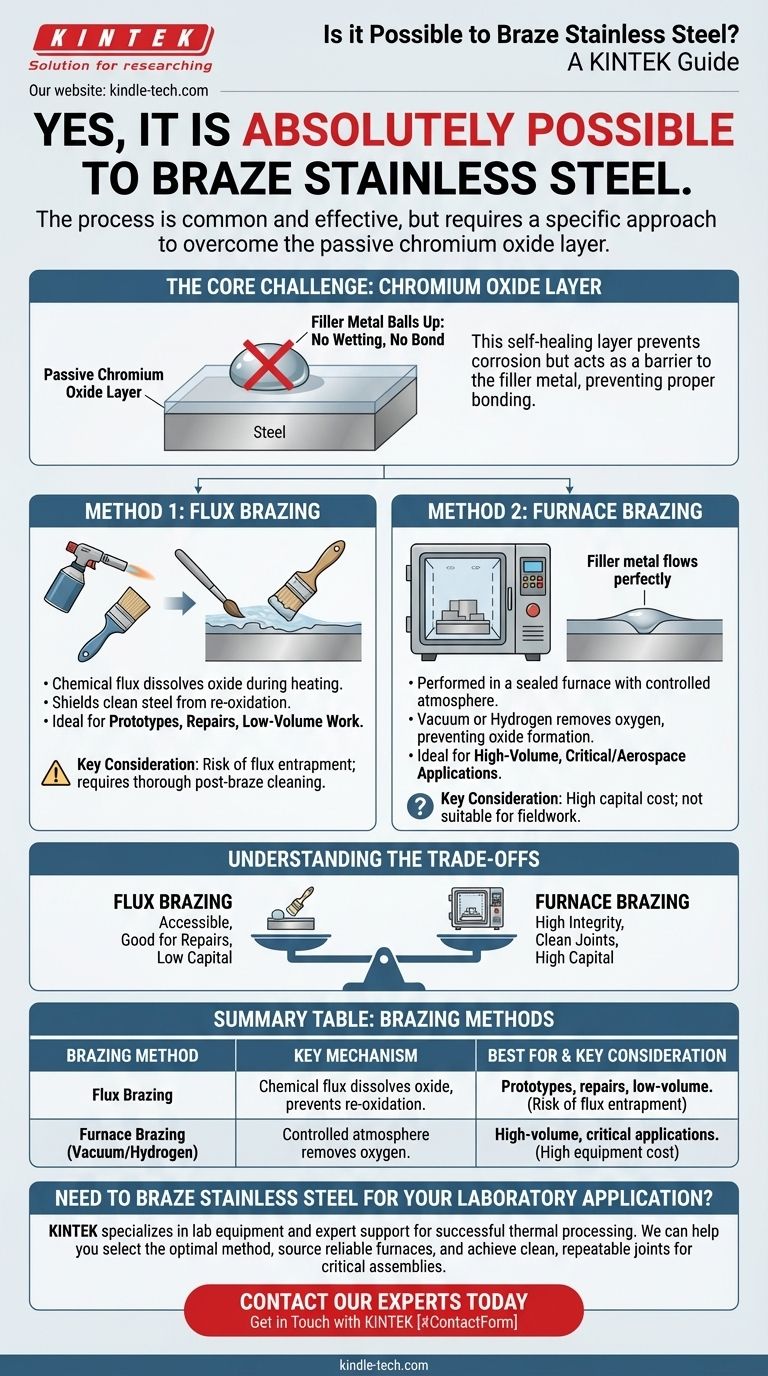

Sì, è assolutamente possibile brasare l'acciaio inossidabile. Il processo è comune e altamente efficace, ma richiede un approccio specifico. A differenza dell'acciaio al carbonio semplice, l'acciaio inossidabile ha uno strato passivo e auto-riparante di ossido di cromo che gli conferisce resistenza alla corrosione, ma questo stesso strato impedisce al metallo d'apporto fuso di legarsi correttamente alla superficie.

La brasatura dell'acciaio inossidabile è una pratica industriale standard, ma il successo dipende interamente dal superamento del tenace strato di ossido di cromo sulla sua superficie. Ciò si ottiene tipicamente utilizzando un flusso chimico specializzato o un forno ad atmosfera controllata.

La Sfida Principale: Lo Strato di Ossido di Cromo

La chiave per capire come brasare l'acciaio inossidabile è prima capire perché è "inossidabile". La soluzione alla sfida della brasatura risiede nel sconfiggere temporaneamente questa proprietà protettiva.

Cos'è Questo Strato Protettivo?

Il cromo all'interno della lega di acciaio inossidabile reagisce con l'ossigeno nell'aria per formare uno strato molto sottile, denso e trasparente di ossido di cromo.

Questo strato passivo è ciò che previene la ruggine e la corrosione. Se graffiato, si riforma istantaneamente, fornendo una protezione continua.

Perché Impedisce un Buon Giunto Brasato

La brasatura funziona quando un metallo d'apporto fuso viene aspirato in un giunto per azione capillare e "bagna" le superfici dei metalli base. La bagnatura è il processo in cui il riempitivo liquido si espande e stabilisce un contatto intimo con il metallo base.

Lo strato di ossido di cromo agisce come una barriera, impedendo al metallo d'apporto di toccare e legarsi all'acciaio sottostante. Il riempitivo si aggregherà semplicemente e non riuscirà a fluire, risultando in un giunto debole o inesistente.

Metodi Collaudati per la Brasatura dell'Acciaio Inossidabile

Per creare un giunto brasato forte, lo strato di ossido deve essere rimosso e la superficie mantenuta pulita durante il processo di riscaldamento. Ci sono due modi principali per raggiungere questo obiettivo.

Metodo 1: Utilizzo di un Flusso per Brasatura

Per la brasatura a cannello o la brasatura a induzione all'aria aperta, è necessario un flusso chimico.

Il flusso è un composto chimico applicato all'area del giunto prima del riscaldamento. Si fonde a una temperatura inferiore a quella del metallo d'apporto, dissolvendo lo strato di ossido di cromo e proteggendo l'acciaio ora pulito dalla riossidazione mentre viene riscaldato.

Metodo 2: Brasatura in Forno ad Atmosfera Controllata

Per la produzione di volumi più elevati o applicazioni che richiedono la massima pulizia, i pezzi vengono brasati all'interno di un forno sigillato. L'aria viene rimossa e sostituita con un'atmosfera specifica che gestisce gli ossidi.

La brasatura sottovuoto è una tecnica comune in cui una potente pompa a vuoto rimuove praticamente tutto l'ossigeno dal forno. Senza ossigeno presente, lo strato di ossido non può formarsi o riformarsi durante il ciclo di riscaldamento, consentendo al metallo d'apporto di bagnare perfettamente la superficie.

La brasatura a idrogeno è un altro metodo in forno che utilizza un'atmosfera "riducente". Il gas idrogeno reagisce attivamente e rimuove l'ossido di cromo dalla superficie dell'acciaio, lasciandola perfettamente pulita per la lega di brasatura.

Comprendere i Compromessi

La scelta tra brasatura a flusso e in forno dipende interamente dall'applicazione, dal volume e dai requisiti di qualità. Nessuno dei due metodi è universalmente superiore.

Brasatura a Flusso: Pro e Contro

Questo è il metodo più accessibile, spesso eseguito con una semplice torcia manuale. È ideale per riparazioni, assemblaggi unici e lavori a basso volume.

Lo svantaggio principale è il rischio di intrappolamento del flusso. Se il flusso rimane intrappolato all'interno del giunto finito, può portare alla corrosione nel tempo. Una pulizia post-brasatura accurata è obbligatoria per rimuovere tutti i residui di flusso, il che può essere difficile in geometrie complesse.

Brasatura in Forno: Pro e Contro

Questo metodo produce giunti estremamente puliti e ad alta integrità con eccellente ripetibilità, rendendolo ideale per applicazioni critiche e produzione di massa. Poiché non viene utilizzato alcun flusso, non c'è rischio di corrosione post-brasatura da sostanze chimiche intrappolate.

Lo svantaggio principale è l'elevato costo del capitale e la complessità dell'attrezzatura. La brasatura in forno è un processo batch che non è adatto per lavori sul campo o riparazioni rapide.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dalle esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è un prototipo semplice o una riparazione unica: Usa un flusso di brasatura nero di alta qualità progettato specificamente per l'acciaio inossidabile e una torcia standard.

- Se il tuo obiettivo principale è la produzione ad alto volume o la qualità aerospaziale: La brasatura in forno sottovuoto o in atmosfera riducente è la scelta corretta per la sua pulizia e ripetibilità.

- Se il tuo obiettivo principale è unire l'acciaio inossidabile a un altro metallo (come il rame): La brasatura è un metodo eccellente, ma la regola rimane la stessa: devi usare un flusso o un'atmosfera in grado di gestire lo strato di ossido dell'acciaio inossidabile.

Il successo nella brasatura dell'acciaio inossidabile si riduce alla scelta della tecnica giusta per gestire il suo strato protettivo di ossido per tutta la durata del processo di riscaldamento.

Tabella Riepilogativa:

| Metodo di Brasatura | Meccanismo Chiave | Ideale Per | Considerazione Chiave |

|---|---|---|---|

| Brasatura a Flusso | Il flusso chimico dissolve lo strato di ossido e previene la riossidazione. | Prototipi, riparazioni, lavori a basso volume. | Rischio di intrappolamento del flusso; richiede una pulizia accurata. |

| Brasatura in Forno | L'atmosfera sottovuoto o di idrogeno rimuove l'ossigeno, prevenendo la formazione di ossido. | Produzione ad alto volume, applicazioni critiche/aerospaziali. | Costo elevato dell'attrezzatura; non adatto per lavori sul campo. |

Hai bisogno di brasare l'acciaio inossidabile per la tua applicazione di laboratorio?

La brasatura di componenti in acciaio inossidabile per le tue apparecchiature di laboratorio richiede precisione e la tecnica giusta per garantire l'integrità del giunto e prevenire la corrosione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e supporto esperto necessari per una lavorazione termica di successo.

Possiamo aiutarti a:

- Selezionare il metodo di brasatura ottimale per la tua specifica lega di acciaio inossidabile e applicazione.

- Fornire forni e accessori affidabili per la brasatura in atmosfera controllata.

- Ottenere giunti puliti, forti e ripetibili per i tuoi assemblaggi di laboratorio critici.

Contatta i nostri esperti oggi stesso per discutere il tuo progetto e assicurarti che il tuo processo di brasatura sia un successo.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici