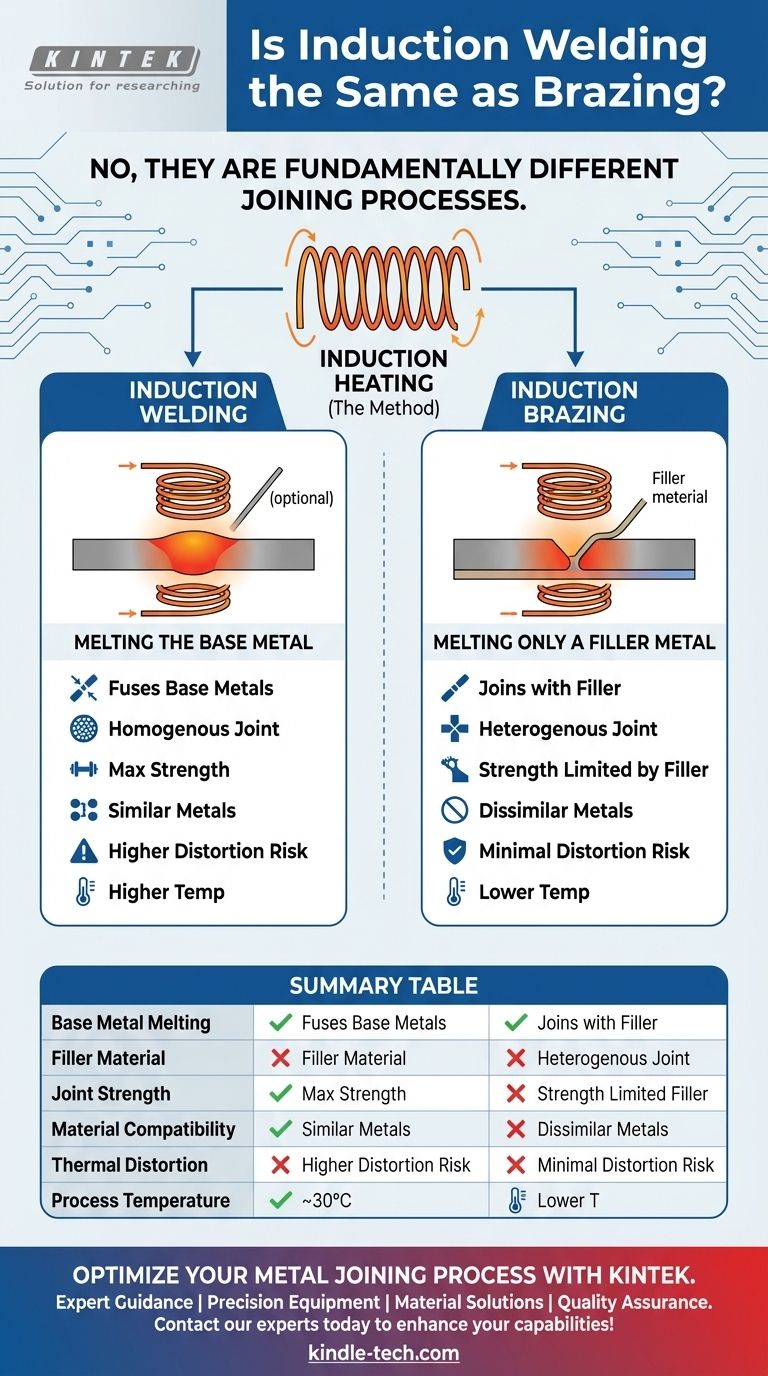

No, la saldatura a induzione non è la stessa cosa della brasatura. Sono processi di giunzione dei metalli fondamentalmente diversi. La saldatura a induzione utilizza il riscaldamento elettromagnetico per fondere i metalli di base stessi per fonderli insieme, mentre la brasatura utilizza un metallo d'apporto separato per unire le parti senza fondere i materiali di base.

La confusione principale deriva dal fatto che l'induzione è un metodo di riscaldamento, non un processo di giunzione. Questo singolo metodo di riscaldamento può essere utilizzato per eseguire due processi distinti: saldatura (fusione dei metalli di base) o brasatura (fusione solo di un metallo d'apporto).

La Differenza Fondamentale: Fusione del Metallo di Base

La distinzione fondamentale tra qualsiasi processo di saldatura e la brasatura è se i materiali di partenza che vengono uniti vengono fusi.

Cos'è la Saldatura?

La saldatura crea un legame metallurgico diretto fondendo i bordi dei materiali di base, facendoli fluire insieme. Un materiale d'apporto può essere aggiunto al bagno di fusione per aumentare la resistenza.

Quando ciò viene fatto utilizzando correnti elettromagnetiche per generare calore, viene chiamata saldatura a induzione. Il risultato è un unico pezzo di metallo continuo in cui la giunzione è spesso forte quanto i materiali originali.

Cos'è la Brasatura?

La brasatura è più simile alla saldatura ad alta temperatura. Unisce due componenti fondendo un metallo d'apporto con un punto di fusione inferiore rispetto ai materiali di base.

Questo materiale d'apporto fuso viene aspirato nello spazio stretto tra le parti tramite azione capillare e si solidifica, creando un forte legame. I materiali di base diventano molto caldi, ma non si fondono mai. Quando l'induzione è la fonte di calore, questo è chiamato brasatura a induzione.

Dove si Inserisce l'Induzione

Il riscaldamento a induzione è semplicemente uno strumento per generare calore rapido, preciso e localizzato. È un metodo altamente efficiente utilizzato in molti processi industriali.

Poiché offre un eccellente controllo, può essere regolato con precisione per riscaldare i metalli fino al loro punto di fusione per la saldatura o per riscaldarli a una temperatura inferiore appena sufficiente a fondere una lega di brasatura.

Perché Scegliere l'Uno o l'Altro?

La scelta tra saldatura a induzione e brasatura a induzione dipende interamente dai materiali che vengono uniti e dal risultato desiderato per l'assemblaggio finale.

La Resistenza di una Giunzione Saldato

Poiché la saldatura fonde i materiali di base, crea una giunzione omogenea. Questo è l'ideale quando la massima resistenza è il requisito principale e si stanno unendo metalli simili o identici.

La Versatilità di una Giunzione Brasata

La brasatura è eccezionalmente efficace per unire metalli dissimili, come rame e acciaio, che possono essere difficili o impossibili da saldare. Poiché i metalli di base non si fondono, c'è meno rischio di distorsione termica, rendendola adatta per assemblaggi delicati o complessi.

Il Vantaggio del Riscaldamento a Induzione

Indipendentemente dal processo, l'utilizzo dell'induzione come fonte di calore offre vantaggi significativi. È veloce, pulito, facilmente automatizzabile e fornisce risultati altamente ripetibili con uno spreco di energia minimo.

Comprendere i Compromessi

Ogni processo ha limitazioni intrinseche che lo rendono adatto a diverse applicazioni.

Saldatura: Rischio di Distorsione e Stress

Il calore intenso e localizzato necessario per fondere i metalli di base può causare la loro deformazione o introdurre stress interni. Questa è una preoccupazione significativa per gli assemblaggi di precisione o i materiali sottili.

Brasatura: Resistenza della Giunzione Limitata

Sebbene una giunzione brasata correttamente sia molto resistente, la sua resistenza ultima è determinata dal materiale d'apporto utilizzato. La giunzione tipicamente non sarà forte quanto i materiali di base stessi, a differenza di una buona saldatura.

La Compatibilità dei Materiali è Fondamentale

La saldatura è generalmente limitata all'unione di metalli simili. La brasatura, tuttavia, eccelle nell'unire un'ampia varietà di materiali dissimili perché evita le incompatibilità metallurgiche che possono sorgere quando si tenta di fondere leghe diverse.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto richiede la comprensione del tuo obiettivo principale per la giunzione.

- Se il tuo obiettivo principale è creare un unico pezzo monolitico con la massima resistenza: La saldatura è il processo corretto e l'induzione è un ottimo modo per applicare il calore.

- Se il tuo obiettivo principale è unire metalli dissimili o componenti sensibili al calore con una distorsione minima: La brasatura è la scelta superiore e l'induzione fornisce un controllo preciso della temperatura.

- Se il tuo obiettivo principale è la velocità, l'automazione e la qualità ripetibile: L'utilizzo del riscaldamento a induzione per la saldatura o la brasatura è una strategia di produzione altamente efficace.

In definitiva, capire che la saldatura fonde i metalli di base mentre la brasatura li unisce con un materiale d'apporto è la chiave per scegliere il processo giusto per la tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Saldatura a Induzione | Brasatura a Induzione |

|---|---|---|

| Fusione del Metallo di Base | Fonde i metalli di base | Non fonde i metalli di base |

| Materiale d'Apporto | Materiale d'apporto opzionale | Materiale d'apporto richiesto |

| Resistenza della Giunzione | Forte quanto i materiali di base | Limitata dalla resistenza del materiale d'apporto |

| Compatibilità dei Materiali | Ideale per metalli simili | Eccellente per metalli dissimili |

| Distorsione Termica | Rischio maggiore | Rischio minimo |

| Temperatura del Processo | Superiore (punto di fusione del metallo di base) | Inferiore (punto di fusione del materiale d'apporto) |

Ottimizza il Tuo Processo di Giunzione dei Metalli con KINTEK

Hai difficoltà a scegliere tra saldatura a induzione e brasatura per la tua applicazione specifica? Lascia che l'esperienza di KINTEK ti guidi verso la soluzione perfetta. Le nostre attrezzature da laboratorio specializzate e i materiali di consumo sono progettati per fornire risultati precisi e ripetibili per tutte le tue esigenze di giunzione dei metalli.

Perché scegliere KINTEK per le tue sfide di giunzione?

- Guida Esperta: Ottieni consigli professionali sulla scelta del processo giusto per i tuoi materiali e requisiti di resistenza

- Attrezzature di Precisione: Accedi a sistemi di riscaldamento a induzione leader del settore per applicazioni sia di saldatura che di brasatura

- Soluzioni Materiali: Trova i materiali di consumo e i metalli d'apporto perfetti per le tue specifiche attività di giunzione

- Garanzia di Qualità: Ottieni giunzioni coerenti e di alta qualità con le nostre soluzioni di laboratorio affidabili

Pronto a migliorare le tue capacità di giunzione dei metalli? Contatta i nostri esperti oggi stesso per consigli personalizzati e scopri come le soluzioni di laboratorio di KINTEK possono trasformare il tuo processo di produzione. Costruiamo connessioni più forti insieme!

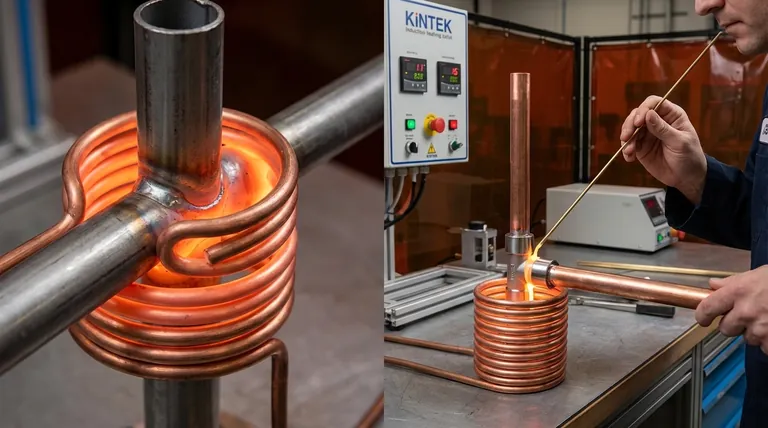

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è la differenza tra forno ad arco e forno a induzione? Una guida al raffinamento ad alto volume rispetto alla fusione di precisione

- Cos'è un forno a induzione a doppio binario? Raddoppiare la potenza per la fusione di metalli ad alto volume

- Come si usa un riscaldatore a induzione? Una guida in 3 passaggi per un riscaldamento sicuro e mirato

- Quali sono le applicazioni del riscaldamento a induzione ad alta frequenza? Ottieni un calore preciso e pulito per il tuo processo industriale

- Quali sistemi avanzati sono integrati in un forno VIDP? Ottieni una purezza dei metalli e un'efficienza di fusione superiori

- Qual è la gamma di frequenza di un forno a induzione? Sblocca la chiave per una fusione efficiente dei metalli

- Quali sono i diversi tipi di forni a induzione? Spiegazione Forno senza nucleo vs. Forno a canale

- Per cosa viene utilizzata la brasatura a induzione? Giunzione ad alta velocità e precisa per l'automotive e il settore HVAC