Nell'ambiente giusto, la grafite non è solo un buon elemento riscaldante; è eccellente. La sua superiorità deriva da una combinazione unica di resistenza ad alta temperatura, convenienza ed eccellenti proprietà elettriche, fondamentalmente diverse dagli elementi metallici tradizionali, rendendola una scelta ideale per applicazioni impegnative come i forni sottovuoto.

Mentre molte applicazioni si basano su resistenze metalliche, la grafite eccelle in ambienti ad alta temperatura e non ossidanti. La sua capacità unica di diventare più forte e più conduttiva elettricamente man mano che si riscalda la rende una scelta più efficiente e durevole per processi industriali specializzati, a condizione che vengano rispettati i suoi limiti operativi.

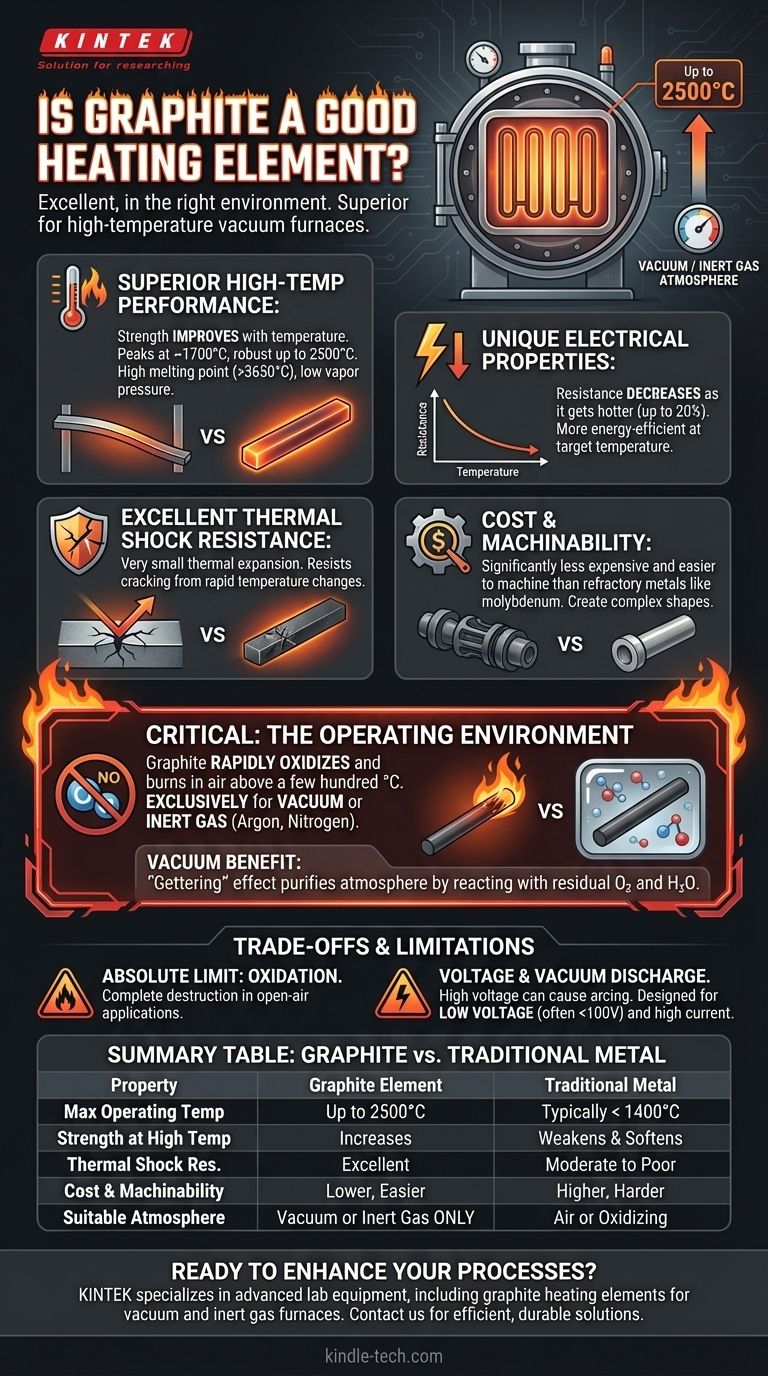

Perché la grafite eccelle come elemento riscaldante

Il valore della grafite non è universale; dipende dal contesto. Le sue proprietà la rendono un materiale dominante in applicazioni specifiche e ad alte prestazioni dove i metalli convenzionali fallirebbero.

Prestazioni superiori ad alta temperatura

A differenza dei metalli, che si indeboliscono e si ammorbidiscono man mano che si avvicinano al loro punto di fusione, la resistenza meccanica della grafite migliora con la temperatura, raggiungendo il picco intorno ai 1700°C e rimanendo robusta fino a 2500°C.

Possiede un punto di fusione estremamente elevato (sublima intorno ai 3650°C) e una bassa pressione di vapore, garantendo stabilità durante intensi cicli di riscaldamento.

Proprietà elettriche uniche

La grafite presenta un coefficiente di resistenza termico negativo. Ciò significa che la sua resistenza elettrica diminuisce man mano che diventa più calda (fino al 20%).

Questa caratteristica la rende più efficiente dal punto di vista energetico, poiché assorbe più potenza e genera calore in modo più efficace alla temperatura operativa target.

Eccellente resistenza agli shock termici

La grafite ha un coefficiente di espansione termica molto piccolo. Non si espande né si contrae in modo significativo quando viene riscaldata o raffreddata.

Questa proprietà le conferisce una resistenza eccezionale agli shock termici, il che significa che è molto meno probabile che si crepi o si guasti durante rapidi cambiamenti di temperatura.

Costo e lavorabilità

Rispetto ai metalli refrattari come molibdeno o tungsteno, la grafite è significativamente meno costosa e più facile da lavorare. Ciò consente la creazione di forme di elementi riscaldanti grandi o complesse, riducendo i costi sia iniziali che di sostituzione.

Il ruolo critico dell'ambiente operativo

La decisione di utilizzare la grafite è definita quasi interamente dall'atmosfera prevista. È uno strumento specializzato, non una soluzione universale.

La necessità di un'atmosfera non ossidante

La debolezza principale della grafite è la sua reazione con l'ossigeno. Ad alte temperature in presenza di aria, si ossiderà rapidamente e si consumerà.

Per questo motivo, gli elementi riscaldanti in grafite sono utilizzati esclusivamente in forni sottovuoto o in ambienti inondati di un gas inerte come argon o azoto.

Un effetto autopurificante nel vuoto

In un forno sottovuoto, la grafite fornisce un vantaggio aggiuntivo. Reagisce con l'ossigeno residuo e il vapore acqueo—impurità nel vuoto—per formare monossido di carbonio (CO) e idrogeno (H₂), che vengono poi pompati fuori.

Questo effetto di "getter" purifica attivamente l'atmosfera del forno, semplificando la progettazione del sistema di vuoto e migliorando la qualità del processo.

Trasferimento di calore tramite irraggiamento

Gli elementi in grafite sono eccellenti radiatori di energia termica. I forni che li utilizzano sono progettati per sfruttare questo trasferimento di calore a predominanza radiante, che è altamente efficace e uniforme nel vuoto.

Comprendere i compromessi e i limiti

Usare la grafite in modo efficace significa comprenderne i confini. Ignorarli porta a un rapido fallimento.

L'ossidazione è il suo limite assoluto

Questo non può essere sottolineato abbastanza. L'utilizzo di un elemento riscaldante in grafite in un'applicazione all'aria aperta al di sopra di poche centinaia di gradi Celsius comporterà la sua completa e rapida distruzione.

Tensione e scarica nel vuoto

Negli ambienti sottovuoto, un alto potenziale di tensione attraverso l'elemento può causare un arco elettrico, o "scarica nel vuoto".

Per prevenire ciò, i sistemi che utilizzano resistenze in grafite sono tipicamente progettati per operare a bassa tensione (spesso inferiore a 100V) e alta corrente.

Conduttore vs. Isolante: l'importanza della forma

Un punto comune di confusione è il duplice ruolo della grafite. Una barra di grafite solida è un eccellente conduttore elettrico e termico, motivo per cui funziona come elemento riscaldante.

Tuttavia, il feltro di grafite o il pannello di fibra rigida sono eccellenti isolanti termici. Ciò è dovuto al fatto che la loro forma fibrosa è composta per lo più da spazio vuoto, che intrappola efficacemente il calore. È fondamentale distinguere tra elementi in grafite (conduttori) e isolamento in grafite.

Fare la scelta giusta per la tua applicazione

La scelta dell'elemento riscaldante deve essere dettata dalle condizioni operative e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale sono i forni sottovuoto o a gas inerte ad alta temperatura: La grafite è molto probabilmente la scelta migliore grazie alla sua resistenza superiore, stabilità termica e convenienza.

- Se il tuo obiettivo principale è il riscaldamento in un ambiente aperto: La grafite è inadatta. Devi utilizzare un elemento metallico progettato per la resistenza all'ossidazione, come una lega FeCrAl (Kanthal) o NiCr (Nichrome).

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi per un processo compatibile: La grafite offre notevoli risparmi sia nelle spese materiali che nell'efficienza energetica, a condizione che si possa mantenere l'atmosfera non ossidante richiesta.

Comprendere questi principi fondamentali ti consente di selezionare un elemento riscaldante basato non sulla convenzione, ma sulla fisica fondamentale della tua applicazione specifica.

Tabella riassuntiva:

| Proprietà | Elemento Riscaldante in Grafite | Elemento Metallico Tradizionale |

|---|---|---|

| Temp. Operativa Max | Fino a 2500°C | Tipicamente < 1400°C |

| Resistenza ad Alta Temp. | Aumenta con la temperatura | Si indebolisce e si ammorbidisce |

| Resistenza agli Shock Termici | Eccellente | Moderata o scarsa |

| Costo e Lavorabilità | Costo inferiore, facile da lavorare | Costo superiore, più difficile da lavorare |

| Atmosfera Idonea | Solo vuoto o gas inerte | Aria o ambienti ossidanti |

Pronto a migliorare i tuoi processi ad alta temperatura con la giusta soluzione di riscaldamento? In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo, inclusi elementi riscaldanti in grafite su misura per forni sottovuoto e a gas inerte. La nostra esperienza ti assicura soluzioni efficienti, durevoli ed economiche per le tue esigenze di laboratorio. Contattaci oggi per discutere come i nostri prodotti possono ottimizzare la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- La grafite può resistere al calore? Svelando il suo potenziale estremo di 3.600°C in ambienti inerti

- Perché la grafite viene utilizzata nei forni? Ottieni un trattamento termico superiore ed efficienza energetica

- La grafite ha un punto di fusione? Svelare l'estrema resistenza al calore della grafite

- Quali sono i vantaggi del forno a grafite? Ottieni precisione e purezza ad alta temperatura

- Qual è l'intervallo di temperatura di un forno a grafite? Sblocca fino a 3000°C per la lavorazione di materiali avanzati.