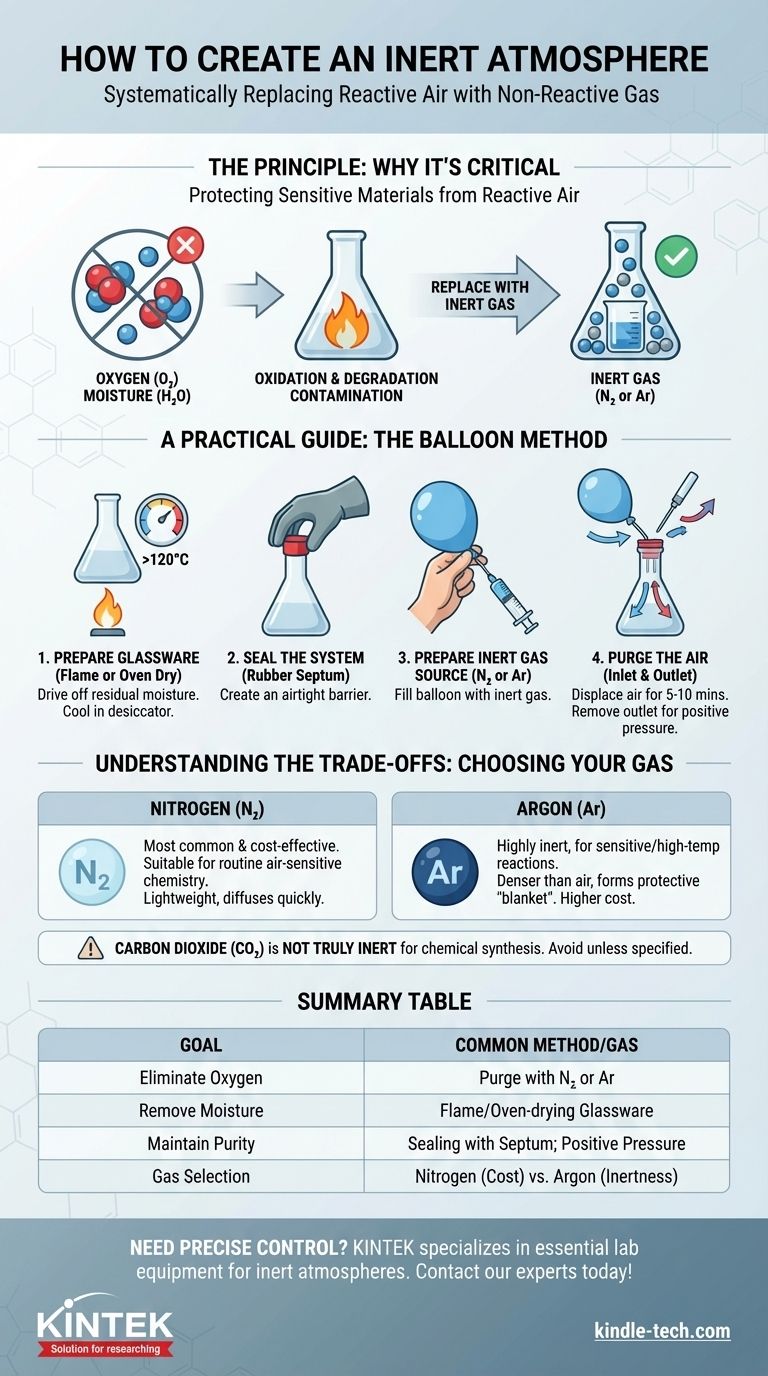

Per creare un'atmosfera inerte, è necessario sostituire sistematicamente l'aria reattiva all'interno di un contenitore sigillato con un gas non reattivo. Un metodo di laboratorio comune prevede l'essiccazione a fiamma di un pallone di reazione, la sua sigillatura con un setto di gomma e quindi l'utilizzo di un pallone riempito di azoto o argon per spurgare l'aria e mantenere una pressione positiva del gas inerte.

L'obiettivo fondamentale non è semplicemente aggiungere un gas inerte, ma rimuovere attivamente i componenti reattivi come ossigeno e umidità dal sistema. Ciò protegge i materiali sensibili e previene reazioni collaterali indesiderate, garantendo la stabilità e il successo del processo.

Il Principio: Perché un'Atmosfera Inerte è Fondamentale

Per implementare correttamente un'atmosfera inerte, è necessario prima capire da cosa si stanno proteggendo i materiali. L'aria intorno a noi è una miscela di gas che sono spesso altamente reattivi.

Eliminazione dell'Ossigeno Reattivo

L'avversario principale è l'ossigeno, che costituisce circa il 21% dell'aria. È un potente agente ossidante che partecipa prontamente alle reazioni chimiche.

Questi processi di ossidazione possono degradare i reagenti sensibili, creare sottoprodotti indesiderati o inibire completamente una desiderata trasformazione chimica. Un gas inerte sposta fisicamente l'ossigeno, rimuovendolo dall'equazione.

Rimozione dell'Umidità Residua

L'acqua è un altro composto reattivo presente come umidità nell'aria e adsorbita sulle superfici della vetreria.

L'essiccazione a fiamma o l'essiccazione in forno della vetreria prima dell'uso è un passaggio critico. Questo calore elevato elimina lo strato microscopico di acqua, assicurando che il sistema non sia solo privo di ossigeno ma anche asciutto.

Prevenzione della Contaminazione e dei Pericoli

Oltre alle reazioni chimiche specifiche, un'atmosfera inerte protegge dalla contaminazione generale. Riduce anche significativamente il rischio di incendi o esplosioni quando si lavora con solventi infiammabili o materiali piroforici, che possono accendersi spontaneamente a contatto con l'aria.

Una Guida Pratica: Il Metodo del Pallone

Questa tecnica è un modo semplice ed economico per stabilire un'atmosfera inerte per molte comuni applicazioni di laboratorio.

Passaggio 1: Preparare la Vetreria

Iniziare assicurandosi che il pallone di reazione sia scrupolosamente pulito e asciutto. Per reazioni sensibili, è necessario essiccare a fiamma il pallone sotto vuoto o essiccarlo in forno per diverse ore (tipicamente a >120°C) e lasciarlo raffreddare in un ambiente privo di umidità come un essiccatore.

Posizionare un'ancoretta magnetica all'interno prima di iniziare questo processo.

Passaggio 2: Sigillare il Sistema

Una volta che il pallone è freddo al tatto (maneggiare con guanti spessi se necessario), piegare immediatamente un setto di gomma sopra il giunto a smeriglio. Questo crea una tenuta ermetica che può essere perforata da un ago.

Passaggio 3: Preparare la Fonte di Gas Inerte

Riempire un pallone da festa standard con il gas inerte scelto, tipicamente azoto o argon, fino a un diametro di circa 7-8 pollici. Torcere il collo per impedire la fuoriuscita del gas e attaccare un ago da siringa.

Passaggio 4: Spurgare l'Aria

Per spostare l'aria all'interno del pallone, sono necessari sia un ingresso che un'uscita.

Inserire l'ago dal pallone riempito di gas attraverso il setto. Quindi, inserire un secondo ago, di "uscita", attraverso il setto, aperto all'atmosfera. Questo permette all'aria più pesante di essere spinta fuori mentre il gas inerte più leggero fluisce all'interno. Dopo 5-10 minuti di spurgo, è possibile rimuovere l'ago di uscita. Il pallone manterrà una leggera pressione positiva, assicurando che eventuali potenziali perdite fluiscano verso l'esterno, impedendo all'aria di infiltrarsi.

Comprendere i Compromessi: Scegliere il Proprio Gas

Il gas scelto dipende dal budget, dalla natura del lavoro e dal livello di sensibilità richiesto.

Azoto (N₂)

L'azoto è la scelta più comune ed economica. È adatto per la stragrande maggioranza della chimica di routine sensibile all'aria. È leggero e si diffonde rapidamente, rendendolo efficace per lo spurgo dei sistemi.

Argon (Ar)

L'argon è significativamente più inerte dell'azoto ed è utilizzato per reazioni altamente sensibili, in particolare quelle che coinvolgono reagenti organometallici o alte temperature.

È anche circa 1,5 volte più denso dell'aria. Ciò significa che può formare una "coperta" protettiva su una miscela di reazione, rendendolo eccellente per tecniche in cui un contenitore viene lasciato aperto all'atmosfera inerte. Questa prestazione ha un costo maggiore.

Anidride Carbonica (CO₂)

Sebbene a volte utilizzata per la soppressione degli incendi o la conservazione degli alimenti, la CO₂ non è un gas veramente inerte per la sintesi chimica. Può reagire con molti reagenti (specialmente basi forti) e dovrebbe essere evitata a meno che un protocollo specifico non lo richieda.

Fare la Scelta Giusta per il Proprio Obiettivo

La vostra applicazione determina l'approccio e la selezione del gas migliori.

- Se il vostro obiettivo principale è la chimica di routine sensibile all'aria: L'azoto è la scelta standard ed economica per proteggere la maggior parte delle reazioni.

- Se il vostro obiettivo principale sono materiali altamente sensibili o processi ad alta temperatura: L'argon fornisce un ambiente superiore, più denso e più inerte, che vale il costo aggiuntivo.

- Se il vostro obiettivo principale è la soppressione degli incendi o l'imballaggio alimentare: L'anidride carbonica è un'opzione valida, ma non è adatta per la sintesi chimica reattiva.

In definitiva, padroneggiare le tecniche dell'atmosfera inerte offre un controllo preciso sull'ambiente chimico.

Tabella riassuntiva:

| Componente Chiave | Scopo | Metodo/Gas Comune |

|---|---|---|

| Eliminare l'Ossigeno | Prevenire l'ossidazione e le reazioni indesiderate | Spurgo con N₂ o Ar |

| Rimuovere l'Umidità | Proteggere i materiali igroscopici | Essiccazione a fiamma o in forno della vetreria |

| Mantenere la Purezza | Garantire un ambiente stabile e non reattivo | Sigillatura con un setto; pressione positiva |

| Selezione del Gas | Bilanciare costo e prestazioni | Azoto (economico) vs. Argon (altamente inerte) |

Hai bisogno di un controllo preciso sul tuo ambiente chimico? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per creare e mantenere atmosfere inerti perfette. Da palloni di reazione durevoli e setti affidabili a regolatori di gas, forniamo gli strumenti necessari per un lavoro di successo con materiali sensibili all'aria. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e garantire la stabilità dei tuoi processi più sensibili!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i principali metodi per controllare il potenziale di carbonio di un'atmosfera di forno generata? Master Precise Heat Treatment

- Perché la protezione con argon ad alta purezza è essenziale per la riduzione del biossido di titanio? Garantire la massima purezza del metallo

- Cos'è un forno a atmosfera? Ottenere una lavorazione termica precisa in un ambiente gassoso controllato

- Quale ruolo svolgono i forni ad alto vuoto o a atmosfera nel ricottura dei metalli? Miglioramento delle prestazioni e della purezza del materiale

- Qual è la funzione dell'inerte? Prevenire reazioni chimiche indesiderate per un processo controllato

- Quali sono i vantaggi di processo dell'utilizzo di un'atmosfera di idrogeno? Ottieni risultati di ricottura più rapidi e brillanti

- Quali sono gli svantaggi di un sistema a gas inerte? Comprendere i rischi per la sicurezza e operativi

- Qual è l'obiettivo dell'utilizzo di argon ad alta purezza per il purging? Garantire risultati precisi nell'ossidazione della polvere di ferro