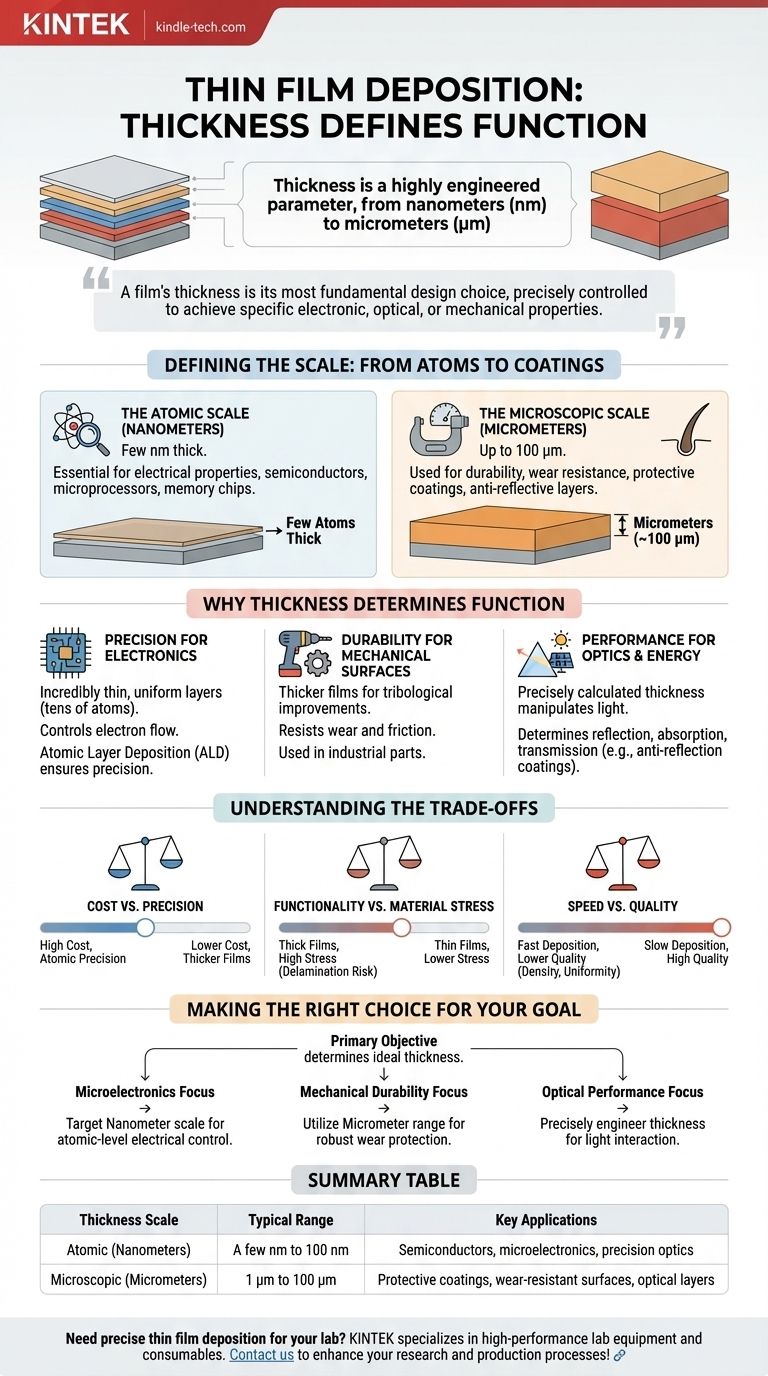

Nella deposizione di film sottile, lo spessore non è un valore unico ma un parametro altamente ingegnerizzato. Un film sottile può variare da pochi atomi di spessore—pochi nanometri (nm)—fino a 100 micrometri (µm), a seconda interamente della sua funzione prevista.

L'intuizione critica è che lo spessore di un film è la sua scelta di design più fondamentale. Questa dimensione è controllata con precisione per ottenere specifiche proprietà elettroniche, ottiche o meccaniche, trasformando un semplice materiale di base in un componente ad alte prestazioni.

Definire la Scala: Dagli Atomi ai Rivestimenti

Il termine "film sottile" copre una gamma immensa di scale. Comprendere questa gamma è fondamentale per capire perché questa tecnologia è così versatile e fondamentale per l'ingegneria moderna.

La Scala Atomica (Nanometri)

All'estremità inferiore, i film sono misurati in nanometri. Un singolo nanometro è un miliardesimo di metro.

Questi strati ultra-sottili possono essere spessi solo pochi atomi. Questo livello di precisione è essenziale in applicazioni dove le proprietà elettriche sono fondamentali e lo spazio è minimo.

Questo è il mondo dei semiconduttori, dove i film sono usati per costruire i componenti fondamentali di microprocessori e chip di memoria.

La Scala Microscopica (Micrometri)

All'estremità superiore, i film possono raggiungere spessori di circa 100 micrometri. Un micrometro è un milionesimo di metro, o circa lo spessore di un capello umano.

Questi rivestimenti più spessi sono spesso usati quando l'obiettivo primario è la durabilità, la resistenza all'usura o la creazione di specifici effetti ottici che richiedono più materiale.

Le applicazioni includono rivestimenti protettivi su utensili da taglio, strati antiriflesso su lenti o finiture estetiche su prodotti di consumo.

Perché lo Spessore Determina la Funzione

Lo spessore di un film depositato non è un numero arbitrario; è la variabile principale che gli ingegneri manipolano per sbloccare una proprietà del materiale desiderata. Il metodo di deposizione, come lo sputtering o la deposizione a strati atomici, è scelto specificamente per raggiungere lo spessore e la precisione richiesti.

Precisione per l'Elettronica

In dispositivi come transistor e diodi, i film devono essere incredibilmente sottili e uniformi. Il flusso di elettroni è controllato attraverso strati che sono spesso spessi solo decine di atomi.

Qualsiasi deviazione nello spessore può causare il malfunzionamento del componente. Ecco perché processi come la Deposizione a Strati Atomici (ALD), che costruisce film uno strato atomico alla volta, sono cruciali per l'elettronica moderna.

Durabilità per Superfici Meccaniche

Per applicazioni che richiedono miglioramenti tribologici—cioè, una migliore resistenza all'usura e all'attrito—sono necessari film più spessi.

Un rivestimento su una punta da trapano industriale o una parte di motore automobilistico necessita di una sostanza sufficiente per resistere all'abrasione fisica e proteggere il materiale sottostante. Questi film sono tipicamente nell'intervallo dei micrometri.

Prestazioni per Ottica ed Energia

Nei dispositivi ottici e nei pannelli solari, lo spessore del film è calcolato con precisione per manipolare la luce. Lo spessore determina quali lunghezze d'onda della luce vengono riflesse, assorbite o trasmesse.

Ad esempio, un rivestimento antiriflesso sugli occhiali ha uno spessore attentamente sintonizzato per annullare specifiche onde luminose, riducendo l'abbagliamento.

Comprendere i Compromessi

La scelta dello spessore di un film comporta il bilanciamento di fattori contrastanti. Non esiste un unico spessore "migliore", ma solo lo spessore giusto per un problema ingegneristico specifico.

Costo vs. Precisione

Ottenere una precisione a livello atomico o depositare film molto spessi può richiedere tempo e quindi essere più costoso. Il processo di deposizione è spesso un fattore significativo nel costo finale di un componente.

Funzionalità vs. Stress del Materiale

Man mano che un film diventa più spesso, possono accumularsi tensioni interne. Se non gestite correttamente, queste tensioni possono causare la rottura o il distacco del film dal materiale del substrato, un fallimento noto come delaminazione.

Velocità vs. Qualità

Metodi di deposizione più veloci possono produrre film più spessi più rapidamente, ma spesso sacrificano l'uniformità e la densità che sono caratteristiche di tecniche più lente e precise. La scelta del metodo è un compromesso critico tra velocità di produzione e prestazioni finali.

Fare la Scelta Giusta per il Tuo Obiettivo

Lo spessore ideale del film è dettato interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la microelettronica: Punta alla scala nanometrica per controllare le proprietà elettriche con precisione a livello atomico.

- Se il tuo obiettivo principale è la durabilità meccanica: Utilizza film più spessi nell'intervallo dei micrometri per fornire una protezione robusta contro l'usura e la corrosione.

- Se il tuo obiettivo principale è la prestazione ottica: Lo spessore deve essere progettato con precisione, spesso in nanometri, per interagire con specifiche lunghezze d'onda della luce.

In definitiva, controllare lo spessore di un materiale è il modo in cui si controlla la sua funzione nel mondo moderno.

Tabella riassuntiva:

| Scala di Spessore | Intervallo Tipico | Applicazioni Chiave |

|---|---|---|

| Atomica (Nanometri) | Da pochi nm a 100 nm | Semiconduttori, microelettronica, ottica di precisione |

| Microscopica (Micrometri) | Da 1 µm a 100 µm | Rivestimenti protettivi, superfici resistenti all'usura, strati ottici |

Hai bisogno di una deposizione precisa di film sottile per il tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per applicazioni di film sottili. Che tu stia sviluppando elettronica di nuova generazione o rivestimenti durevoli, le nostre soluzioni garantiscono il controllo esatto dello spessore di cui hai bisogno. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Come viene calcolato il tempo di un'interrogatorio formale (deposition)? Padroneggiare il cronometro per un vantaggio legale strategico

- A cosa serve il rivestimento a sputtering? Ottenere film sottili superiori per elettronica, ottica e utensili

- Cos'è la sputtering dell'oro? Una guida al rivestimento sottovuoto ad alta purezza per l'elettronica e la microscopia elettronica a scansione (SEM)

- A cosa servono i sistemi di sputtering? Una guida alla deposizione avanzata di film sottili