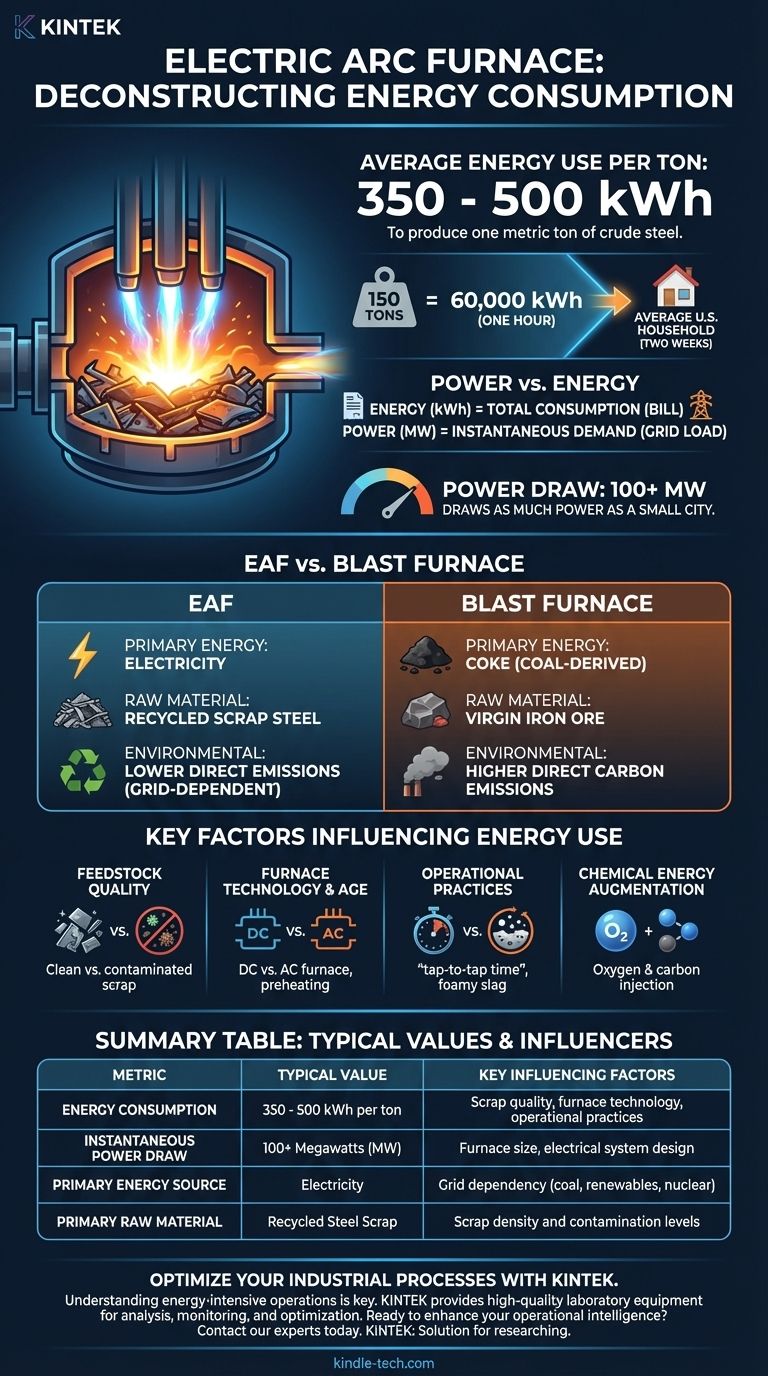

In media, un moderno forno ad arco elettrico (EAF) consuma tra 350 e 500 kilowattora (kWh) di elettricità per produrre una tonnellata metrica di acciaio grezzo. La cifra esatta dipende fortemente dall'età del forno, dalla qualità del rottame metallico fuso e dall'efficienza delle pratiche operative dell'impianto.

Il consumo di elettricità di un forno ad arco è così immenso che un singolo forno può assorbire tanta potenza istantanea quanto una piccola città. Comprendere questo consumo energetico non riguarda solo i costi; è la sfida centrale in uno sforzo globale per rendere la produzione di acciaio più sostenibile.

Scomposizione del consumo energetico dell'EAF

Un forno ad arco elettrico funziona facendo passare un'enorme corrente elettrica attraverso elettrodi di grafite. Questo crea un arco di plasma – essenzialmente un fulmine controllato – che può raggiungere temperature superiori a 3.000°C (5.400°F), fondendo la carica di rottame d'acciaio nel forno sottostante.

I numeri fondamentali nel contesto

Una cifra di consumo tipica di 400 kWh per tonnellata è un utile punto di riferimento.

Per dare un'idea, 400 kWh sono sufficienti per alimentare la casa media statunitense per quasi due settimane. Un forno che produce 150 tonnellate di acciaio per "colata" (un singolo ciclo di fusione) consuma 60.000 kWh in circa un'ora.

Potenza vs. Energia: una distinzione critica

È fondamentale distinguere tra energia (kWh) e potenza (MW).

- Energia (kWh) è la quantità totale di elettricità consumata nel tempo. Questo è ciò che determina la bolletta elettrica.

- Potenza (MW) è la velocità con cui l'elettricità viene utilizzata in un dato momento. Questo determina il carico sulla rete elettrica.

Un EAF è un dispositivo ad alta intensità sia di energia che di potenza. Un forno di medie dimensioni può avere una potenza nominale di 100 megawatt (MW) o più. Questa domanda improvvisa e massiccia di potenza è il motivo per cui le acciaierie dotate di EAF sono spesso situate vicino a sottostazioni elettriche dedicate.

Fattori chiave che influenzano il consumo energetico

Non tutti i forni ad arco sono uguali. L'intervallo di 350-500 kWh/ton è ampio perché diverse variabili possono alterare drasticamente l'efficienza di un forno.

Qualità della materia prima (Feedstock)

Il tipo di metallo immesso nel forno è un fattore trainante primario del consumo energetico. Il rottame metallico pulito, denso e pesante fonde in modo prevedibile ed efficiente.

Il rottame contaminato o leggero (come quello proveniente da automobili sfasciate) ha una densità inferiore, richiedendo più energia per fondere e spesso necessitando di una seconda o terza carica per riempire il forno, il che consente al calore di fuoriuscire.

Tecnologia e età del forno

I moderni EAF incorporano numerosi miglioramenti di efficienza. I forni a corrente continua (DC) sono generalmente più efficienti dei più vecchi forni a corrente alternata (AC).

Tecniche come il preriscaldamento del rottame, in cui il gas caldo in uscita dal forno viene utilizzato per riscaldare il lotto successivo di rottame, possono ridurre il consumo elettrico di 30-50 kWh/ton.

Pratiche operative

L'abilità dell'equipaggio del forno è fondamentale. Una metrica chiave è il "tempo da colata a colata" (tap-to-tap time): il tempo totale per un ciclo di fusione completo. La riduzione al minimo di questo tempo riduce la perdita di calore e, di conseguenza, lo spreco di energia.

Pratiche come la creazione di uno strato di "scoria schiumosa" (foamy slag) sopra l'acciaio fuso agiscono come una coperta isolante, intrappolando il calore dall'arco e trasferendolo più efficacemente al bagno metallico.

Integrazione di energia chimica

Gli EAF non si basano solo sull'elettricità. Funzionano anche come reattori chimici.

Iniettando ossigeno e carbonio nel forno, gli operatori innescano reazioni esotermiche che generano calore significativo. Questa "energia chimica" riduce l'energia elettrica richiesta, ottimizzando sia i costi che la velocità di produzione.

Comprendere i compromessi: EAF vs. Altoforno

Il forno ad arco elettrico rappresenta uno dei due metodi principali per la produzione di acciaio. Comprendere il suo consumo energetico richiede il confronto con l'alternativa: il forno a ossigeno basico (BOF), che lavora il ferro fuso proveniente da un altoforno.

La fonte di energia

L'input energetico principale di un EAF è l'elettricità. L'input energetico principale di un altoforno è il coke, un combustibile derivato dal carbone. Il BOF che raffina il ferro in acciaio utilizza l'energia chimica del metallo caldo stesso, richiedendo pochissima energia esterna.

La materia prima

Questa è la differenza più significativa. Gli EAF utilizzano quasi esclusivamente rottame d'acciaio riciclato. Il percorso altoforno/BOF utilizza minerale di ferro vergine. L'EAF è fondamentalmente una tecnologia di riciclo.

L'aspetto ambientale

Poiché evita l'uso del coke, il processo EAF ha emissioni dirette di carbonio drasticamente inferiori rispetto al tradizionale percorso dell'altoforno.

Tuttavia, l'impronta di carbonio complessiva dell'EAF è legata alla rete elettrica di una regione. Se il forno è alimentato da elettricità proveniente da centrali a carbone, le sue emissioni nel ciclo di vita sono più elevate. Se è alimentato da energie rinnovabili o nucleare, la sua impronta è eccezionalmente bassa.

Come interpretare questi dati

Il modo in cui si utilizzano queste informazioni dipende dall'obiettivo finale. Concentrarsi sulla metrica più rilevante per la propria analisi.

- Se il tuo obiettivo principale è l'analisi dei costi: La metrica chiave è kWh per tonnellata, poiché si traduce direttamente in una spesa operativa importante ed è un obiettivo primario per i miglioramenti di efficienza.

- Se il tuo obiettivo principale è l'impatto ambientale: Considera sia l'efficienza elettrica del forno sia l'intensità di carbonio (gCO2/kWh) della rete elettrica che lo alimenta.

- Se il tuo obiettivo principale è l'efficienza operativa: Confronta il tuo tempo da colata a colata, il tempo di accensione (power-on time) e il consumo energetico con gli standard dei forni moderni, concentrandoti sulla qualità del rottame e sull'uso dell'energia chimica.

In definitiva, padroneggiare l'equazione energetica di un forno ad arco elettrico è la chiave per produrre acciaio in modo più economico e sostenibile.

Tabella riassuntiva:

| Metrica | Valore tipico | Fattori di influenza chiave |

|---|---|---|

| Consumo energetico | 350 - 500 kWh per tonnellata di acciaio | Qualità del rottame, tecnologia del forno, pratiche operative |

| Assorbimento di potenza istantaneo | 100+ Megawatt (MW) | Dimensioni del forno, progettazione del sistema elettrico |

| Fonte di energia primaria | Elettricità | Dipendenza dalla rete (carbone, rinnovabili, nucleare) |

| Materia prima principale | Rottame d'acciaio riciclato | Densità del rottame e livelli di contaminazione |

Ottimizza i tuoi processi industriali con KINTEK

Comprendere le operazioni ad alta intensità energetica come la produzione di acciaio con forno ad arco è fondamentale per l'efficienza e la sostenibilità. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità che ti aiutano ad analizzare, monitorare e ottimizzare i tuoi processi.

Sia che tu sia coinvolto nei test sui materiali, nel controllo qualità o nello sviluppo dei processi, i nostri prodotti supportano le misurazioni precise necessarie per migliorare l'efficienza e ridurre i costi.

Pronto ad aumentare la tua intelligenza operativa? Contatta oggi i nostri esperti per discutere come le soluzioni KINTEK possono soddisfare le tue specifiche esigenze di laboratorio e industriali.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione