La durata di un ciclo di trattamento termico sottovuoto non è un numero fisso; è una variabile altamente ingegnerizzata determinata dagli obiettivi specifici del trattamento. Il tempo totale è la somma delle fasi di riscaldamento, mantenimento (soaking) e raffreddamento, ognuna delle quali è calcolata in base al materiale del pezzo, alle sue dimensioni fisiche e al risultato metallurgico richiesto.

La domanda non è "quanto tempo ci vuole", ma piuttosto "quali fattori determinano il tempo del ciclo per la mia specifica applicazione?" La durata non è un valore preimpostato ma un risultato calcolato delle proprietà del materiale, della geometria del pezzo e della microstruttura finale desiderata.

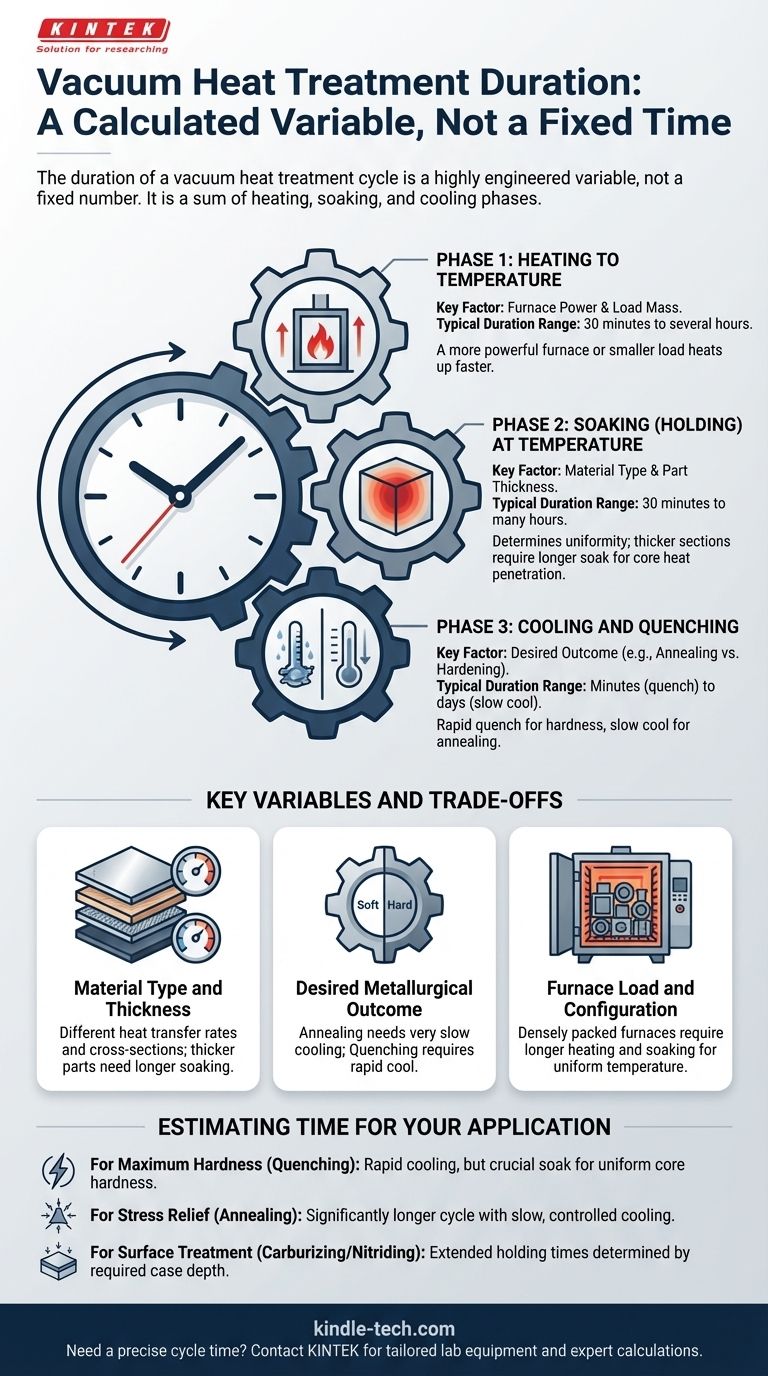

Decomposizione del Processo: Le Tre Fasi Critiche

Un ciclo di trattamento termico sottovuoto non è mai un singolo passaggio. Consiste in tre fasi distinte, e la durata di ciascuna contribuisce al tempo totale del processo. Comprendere queste fasi è la chiave per capire la tempistica.

Fase 1: Riscaldamento alla Temperatura

La fase iniziale prevede il riscaldamento del pezzo alla temperatura target all'interno del forno sottovuoto. Il tempo richiesto per questo passaggio è principalmente influenzato dalla potenza del forno e dalla massa totale del carico. Un forno più potente o un carico più piccolo e meno denso si riscalderà più velocemente.

Fase 2: Mantenimento (Soaking) alla Temperatura

Una volta raggiunta la temperatura target, il pezzo viene "mantenuto" o tenuto per un periodo calcolato. Questa è la fase più critica per garantire che la struttura interna del materiale si trasformi uniformemente. La durata è determinata dallo spessore effettivo del pezzo, non solo dalle sue dimensioni complessive. L'obiettivo è garantire che l'energia termica penetri completamente fino al nucleo della sezione più spessa.

Fase 3: Raffreddamento e Tempra

Dopo il mantenimento, il materiale viene raffreddato per fissare le nuove proprietà. La velocità e il metodo di raffreddamento hanno un impatto enorme sul tempo del ciclo e sul risultato finale. Una tempra rapida a gas o olio potrebbe richiedere minuti, mentre un raffreddamento lento e controllato per la ricottura può aggiungere molte ore o addirittura giorni al processo.

Comprendere le Variabili Chiave e i Compromessi

Il tempo per ogni dato ciclo è il risultato diretto del bilanciamento dei limiti fisici con gli obiettivi metallurgici. È necessario considerare diverse variabili chiave.

Tipo e Spessore del Materiale

Materiali diversi trasferiscono il calore a velocità diverse. Ancora più importante, le sezioni trasversali più spesse richiedono tempi di mantenimento significativamente più lunghi per garantire che il nucleo del pezzo raggiunga la stessa temperatura e trasformazione metallurgica della superficie. Una lamiera sottile richiederà un tempo di mantenimento molto più breve rispetto a un blocco spesso della stessa lega.

Il Desiderato Risultato Metallurgico

Lo scopo del trattamento è il fattore più importante. Un processo come la ricottura, progettato per ammorbidire il materiale e alleviare le tensioni, richiede una fase di raffreddamento molto lenta e controllata che può richiedere molte ore. Al contrario, un processo di tempra per ottenere la massima durezza richiede un raffreddamento estremamente rapido, sebbene i tempi di riscaldamento e mantenimento precedenti siano comunque critici.

Carico e Configurazione del Forno

La quantità totale di materiale nel forno—la carica—influisce sul ciclo. Un forno densamente imballato richiederà tempi di riscaldamento e mantenimento più lunghi per garantire che ogni parte raggiunga una temperatura uniforme. Una disposizione scadente può creare punti caldi o freddi, compromettendo la qualità del lotto.

Stima del Tempo per la Tua Applicazione

Per passare da una comprensione generale a una stima pratica, devi definire il tuo obiettivo. Il tempo richiesto è una funzione del risultato desiderato.

- Se il tuo obiettivo principale è la massima durezza (tempra): La fase di raffreddamento sarà rapida, ma non sottovalutare il tempo necessario per un adeguato mantenimento per garantire una durezza uniforme in tutto il nucleo del pezzo.

- Se il tuo obiettivo principale è l'alleviamento delle tensioni o l'ammorbidimento (ricottura): Preparati a un ciclo significativamente più lungo, poiché la fase di raffreddamento lenta e controllata è la parte più dispendiosa in termini di tempo e critica del processo.

- Se il tuo obiettivo principale è un trattamento superficiale specializzato (carburazione/nitrurazione): Questi sono processi di diffusione, e il tempo di mantenimento è determinato dalla profondità dello strato richiesta, che spesso può estendersi per molte ore.

In definitiva, la tempistica precisa nel trattamento termico sottovuoto è la base per ottenere proprietà dei materiali prevedibili e di alta qualità.

Tabella Riepilogativa:

| Fase | Fattore Chiave | Intervallo di Durata Tipico |

|---|---|---|

| Riscaldamento | Potenza del Forno & Massa del Carico | Da 30 minuti a diverse ore |

| Mantenimento (Soaking) | Tipo di Materiale & Spessore del Pezzo | Da 30 minuti a molte ore |

| Raffreddamento/Tempra | Risultato Desiderato (es. Ricottura vs. Indurimento) | Minuti (tempra) a giorni (raffreddamento lento) |

Hai bisogno di un tempo di ciclo preciso per il trattamento termico sottovuoto per i tuoi materiali di laboratorio specifici? Noi di KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio su misura per le tue esigenze uniche di processo termico. I nostri esperti possono aiutarti a calcolare i parametri ottimali di riscaldamento, mantenimento e raffreddamento per raggiungere in modo efficiente i risultati metallurgici desiderati. Contattaci oggi per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari