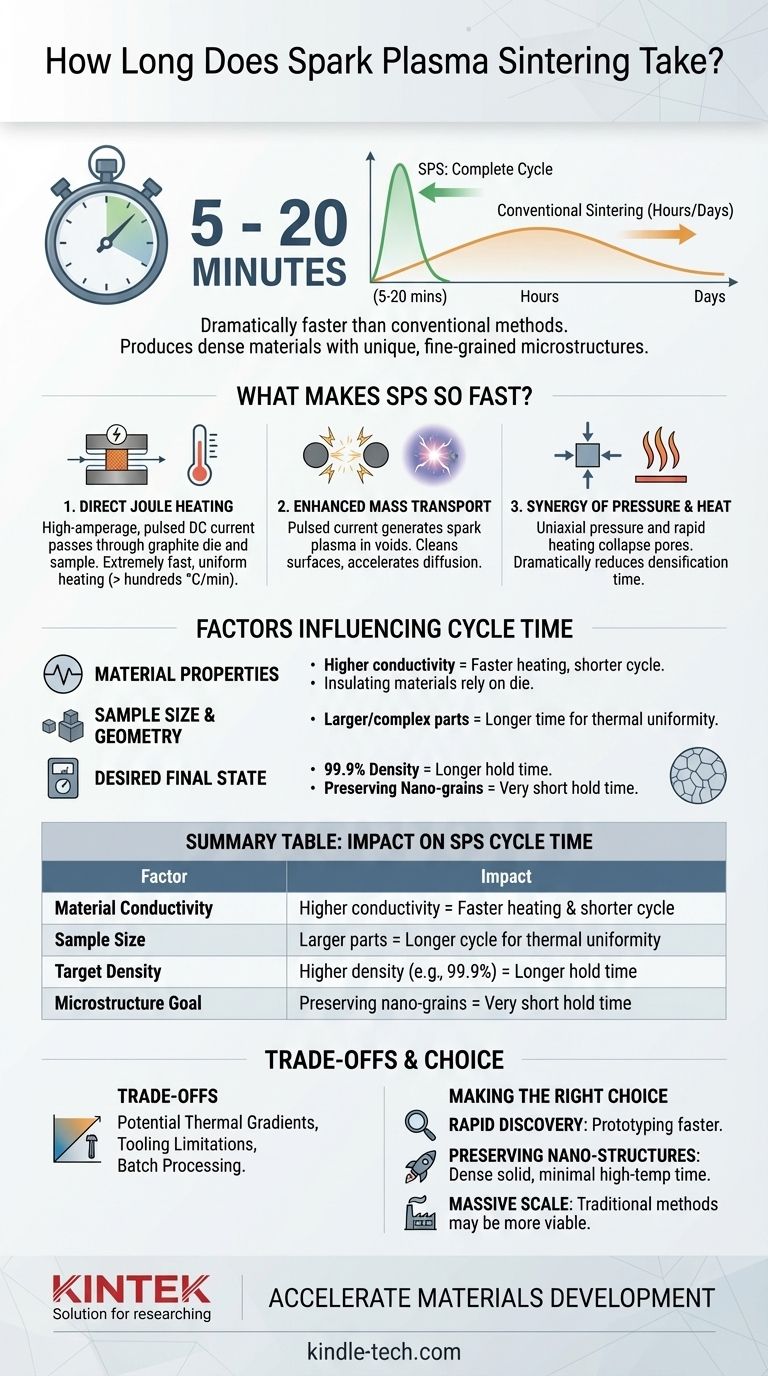

Nella maggior parte dei casi, un ciclo completo di sinterizzazione al plasma a scintilla (SPS) richiede tra 5 e 20 minuti. Questo è drasticamente più veloce rispetto alle tecniche di sinterizzazione convenzionali, come la pressatura a caldo o la sinterizzazione in forno, che spesso possono richiedere molte ore o addirittura giorni per completare un ciclo termico completo.

Il vantaggio distintivo della Sinterizzazione al Plasma a Scintilla non è solo la sua velocità, ma come tale velocità alteri fondamentalmente il processo. Riducendo al minimo il tempo in cui un materiale rimane ad alte temperature, l'SPS può produrre materiali densi con microstrutture uniche a grana fine che sono spesso impossibili da ottenere con metodi più lenti.

Cosa rende la sinterizzazione al plasma a scintilla così veloce?

L'eccezionale velocità dell'SPS non è un miglioramento incrementale; deriva da un metodo fondamentalmente diverso di erogazione di energia al materiale. Diversi meccanismi lavorano in concerto per ottenere una rapida densificazione.

Riscaldamento Joule diretto

A differenza di un forno convenzionale che riscalda una camera per irraggiamento, l'SPS fa passare una corrente continua pulsata ad alto amperaggio direttamente attraverso lo stampo in grafite e, spesso, il campione conduttivo stesso.

Questo processo, noto come riscaldamento Joule, è incredibilmente efficiente e genera calore internamente. Ciò porta a tassi di riscaldamento estremamente rapidi e uniformi menzionati nella ricerca, spesso superiori a diverse centinaia di gradi Celsius al minuto.

Trasporto di massa migliorato

Si ritiene che la corrente elettrica pulsata faccia più che generare calore. Si teorizza che generi plasma a scintilla nei vuoti tra le particelle di polvere.

Questo plasma pulisce le superfici delle particelle rimuovendo contaminanti e ossidi. Questa condizione superficiale incontaminata, combinata con il campo elettrico, accelera significativamente la diffusione, che è il meccanismo primario per legare insieme le particelle ed eliminare la porosità.

La sinergia di pressione e calore

L'SPS applica una pressione uniassiale contemporaneamente al ciclo di riscaldamento rapido. Questa forza meccanica completa i processi di diffusione termicamente indotti.

La pressione forza fisicamente le particelle ad avvicinarsi, aiutando il collasso dei pori e riducendo drasticamente il tempo necessario per ottenere un pezzo finale completamente denso.

Fattori che influenzano il tempo del ciclo SPS

Sebbene "da 5 a 20 minuti" sia un punto di riferimento affidabile, la durata precisa di un ciclo SPS non è un numero fisso. È influenzata da diversi fattori critici legati al materiale e ai tuoi obiettivi.

Proprietà del materiale

La conduttività termica ed elettrica della tua polvere è fondamentale. Un materiale altamente conduttivo si riscalderà più rapidamente e uniformemente. Al contrario, i materiali isolanti (come molte ceramiche) si affidano allo stampo in grafite per condurre il calore, il che può aumentare leggermente il tempo richiesto.

Dimensioni e geometria del campione

Un campione piccolo e semplice cilindrico si elaborerà molto più velocemente di un componente grande o di forma complessa. Le parti più grandi richiedono più tempo per garantire l'uniformità termica dal nucleo alla superficie e hanno anche una maggiore massa termica, allungando il tempo di raffreddamento richiesto.

Stato finale desiderato

L'obiettivo finale per il materiale detta i parametri del processo. Raggiungere il 99,9% di densità teorica può richiedere un tempo di mantenimento più lungo alla temperatura di picco rispetto a un obiettivo del 95% di densità.

Inoltre, se l'obiettivo è preservare una microstruttura nanometrica, l'operatore darà priorità a un tempo di mantenimento estremamente breve per prevenire la crescita dei grani.

Comprendere i compromessi della velocità

La natura rapida dell'SPS è la sua forza principale, ma introduce anche considerazioni che non esistono nei processi più lenti e convenzionali.

Potenziale di gradienti termici

In campioni molto grandi o con tassi di riscaldamento estremamente elevati, può svilupparsi una differenza di temperatura tra la superficie più calda e il nucleo più freddo. Ciò richiede un attento controllo del processo e una progettazione dello stampo per mitigarla, garantendo che il pezzo finale abbia proprietà omogenee.

Limitazioni di utensili e geometria

L'SPS si basa su utensili in grafite (stampi e punzoni) che devono resistere a intense sollecitazioni termiche e meccaniche. Questi utensili possono essere costosi e pongono limiti pratici alla dimensione e alla complessità geometrica delle parti che possono essere prodotte.

Natura del processo a lotti

L'SPS è fondamentalmente un processo a lotti. Una parte o un piccolo lotto di parti viene elaborato alla volta. Sebbene ogni ciclo sia molto veloce, questo può essere un limite per la vera produzione di massa rispetto ai metodi di sinterizzazione continua utilizzati per la produzione ad alto volume.

Fare la scelta giusta per il tuo obiettivo

La velocità dell'SPS è uno strumento. Capire quando sfruttarla è fondamentale per lo sviluppo e la lavorazione di materiali di successo.

- Se il tuo obiettivo principale è la rapida scoperta e prototipazione di materiali: l'SPS è uno strumento impareggiabile, che consente decine di iterazioni sperimentali nel tempo necessario per eseguire un singolo ciclo di forno convenzionale.

- Se il tuo obiettivo principale è preservare nano-strutture o fasi metastabili: la capacità dell'SPS di consolidare polveri in un solido denso con un tempo minimo ad alta temperatura è la sua caratteristica più potente, prevenendo la crescita indesiderata dei grani.

- Se il tuo obiettivo principale è produrre parti grandi, semplici e non critiche su larga scala: la natura a lotti e i costi degli utensili dell'SPS potrebbero rendere più economicamente vantaggiosi la pressatura e sinterizzazione tradizionali o lo stampaggio a iniezione di metallo.

Comprendendo i principi alla base della sua velocità, puoi sfruttare la Sinterizzazione al Plasma a Scintilla non solo per realizzare materiali più velocemente, ma per creare materiali fondamentalmente migliori.

Tabella riassuntiva:

| Fattore | Impatto sul tempo del ciclo SPS |

|---|---|

| Conduttività del materiale | Maggiore conduttività = riscaldamento più rapido e ciclo più breve |

| Dimensione del campione | Parti più grandi = ciclo più lungo per l'uniformità termica |

| Densità target | Maggiore densità (es. 99,9%) = tempo di mantenimento più lungo |

| Obiettivo microstrutturale | Preservare i nano-grani = tempo di mantenimento molto breve |

Pronto ad accelerare lo sviluppo dei tuoi materiali con una sinterizzazione rapida e ad alte prestazioni?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese le soluzioni di Sinterizzazione al Plasma a Scintilla, per aiutarti a ottenere materiali densi con microstrutture a grana fine in minuti, non giorni. La nostra esperienza può aiutarti a preservare le nano-strutture, prototipare più velocemente e creare materiali superiori.

Contatta oggi i nostri esperti di sinterizzazione per discutere come l'SPS può trasformare la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio