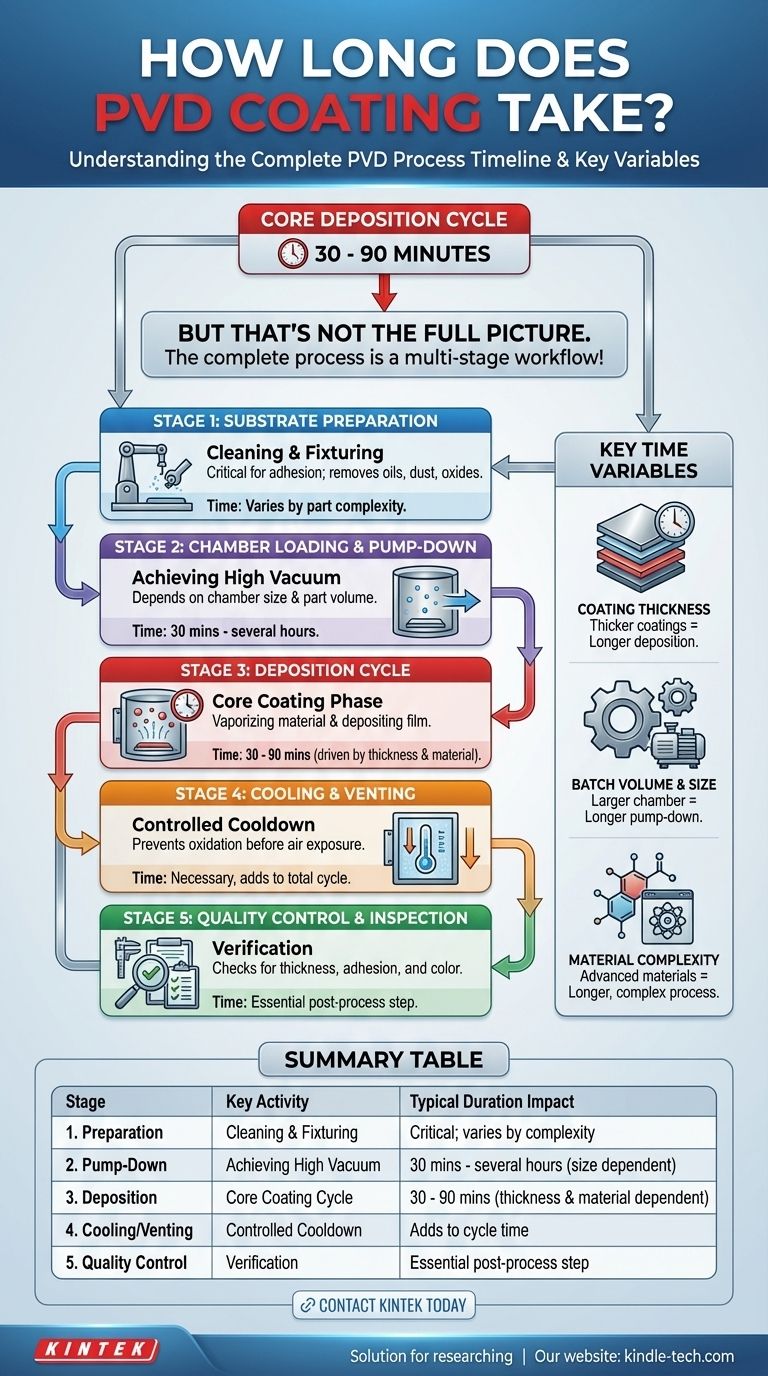

Per un lotto standard, il processo di rivestimento PVD principale che avviene all'interno della camera a vuoto richiede tipicamente tra 30 e 90 minuti. Tuttavia, questo tempo di deposizione è solo una frazione del tempo totale. Il ciclo completo, dalla preparazione iniziale del pezzo all'ispezione finale di qualità, è un flusso di lavoro multistadio in cui fattori esterni alla camera spesso determinano la durata complessiva.

Mentre il ciclo di deposizione sotto vuoto è relativamente breve, il tempo totale del processo è principalmente determinato dalla preparazione del substrato, dal pompaggio della camera, dallo spessore del rivestimento desiderato e dal controllo qualità post-processo. Concentrarsi solo sul tempo all'interno della camera è una comune semplificazione eccessiva.

Decomporre la tempistica totale del PVD

Per stimare accuratamente il tempo, è necessario comprendere che il PVD non è una singola azione ma una sequenza di fasi critiche. Ogni fase contribuisce al tempo totale necessario per produrre un componente finito e rivestito.

Fase 1: Preparazione e pulizia del substrato

Prima che possa iniziare qualsiasi rivestimento, il pezzo da rivestire (il substrato) deve essere perfettamente pulito. Questo è non negoziabile per garantire una corretta adesione del rivestimento.

Questa fase comporta la rimozione di oli, grasso, polvere o ossidi dalla superficie attraverso vari metodi di pulizia chimici e meccanici. Una preparazione inadeguata è una causa primaria di fallimento del rivestimento.

Fase 2: Caricamento della camera e pompaggio

Una volta puliti, i pezzi vengono caricati in appositi supporti e posizionati all'interno della camera PVD. La camera viene quindi sigillata e un potente sistema di vuoto inizia a evacuare l'aria.

Il raggiungimento dell'ambiente di alto vuoto necessario non avviene istantaneamente. Il tempo richiesto per questa fase di "pompaggio" dipende dalle dimensioni della camera e dalla pulizia dei pezzi e dei supporti interni. Questo passaggio da solo può richiedere una quantità significativa di tempo.

Fase 3: Il ciclo di deposizione

Questa è la fase centrale di "rivestimento" ed è ciò che viene tipicamente misurato nell'intervallo di tempo di 30-90 minuti. Comporta il riscaldamento dei substrati e quindi l'utilizzo di una fonte ad alta energia per vaporizzare un materiale sorgente solido (il bersaglio).

Questi atomi vaporizzati viaggiano attraverso il vuoto e si condensano sui substrati, formando un film sottile, denso e altamente aderente, atomo per atomo. La durata precisa di questo passaggio è determinata dal materiale di rivestimento specifico e dallo spessore finale richiesto.

Fase 4: Raffreddamento e sfiato

Una volta completata la deposizione, i pezzi devono raffreddarsi all'interno della camera a vuoto. Tentare di esporre componenti caldi all'aria può causare ossidazione e compromettere la superficie del rivestimento.

Una volta raffreddata a una temperatura sicura, la camera viene lentamente sfiatata con un gas inerte prima di essere riportata alla pressione atmosferica, consentendo l'apertura delle porte e la rimozione dei pezzi.

Fase 5: Controllo qualità e ispezione

Il processo non termina quando i pezzi lasciano la camera. Ogni lotto viene tipicamente sottoposto a controllo qualità (CQ) per garantire che soddisfi le specifiche.

Questo può comportare l'uso di apparecchiature avanzate come una macchina a fluorescenza a raggi X (XRF) per verificare lo spessore e la composizione del rivestimento o uno spettrofotometro per confermare la consistenza del colore.

Comprendere le variabili chiave del tempo

La durata del processo PVD non è fissa. È un risultato dinamico basato su diversi compromessi tra velocità, costo e qualità finale del rivestimento.

Spessore del rivestimento vs. tempo di deposizione

Questa è la relazione più diretta. Un rivestimento più spesso richiede che più materiale venga vaporizzato e depositato sul substrato, il che estende direttamente il tempo del ciclo di deposizione.

Dimensioni del substrato e volume del lotto

Pezzi individuali più grandi o un volume maggiore di pezzi richiedono una camera a vuoto più grande. Una camera più grande ha più gas atmosferico da rimuovere, il che porta a un tempo di pompaggio più lungo. Richiede anche più tempo per ottenere un riscaldamento uniforme.

Materiale di rivestimento e complessità

Depositare un metallo semplice a elemento singolo è spesso più veloce che creare un composto complesso. Alcuni rivestimenti avanzati richiedono la reazione del metallo vaporizzato con gas specifici (come azoto o ossigeno) all'interno della camera, il che aggiunge complessità e tempo alle fasi di controllo del processo.

Stima del tempo del processo PVD

Per ottenere una stima realistica per il tuo progetto, devi considerare il tuo obiettivo primario. La risposta cambia a seconda che tu stia ottimizzando per velocità, qualità o produttività.

- Se il tuo obiettivo principale è una rapida inversione di tendenza: Utilizza rivestimenti standard, più sottili su pezzi più piccoli per minimizzare sia i tempi di pompaggio che i tempi del ciclo di deposizione.

- Se il tuo obiettivo principale è la performance e la qualità: Aspettati tempi di consegna più lunghi per accogliere rivestimenti più spessi, materiali complessi e l'ampio controllo qualità necessario per convalidare i risultati.

- Se il tuo obiettivo principale è la produzione su larga scala: La chiave per migliorare la produttività è ottimizzare il flusso di lavoro attorno alla camera, incluse le strategie di pre-pulizia e caricamento del lotto, poiché queste sono spesso strozzature maggiori rispetto al ciclo di deposizione stesso.

Comprendere queste singole fasi e variabili ti consente di andare oltre una semplice stima del tempo e pianificare strategicamente il tuo processo di produzione per risultati ottimali.

Tabella riassuntiva:

| Fase | Attività chiave | Impatto tipico sulla durata |

|---|---|---|

| 1. Preparazione | Pulizia e fissaggio del substrato | Critico per l'adesione; varia in base alla complessità del pezzo |

| 2. Pompaggio | Raggiungimento dell'alto vuoto | 30 min - diverse ore (dipende dalle dimensioni della camera) |

| 3. Deposizione | Ciclo di rivestimento principale | 30 - 90 min (dipende dallo spessore e dal materiale del rivestimento) |

| 4. Raffreddamento/Sfiato | Raffreddamento controllato | Necessario per prevenire l'ossidazione; aggiunge tempo al ciclo |

| 5. Controllo qualità | Verifica dello spessore e del colore | Essenziale per la garanzia di qualità; fase post-processo |

Hai bisogno di una tempistica precisa per il rivestimento PVD per i tuoi componenti specifici?

Presso KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo per processi di rivestimento avanzati. La nostra esperienza ti garantisce stime accurate e risultati ottimali, sia che tu stia dando priorità alla velocità, alla qualità o alla produzione ad alto volume.

Contattaci oggi per discutere i requisiti del tuo progetto e scoprire come KINTEK può ottimizzare il tuo flusso di lavoro di rivestimento PVD.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità