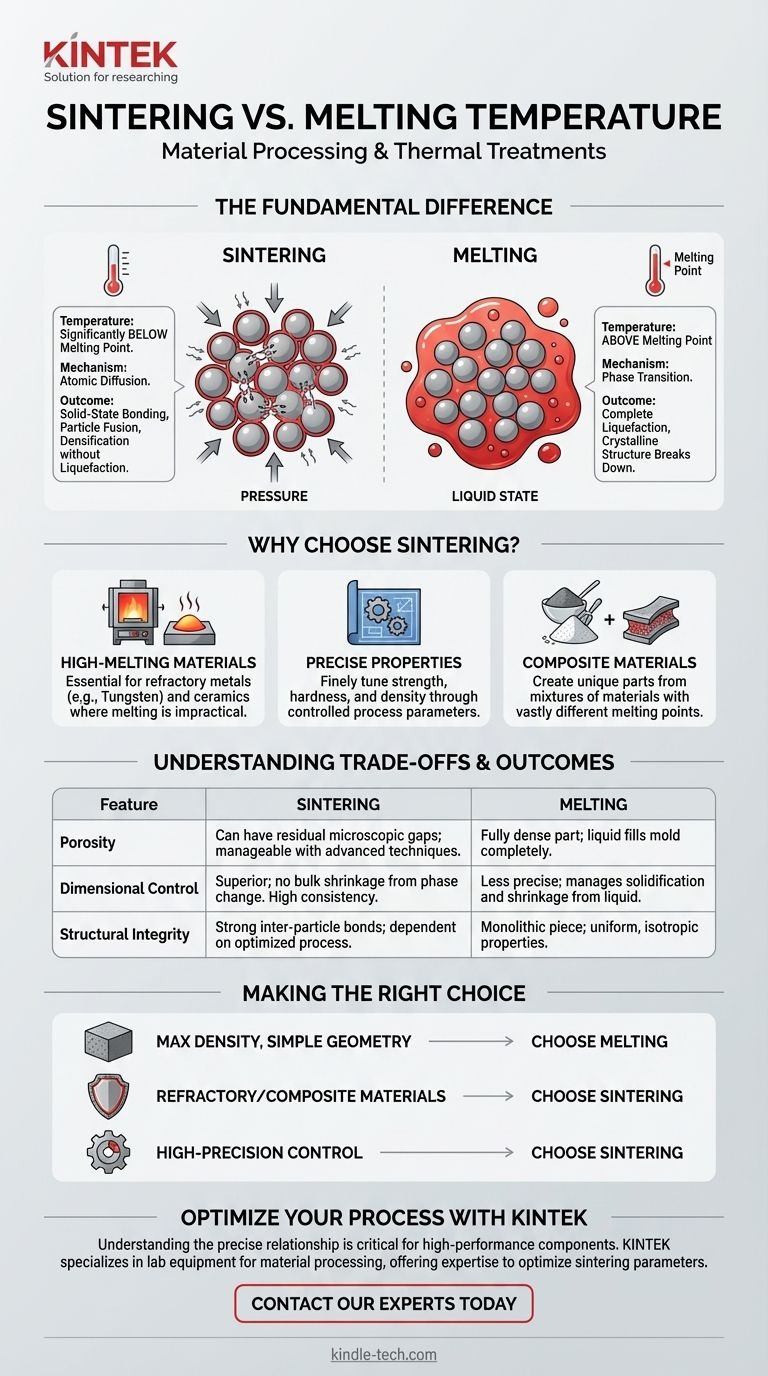

Nella lavorazione dei materiali, la temperatura di sinterizzazione è intenzionalmente impostata su un punto significativamente inferiore alla temperatura di fusione del materiale. La sinterizzazione è un trattamento termico che utilizza calore e spesso pressione per unire le particelle, facendole fondere e compattare senza mai raggiungere uno stato liquido. Ciò è fondamentalmente diverso dalla fusione, che richiede il riscaldamento di un materiale al di sopra del suo punto di fusione per indurre un completo cambiamento di fase da solido a liquido.

La distinzione fondamentale riguarda il meccanismo: la sinterizzazione si basa sulla diffusione atomica attraverso i confini delle particelle per creare un legame allo stato solido, mentre la fusione si basa esclusivamente sull'energia termica per rompere la struttura cristallina e creare un liquido. La temperatura di sinterizzazione è quindi una variabile attentamente controllata che attiva la diffusione senza causare liquefazione.

Il Principio: Diffusione Atomica vs. Cambiamento di Stato

Per comprendere la relazione tra queste temperature, è necessario prima comprendere i diversi processi fisici in gioco. Non sono variazioni dello stesso processo; sono metodi completamente distinti per consolidare il materiale.

Come Funziona la Fusione

La fusione è una transizione di fase. Quando si riscalda un materiale fino al suo punto di fusione, si fornisce energia termica sufficiente per superare le forze che tengono i suoi atomi in un reticolo cristallino fisso. La struttura si rompe e il materiale fluisce come liquido. Questo processo è guidato unicamente dal calore.

Come Funziona la Sinterizzazione

La sinterizzazione opera al di sotto del punto di fusione. Il calore applicato energizza gli atomi, ma non abbastanza da rompere l'intera struttura. Invece, consente agli atomi di muoversi e diffondere attraverso i confini delle particelle adiacenti. Questo movimento atomico riduce l'area superficiale e i pori tra le particelle, facendole fondere in una massa solida e coerente.

Il Ruolo Critico della Temperatura nella Sinterizzazione

La temperatura di sinterizzazione è un parametro controllato con precisione. Deve essere abbastanza alta da consentire una significativa mobilità atomica e diffusione, ma rimanere ben al di sotto del punto di fusione per prevenire la liquefazione.

L'applicazione di pressione durante il processo forza le particelle a un contatto intimo, il che aiuta notevolmente il processo di diffusione e può consentire alla sinterizzazione di avvenire a temperature ancora più basse.

Perché Scegliere la Sinterizzazione Rispetto alla Fusione?

La decisione di sinterizzare anziché fondere è strategica, guidata dai limiti del materiale e dalle proprietà finali desiderate.

Lavorazione di Materiali ad Alto Punto di Fusione

La sinterizzazione è essenziale per la produzione di parti in metalli refrattari (come il tungsteno) e ceramiche. I loro punti di fusione sono così elevati che fonderli e colarli è spesso impraticabile, antieconomico o tecnologicamente proibitivo. La sinterizzazione fornisce un percorso praticabile per creare componenti solidi a temperature più basse.

Ottenere Proprietà Materiali Precise

Poiché la sinterizzazione non comporta una fase liquida completa, offre un maggiore controllo sul prodotto finale. Gli ingegneri possono mettere a punto il processo per controllare proprietà come resistenza, durezza e densità. Questo livello di controllo è difficile da ottenere in un processo di colata, che comporta la gestione della solidificazione e del ritiro da uno stato liquido.

Creazione di Materiali Compositi

La sinterizzazione è unicamente adatta per creare parti da una miscela di materiali diversi, specialmente quando hanno punti di fusione molto diversi o non formano facilmente leghe. Le polveri possono essere miscelate e poi sinterizzate, legandole insieme allo stato solido per creare un composito con proprietà uniche e miscelate.

Comprendere i Compromessi

Scegliere tra sinterizzazione e fusione comporta una considerazione chiara dei loro vantaggi e limiti intrinseci.

Porosità e Densità

La fusione e la colata producono una parte completamente densa, poiché il materiale liquido riempie completamente la cavità dello stampo. La sinterizzazione, al contrario, può lasciare vuoti microscopici residui o porosità tra le particelle originali. Sebbene le tecniche di sinterizzazione avanzate possano raggiungere una densità quasi completa, la gestione della porosità è un aspetto chiave del processo.

Controllo Dimensionale e Coerenza

La sinterizzazione offre spesso una precisione dimensionale superiore. Il materiale non subisce il ritiro complessivo associato a un cambiamento di fase da liquido a solido. Ciò si traduce in maggiore coerenza e controllo sulle dimensioni finali del componente, riducendo la necessità di un'estesa post-lavorazione.

Integrità Strutturale

Una parte colata correttamente è un pezzo monolitico con proprietà uniformi e isotrope. La resistenza di una parte sinterizzata dipende dalla qualità dei legami formati tra le particelle iniziali. Sebbene molto forti, questi legami interparticellari possono essere punti di rottura se il processo di sinterizzazione non è ottimizzato.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta del processo dipende interamente dai vincoli del tuo materiale e dalle caratteristiche desiderate del componente finale.

- Se la tua priorità principale è la massima densità e una geometria semplice: La fusione e la colata sono spesso il percorso più diretto verso un oggetto completamente denso e non poroso da un singolo materiale.

- Se la tua priorità principale è la lavorazione di materiali refrattari o compositi: La sinterizzazione è il metodo di produzione superiore e spesso l'unico praticabile.

- Se la tua priorità principale è il controllo di precisione sulle dimensioni finali e sulla microstruttura: La sinterizzazione offre un controllo più granulare sulla densità, la porosità e le tolleranze dimensionali rispetto alla colata.

In definitiva, si sceglie un processo in base al fatto che il proprio obiettivo sia fondere insieme le particelle con precisione o rimodellare completamente il materiale da uno stato liquido.

Tabella Riassuntiva:

| Processo | Temperatura Rispetto al Punto di Fusione | Meccanismo Primario | Risultato Chiave |

|---|---|---|---|

| Sinterizzazione | Significativamente inferiore | Diffusione atomica | Legame allo stato solido, porosità controllata |

| Fusione | Superiore | Transizione di fase (solido a liquido) | Parte monolitica completamente densa |

Hai bisogno di scegliere il giusto processo termico per i tuoi materiali?

Comprendere la relazione precisa tra le temperature di sinterizzazione e fusione è fondamentale per sviluppare componenti ad alte prestazioni, specialmente quando si lavora con metalli refrattari o compositi ceramici.

KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per la lavorazione dei materiali, offrendo gli strumenti e l'esperienza per aiutarti a ottimizzare i tuoi parametri di sinterizzazione per una resistenza, una densità e una precisione dimensionale superiori.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare la tua sintesi dei materiali e raggiungere i tuoi obiettivi specifici di proprietà.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i requisiti dei refrattari? I Quattro Pilastri per il Successo ad Alta Temperatura

- Quale apparecchio viene utilizzato per il riscaldamento in laboratorio? Una guida alla scelta dello strumento giusto

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni

- Qual è la costruzione di un forno a muffola? Un'analisi approfondita dei suoi sistemi principali

- Quali sono le precauzioni di sicurezza per il trattamento termico? Una guida completa per proteggere il personale e le strutture