In breve, il Carbonio Simil-Diamante (DLC) viene applicato in una camera a vuoto utilizzando processi di deposizione altamente specializzati. I due metodi industriali più comuni sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore Assistita da Plasma (PACVD), entrambi i quali costruiscono il rivestimento atomo per atomo sulla superficie di un componente.

Il punto cruciale è che il DLC non è una vernice o una placcatura; è un film ad alte prestazioni che viene fatto crescere su una superficie in un ambiente controllato. La scelta del metodo di applicazione è dettata dalla geometria del pezzo, dal materiale del substrato e dalle proprietà specifiche richieste dal rivestimento finale.

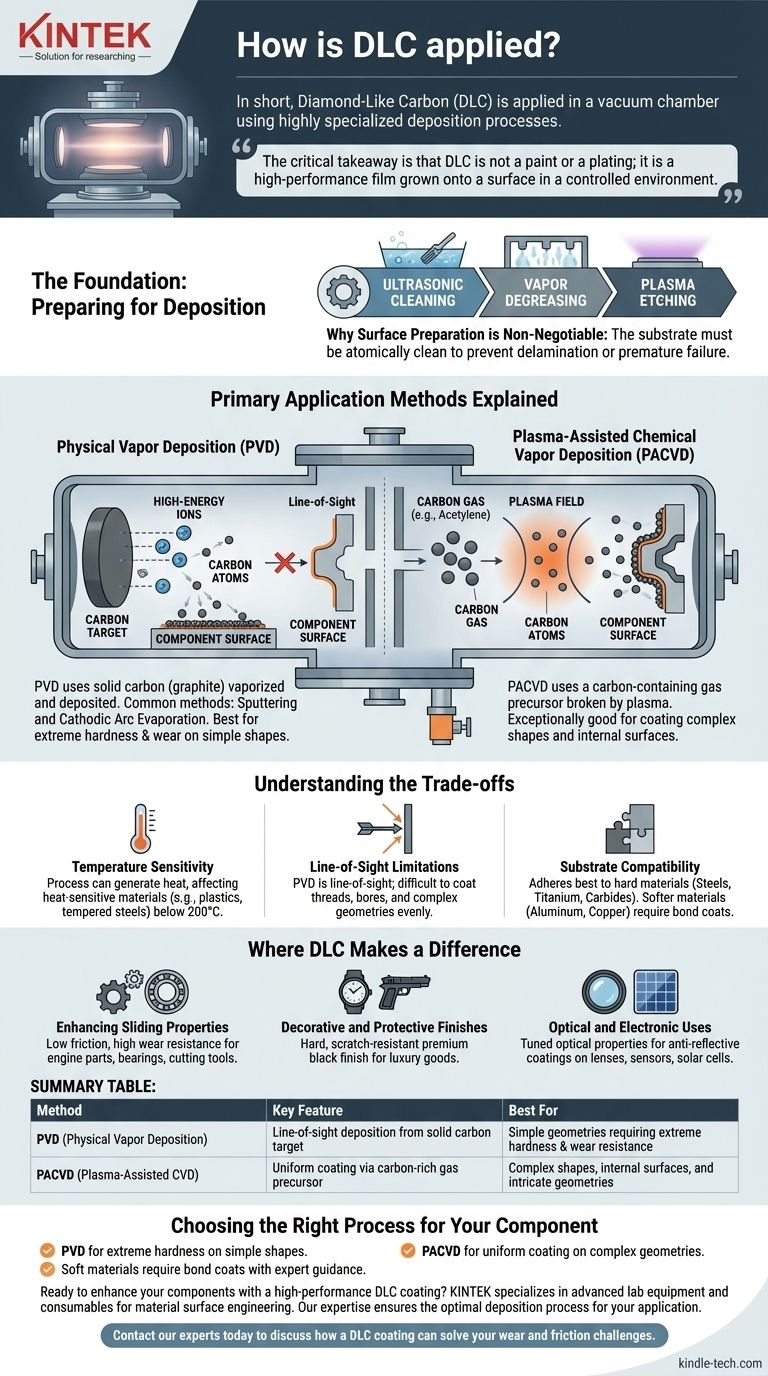

Le Basi: Preparazione per la Deposizione

Prima di applicare qualsiasi rivestimento, la superficie del componente deve essere immacolata. Questo è il passaggio più critico per garantire una corretta adesione e prestazioni.

Perché la Preparazione della Superficie è Irrinunciabile

La superficie del substrato deve essere atomicamente pulita. Qualsiasi residuo, da oli a polvere microscopica, creerà un punto debole, causando la delaminazione o il fallimento prematuro del rivestimento.

Il processo tipicamente prevede bagni di pulizia a ultrasuoni multistadio, sgrassaggio a vapore e talvolta incisione al plasma all'interno della camera di rivestimento stessa per rimuovere gli strati finali di contaminanti.

Metodi di Applicazione Primari Spiegati

I rivestimenti DLC sono formati sottovuoto utilizzando il plasma, che è un gas ionizzato che consente la deposizione precisa del film di carbonio.

Deposizione Fisica da Vapore (PVD)

Il PVD comprende tecniche in cui un materiale solido (in questo caso, grafite) viene vaporizzato e quindi depositato sul componente.

I metodi PVD più comuni per il DLC sono lo sputtering e l'evaporazione ad arco catodico. In entrambi, ioni ad alta energia bombardano un bersaglio di carbonio solido, staccando atomi di carbonio. Questi atomi viaggiano quindi attraverso il vuoto e si condensano sulla superficie del componente, formando il denso film DLC.

Deposizione Chimica da Vapore Assistita da Plasma (PACVD)

Il PACVD utilizza un approccio diverso. Invece di partire da un bersaglio di carbonio solido, questo metodo introduce un gas contenente carbonio (come l'acetilene) nella camera a vuoto.

Viene generato un potente campo di plasma, che scompone le molecole di gas. Questo libera gli atomi di carbonio che si depositano uniformemente sul componente, creando lo strato DLC. Poiché utilizza un precursore gassoso, il PACVD è eccezionalmente efficace nel rivestire forme complesse e superfici interne.

Comprendere i Compromessi

L'applicazione di un rivestimento DLC è un processo tecnico con limitazioni specifiche che devono essere considerate durante la fase di progettazione.

Sensibilità alla Temperatura

Sia il PVD che il PACVD sono processi energetici che generano calore. Sebbene molti processi siano progettati per funzionare a temperature più basse (sotto i 200°C), il calore può comunque essere sufficiente per influenzare materiali sensibili al calore come alcune plastiche o acciai temperati a bassa temperatura.

Limitazioni della Linea di Vista

I metodi PVD sono generalmente processi "a linea di vista". Ciò significa che il rivestimento può formarsi solo su superfici che hanno un percorso diretto dalla sorgente di carbonio. Ciò rende difficile rivestire uniformemente geometrie complesse, filettature o fori interni.

Compatibilità del Substrato

Il DLC aderisce meglio a materiali duri e stabili come acciai, titanio e carburi. Materiali più morbidi come alluminio o rame spesso richiedono strati intermedi specializzati (o "strati di legame") per garantire che il duro film DLC abbia una base stabile e aderisca correttamente.

Dove il DLC Fa la Differenza

Le proprietà uniche del DLC lo rendono prezioso in numerosi settori sia per scopi funzionali che estetici.

Miglioramento delle Proprietà di Scorrimento

Come indicato nelle referenze, un uso primario è per componenti che richiedono basso attrito e alta resistenza all'usura. Ciò include parti di motori come perni del pistone e punterie, cuscinetti e utensili da taglio industriali.

Finiture Decorative e Protettive

Il DLC offre una superficie dura e resistente ai graffi con una finitura nera di alta qualità. Viene spesso utilizzato su orologi di lusso, armi da fuoco di fascia alta e altri prodotti di consumo dove durata e aspetto sono fondamentali.

Usi Ottici ed Elettronici

La struttura specifica di un film DLC può essere ottimizzata per le proprietà ottiche. Come notato, può servire come rivestimento durevole e antiriflesso per lenti, sensori e persino migliorare l'efficienza delle celle solari al silicio.

Scegliere il Processo Giusto per il Tuo Componente

Comprendere il metodo di applicazione è la chiave per implementare con successo un rivestimento DLC.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura su una forma semplice: Un processo di evaporazione ad arco PVD è una scelta eccellente e comune.

- Se il tuo obiettivo principale è rivestire una geometria complessa o una superficie interna: Un processo PACVD è superiore grazie all'uso di un gas precursore che riveste in modo più uniforme.

- Se il tuo componente è realizzato in un materiale morbido come l'alluminio: Devi collaborare con il tuo fornitore di rivestimenti per specificare lo strato di legame adesivo corretto per un risultato di successo.

In definitiva, un'applicazione DLC di successo si basa sull'abbinamento della tecnica di deposizione al materiale, alla geometria e all'obiettivo funzionale del tuo componente.

Tabella Riepilogativa:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Deposizione a linea di vista da un bersaglio di carbonio solido | Geometrie semplici che richiedono estrema durezza e resistenza all'usura |

| PACVD (CVD Assistita da Plasma) | Rivestimento uniforme tramite un precursore gassoso ricco di carbonio | Forme complesse, superfici interne e geometrie intricate |

Pronto a migliorare i tuoi componenti con un rivestimento DLC ad alte prestazioni?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici dei materiali. La nostra esperienza ti garantisce di selezionare il processo di deposizione ottimale (PVD o PACVD) per il tuo substrato e applicazione specifici, garantendo durezza, resistenza all'usura e basso attrito superiori.

Contatta i nostri esperti oggi stesso per discutere come un rivestimento DLC può risolvere le tue sfide di usura e attrito.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura