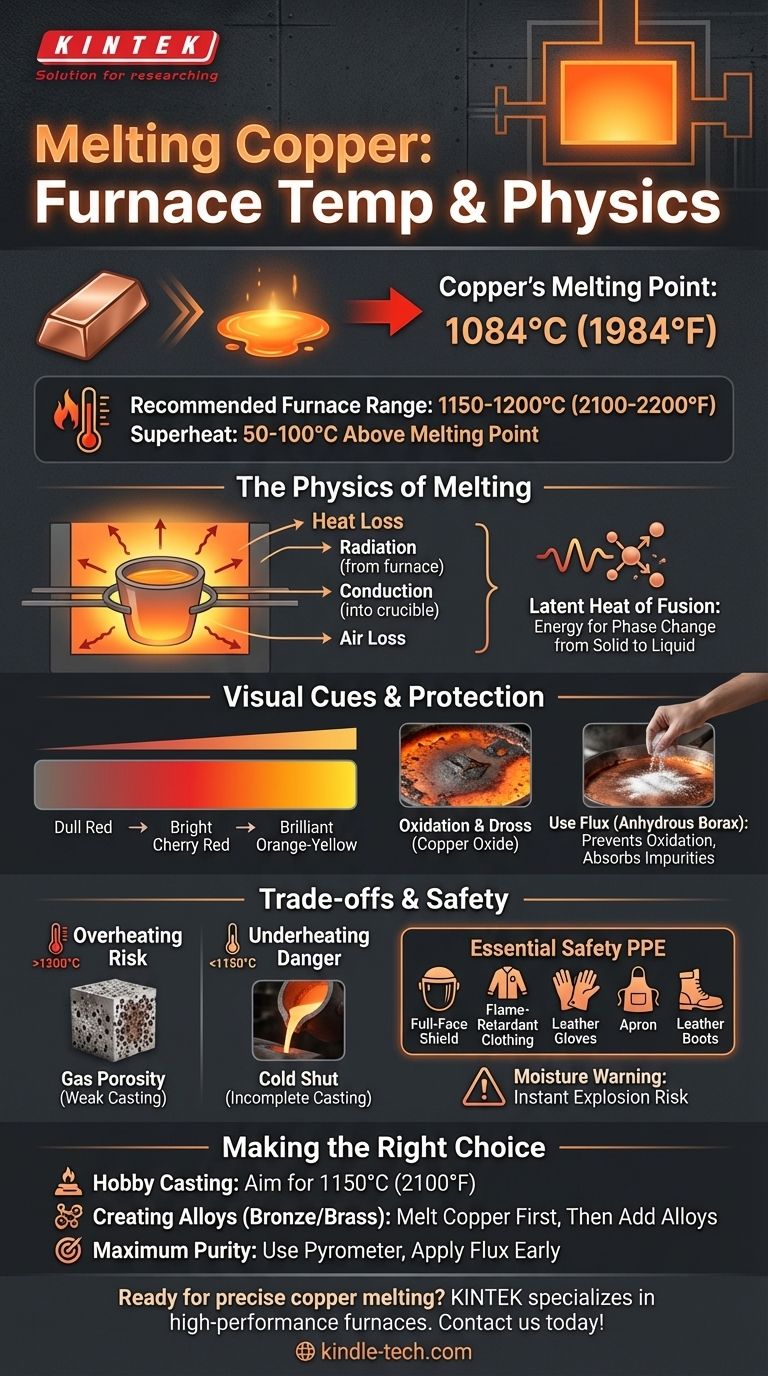

Per fondere il rame, è necessario riscaldarlo fino al suo punto di fusione preciso di 1084°C (1984°F). Tuttavia, per ottenere una fusione e una colata riuscite, il forno deve essere in grado di raggiungere e mantenere una temperatura significativamente superiore, tipicamente intorno a 1150-1200°C (2100-2200°F), per compensare la perdita di calore e garantire che il metallo sia completamente liquido.

La sfida principale non è solo raggiungere una temperatura specifica, ma gestire il calore in modo efficace. Sebbene il rame fonda a un punto fisso, la sua fusione con successo richiede un forno più caldo per superare la perdita di calore verso il crogiolo e l'aria, assicurando che il metallo rimanga sufficientemente fluido per una colata completa.

La Fisica della Fusione del Rame

Per fondere efficacemente il metallo, è necessario capire che non è semplice come raggiungere un numero target. Si sta combattendo contro le leggi della termodinamica, che dettano dove va la vostra energia termica.

Il Punto di Fusione Specifico

La temperatura di 1084°C (1984°F) è una costante fisica per il rame puro. A questa temperatura, la struttura cristallina del metallo solido si rompe e inizia a passare allo stato liquido.

Il Ruolo del Calore Latente

Raggiungere semplicemente i 1084°C non è sufficiente. È necessario continuare ad applicare una quantità significativa di energia, nota come calore latente di fusione, per completare il cambiamento di fase da solido a liquido. Questo è il motivo per cui un mucchio di rame sembrerà "bloccarsi" al suo punto di fusione finché non si sarà completamente liquefatto.

Perché il Vostro Forno Deve Essere Più Caldo

Il calore del forno fuoriesce costantemente. Si irradia dal corpo del forno, si conduce al crogiolo che contiene il rame e si perde nell'aria circostante. Per contrastare questa costante perdita di calore e fornire il calore latente necessario, il forno deve funzionare a una temperatura ben al di sopra del punto di fusione del rame.

Una buona regola pratica è impostare il forno per funzionare almeno 50-100°C (circa 100-200°F) più caldo del punto di fusione del metallo. Questo "surriscaldamento" assicura che il rame si sciolga in modo efficiente e rimanga abbastanza caldo per una colata riuscita.

Dal Solido al Liquido: Cosa Aspettarsi

Osservare il processo è fondamentale per comprendere lo stato del vostro metallo. Le letture della temperatura sono critiche, ma gli indizi visivi raccontano una parte vitale della storia.

Indizi Visivi della Fusione

Mentre il rame si riscalda, inizierà a brillare, passando da un rosso spento a un rosso ciliegia brillante, e infine a un brillante giallo-arancio man mano che si avvicina e supera il suo punto di fusione. I pezzi solidi si afflosceranno, perderanno i loro bordi netti e infine crolleranno in una pozza liquida scintillante.

Il Problema dell'Ossidazione e della Scoria

Il rame fuso è altamente reattivo con l'ossigeno presente nell'aria. Questa reazione forma uno strato scuro e crostoso di ossido di rame sulla superficie noto come scoria (dross). Se mescolata nella colata, la scoria creerà punti deboli e porosi nella fusione finale.

Usare il Flussante per Proteggere la Fusione

Per prevenire l'ossidazione, si dovrebbe usare un flussante, come il borace anidro. Spargerne una piccola quantità sul rame non appena inizia a fondere crea una barriera simile a vetro fuso. Questo strato protegge il metallo liquido dall'aria, impedisce la formazione di scorie e assorbe le impurità.

Comprendere i Compromessi e la Sicurezza

Gestire un forno a queste temperature comporta un bilanciamento dei rischi. Sia il surriscaldamento che il sottoriscaldamento creano problemi distinti, e la sicurezza deve essere sempre la massima priorità.

Il Rischio di Surriscaldamento

Temperature eccessivamente alte (ben al di sopra dei 1200°C / 2200°F) possono essere dannose. Aumentano la quantità di gas (come idrogeno e ossigeno) che si dissolve nel rame fuso. Questo gas uscirà dalla soluzione man mano che il metallo si raffredda, creando minuscole bolle e provocando una fusione debole e porosa—un difetto noto come porosità da gas.

Il Pericolo del Sottoriscaldamento

Non riuscire a surriscaldare sufficientemente il rame è un errore comune per i principianti. Se il metallo è troppo vicino al suo punto di fusione, potrebbe iniziare a solidificarsi durante il trasporto dal crogiolo alla forma. Ciò si traduce in una "chiusura a freddo" o in una fusione incompleta, in cui il metallo si congela prima di riempire l'intera cavità dello stampo.

Precauzioni di Sicurezza Essenziali

Lavorare con metallo fuso è estremamente pericoloso. I dispositivi di protezione individuale (DPI) non negoziabili includono uno schermo facciale completo (non solo occhiali), abbigliamento ignifugo, guanti in pelle, un grembiule e stivali di pelle. Qualsiasi umidità—anche una goccia di sudore—che entri in contatto con il metallo fuso si trasformerà istantaneamente in vapore, causando una violenta esplosione di metallo liquido.

Fare la Scelta Giusta per il Vostro Obiettivo

La temperatura target dipende da ciò che intendete realizzare con il rame fuso. Regolate il vostro approccio in base al vostro obiettivo specifico.

- Se la vostra attenzione principale è la fusione hobbistica su piccola scala: Puntate a una temperatura di colata di circa 1150°C (2100°F). Questo fornisce sufficiente fluidità per catturare i dettagli negli stampi senza un rischio eccessivo di porosità da gas.

- Se la vostra attenzione principale è la creazione di leghe come bronzo o ottone: Fondete prima completamente il rame. Solo allora dovreste aggiungere metalli a punto di fusione più basso come stagno o zinco per evitare che vaporizzino e brucino prima che il rame sia liquido.

- Se la vostra attenzione principale è la massima purezza e controllo: Utilizzate un pirometro per misurare con precisione la temperatura del metallo, non solo l'aria del forno. Applicate un leggero strato di flussante non appena il metallo diventa liquido per minimizzare l'ossidazione.

Padroneggiare il processo significa comprendere le proprietà del materiale, non solo memorizzare un numero.

Tabella Riassuntiva:

| Temperatura Chiave | Scopo |

|---|---|

| 1084°C (1984°F) | Punto di Fusione del Rame |

| 1150-1200°C (2100-2200°F) | Intervallo Operativo Consigliato del Forno |

| 50-100°C Sopra il Punto di Fusione | Surriscaldamento per una Colata Efficiente |

Pronti a ottenere una fusione del rame precisa, sicura ed efficiente? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per applicazioni metallurgiche e di fusione. Le nostre apparecchiature garantiscono un controllo accurato della temperatura e una lunga durata, aiutandovi a evitare difetti come la porosità da gas e le chiusure a freddo. Contattate oggi i nostri esperti per trovare il forno perfetto per le esigenze del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come facilita un tubo di quarzo la condensazione frazionata in un forno di gassificazione sottovuoto a tubo orizzontale? Guida esperta