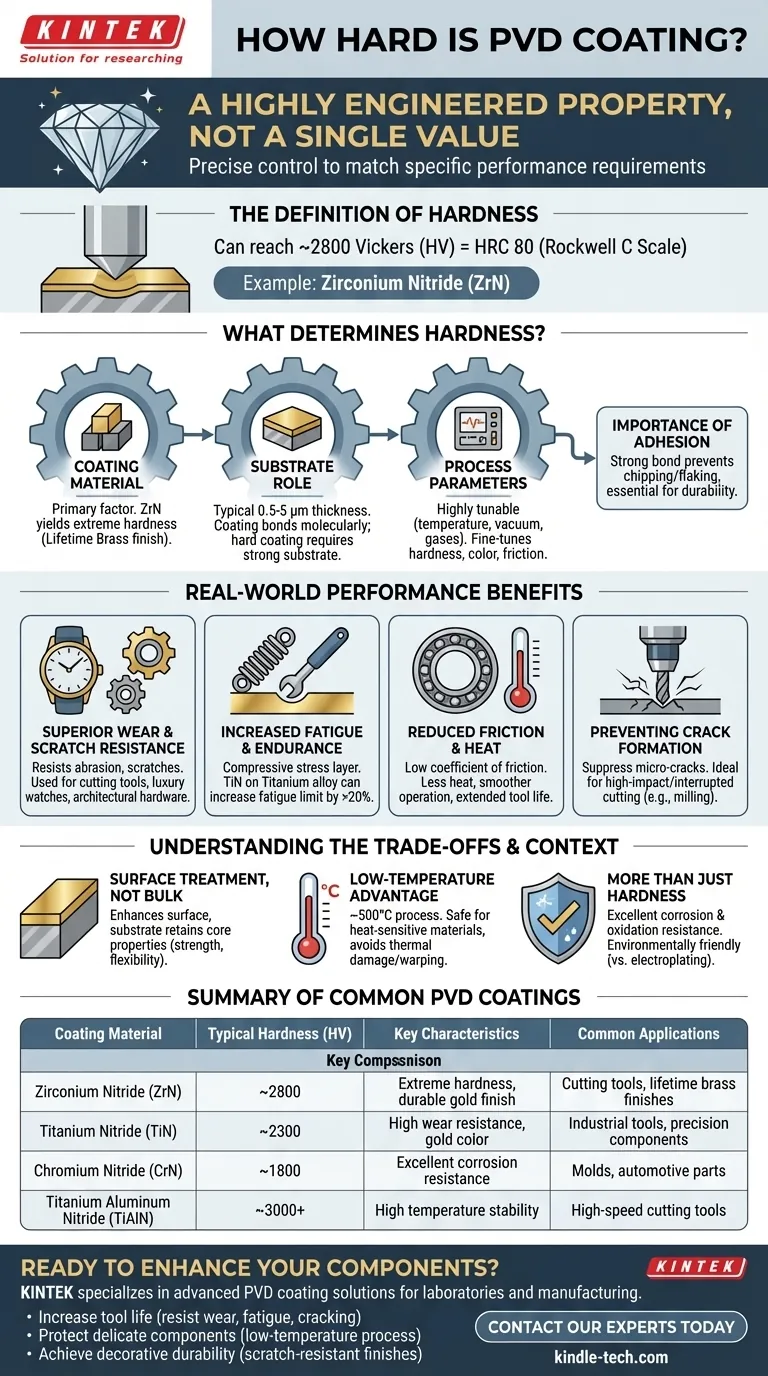

Per essere precisi, un rivestimento PVD come il Nitruro di Zirconio (ZrN) può raggiungere una durezza di 2800 Vickers, equivalente a HRC 80 sulla scala Rockwell. Tuttavia, la durezza di un rivestimento PVD non è un valore singolo; è una proprietà altamente ingegnerizzata che varia significativamente in base al materiale di rivestimento specifico utilizzato e ai parametri di processo applicati.

Il punto chiave è che la Deposizione Fisica da Vapore (PVD) non ha una durezza standard. Invece, è un sofisticato processo di trattamento superficiale che crea uno strato ceramico sottile ed estremamente duro su un substrato, con la durezza finale controllata con precisione per soddisfare i requisiti di prestazione specifici dell'applicazione.

Cosa determina la durezza di un rivestimento PVD?

La durezza e le prestazioni finali di un rivestimento PVD sono il risultato di un'interazione controllata tra il materiale scelto, il substrato sottostante e il processo di deposizione stesso.

Il materiale di rivestimento

Il tipo di materiale ceramico o composito depositato è il fattore primario nel determinare la potenziale durezza. Materiali diversi producono proprietà diverse. Ad esempio, il Nitruro di Zirconio (ZrN) è noto per la sua estrema durezza ed è spesso utilizzato per una finitura "Ottone a vita" durevole.

Il ruolo del substrato

Un rivestimento PVD è spesso spesso solo pochi micron (tipicamente da 0,5 a 5 μm). Le sue prestazioni sono fondamentalmente legate al materiale di base, o substrato, su cui è applicato. Il rivestimento si lega molecolarmente al substrato, migliorandone le proprietà superficiali. Un rivestimento duro su un substrato forte e stabile avrà prestazioni eccezionali.

Controllo sui parametri di processo

Il processo PVD è altamente regolabile. I tecnici possono regolare fattori come la temperatura, la pressione del vuoto e i gas specifici utilizzati nella camera. Queste regolazioni consentono di ottimizzare le caratteristiche finali del rivestimento, inclusa la sua durezza, colore e coefficiente di attrito.

L'importanza dell'adesione

Un rivestimento duro è efficace solo se rimane legato al substrato. Il processo PVD è progettato per creare un'elevata adesione, assicurando che lo strato sottile e duro non si scheggi o si sfaldi sotto stress. Questo forte legame è ciò che consente al rivestimento di aumentare significativamente la durata della parte originale.

Come la durezza si traduce in prestazioni nel mondo reale

L'eccezionale durezza dei rivestimenti PVD offre vantaggi tangibili oltre a un semplice numero su una scheda tecnica. Migliora direttamente la funzione e la durata dell'oggetto rivestito.

Superiore resistenza all'usura e ai graffi

Il vantaggio più diretto dell'elevata durezza superficiale è la resistenza all'abrasione, ai graffi e all'usura generale. Questo è il motivo per cui il PVD è utilizzato per tutto, dagli utensili da taglio e ferramenta architettonica agli orologi di lusso.

Aumento della fatica e della resistenza

Creando uno strato di stress compressivo sulla superficie, i rivestimenti PVD possono migliorare significativamente la vita a fatica di un materiale. Ad esempio, un rivestimento di Nitruro di Titanio (TiN) applicato a una lega di titanio può aumentare il suo limite di fatica di oltre il 20%.

Attrito e calore ridotti

Molti rivestimenti PVD hanno un coefficiente di attrito molto basso. Per le parti in movimento o gli utensili da taglio, questo significa meno generazione di calore e un funzionamento più fluido, il che prolunga la vita dell'utensile e migliora le prestazioni.

Prevenzione della formazione di crepe

Lo stress compressivo intrinseco nel processo PVD aiuta a sopprimere la formazione e l'espansione di micro-crepe sulla superficie. Questo rende gli utensili rivestiti in PVD particolarmente adatti per operazioni di taglio ad alto impatto o interrotte come la fresatura.

Comprendere i compromessi e il contesto

Sebbene incredibilmente efficace, è fondamentale capire cosa sia il PVD e cosa non sia.

È un trattamento superficiale, non un materiale sfuso

Il PVD migliora la superficie di un oggetto. Una parte in acciaio rivestita in PVD è ancora una parte in acciaio nel suo nucleo; non diventa un pezzo solido di ceramica. Il rivestimento conferisce durezza e resistenza all'usura alla superficie mentre il substrato mantiene le sue proprietà originali come resistenza e flessibilità.

Un vantaggio a bassa temperatura

Il PVD è un processo a temperatura relativamente bassa, che opera tipicamente intorno ai 500°C. Questo è un vantaggio significativo rispetto ad altri metodi come la Deposizione Chimica da Vapore (CVD), poiché consente di rivestire materiali sensibili al calore senza il rischio di danni termici o deformazioni.

Più che semplice durezza

Sebbene la durezza sia una caratteristica primaria, il PVD fornisce anche un'eccellente resistenza alla corrosione e all'ossidazione. Inoltre, è un processo ecologico rispetto alla tradizionale galvanica.

Fare la scelta giusta per la tua applicazione

La scelta del rivestimento PVD giusto dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la durabilità estrema per utensili industriali: Dovrebbe essere specificato un rivestimento come TiN o ZrN, con il processo ottimizzato per la massima durezza e adesione per resistere a intense forze di taglio.

- Se il tuo obiettivo principale è una finitura decorativa con elevata resistenza ai graffi: Il PVD offre una vasta gamma di colori stabili e durevoli come nero, blu e ottone che sono di gran lunga superiori alla vernice o all'anodizzazione per articoli come gioielli, infissi o componenti architettonici.

- Se il tuo obiettivo principale è il trattamento di parti sensibili al calore o di precisione: La natura a bassa temperatura del PVD lo rende la scelta ideale per aggiungere una superficie dura senza compromettere l'integrità del materiale sottostante.

In definitiva, il PVD è meglio compreso come una soluzione ingegneristica precisa che crea una superficie funzionalmente superiore su un materiale esistente.

Tabella riassuntiva:

| Materiale di rivestimento | Durezza tipica (HV) | Caratteristiche chiave | Applicazioni comuni |

|---|---|---|---|

| Nitruro di Zirconio (ZrN) | ~2800 | Durezza estrema, finitura dorata durevole | Utensili da taglio, finiture in ottone a vita |

| Nitruro di Titanio (TiN) | ~2300 | Elevata resistenza all'usura, colore oro | Utensili industriali, componenti di precisione |

| Nitruro di Cromo (CrN) | ~1800 | Eccellente resistenza alla corrosione | Stampi, parti automobilistiche |

| Nitruro di Titanio Alluminio (TiAlN) | ~3000+ | Stabilità ad alta temperatura | Utensili da taglio ad alta velocità |

Pronto a migliorare i tuoi componenti con un rivestimento PVD ingegnerizzato con precisione?

In KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD per laboratori e produzione. La nostra esperienza garantisce che le tue parti raggiungano durezza, resistenza all'usura e longevità superiori, su misura per le tue specifiche esigenze applicative.

Ti aiutiamo a:

- Aumentare la vita degli utensili con rivestimenti che resistono all'usura, alla fatica e alla rottura.

- Proteggere componenti delicati utilizzando il nostro processo a bassa temperatura che evita danni termici.

- Ottenere una durabilità decorativa con finiture resistenti ai graffi per beni di consumo e parti architettoniche.

Discutiamo come i nostri rivestimenti PVD possono risolvere le tue sfide superficiali. Contatta i nostri esperti oggi per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Macchina diamantata MPCVD a 915 MHz

- Attrezzatura per il rivestimento di nano-diamante HFCVD con stampo di trafilatura

- Pressa per laminazione sottovuoto

- Sterilizzatore a vuoto a impulsi

- Grezzi per utensili da taglio

Domande frequenti

- Come funziona l'MPCVD? Una guida alla deposizione di film di alta qualità a bassa temperatura

- Cos'è il metodo al plasma a microonde? Una guida alla sintesi di materiali di elevata purezza

- Cos'è il metodo MPCVD? Una guida alla sintesi di diamanti ad alta purezza

- Quanto è difficile coltivare un diamante? L'immensa sfida della precisione a livello atomico

- Cos'è la MPCVD? Sblocca la precisione atomo per atomo per materiali di elevata purezza