In sostanza, il rivestimento sottovuoto è un processo per applicare un film eccezionalmente sottile e durevole su una superficie vaporizzando un materiale di rivestimento e depositandolo atomo per atomo all'interno di una camera ad alto vuoto. Questo metodo, una forma di Deposizione Fisica da Vapore (PVD), crea strati robusti che migliorano le proprietà di un pezzo, come la durezza e la resistenza all'usura, senza alterarne le dimensioni fondamentali.

Al suo cuore, il rivestimento sottovuoto consiste nel creare uno spazio vuoto—un vuoto—in modo che i singoli atomi di un materiale di rivestimento possano essere "fatti volare" da una sorgente e depositati con precisione su un pezzo, formando uno strato ultrasottile e altamente durevole.

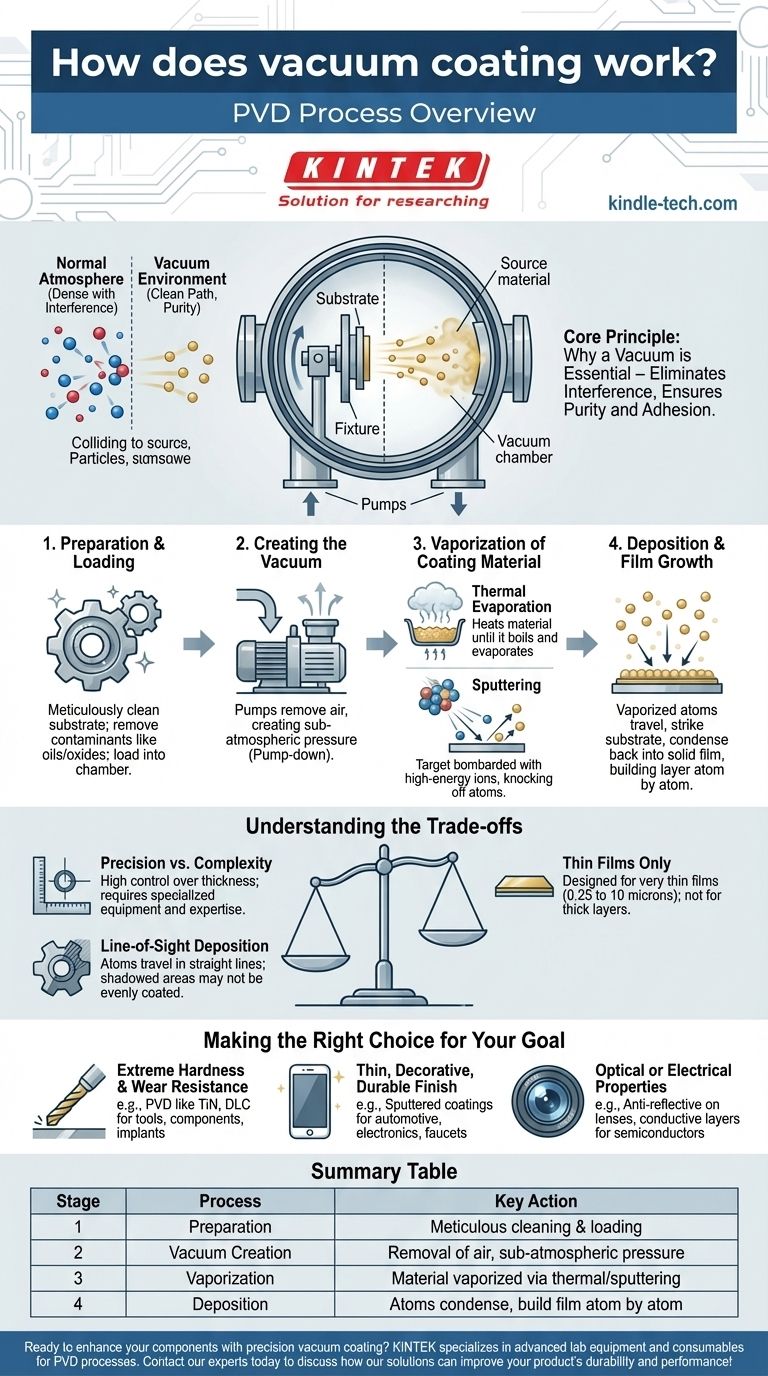

Il Principio Fondamentale: Perché il Vuoto è Essenziale

L'intero processo si basa sull'ambiente sottovuoto. Il suo scopo principale è rimuovere tutta l'aria e le altre molecole di gas dalla camera.

Eliminazione delle Interferenze

In un'atmosfera normale, l'aria è densa di particelle. Qualsiasi tentativo di "spruzzare" atomi di un materiale di rivestimento risulterebbe in collisioni con le molecole d'aria, disperdendole e impedendo loro di raggiungere la superficie target in modo pulito.

Garantire Purezza e Adesione

Il vuoto crea un percorso ultra-pulito dalla sorgente di rivestimento al substrato. Ciò impedisce ai gas atmosferici come ossigeno e azoto di reagire con il materiale vaporizzato, garantendo che il film depositato sia puro e si leghi saldamente alla superficie.

Il Processo di Deposizione: Dal Solido al Film

Sebbene ci siano variazioni, il metodo più comune è la Deposizione Fisica da Vapore (PVD). Il processo può essere suddiviso in quattro fasi distinte.

Fase 1: Preparazione e Caricamento

Prima dell'inizio del processo, il componente da rivestire (il substrato) deve essere meticolosamente pulito. Qualsiasi contaminante microscopico come oli o ossidi impedirà al rivestimento di aderire correttamente. Una volta puliti, i pezzi vengono montati su appositi supporti e posizionati all'interno della camera a vuoto.

Fase 2: Creazione del Vuoto

La camera viene sigillata e una serie di pompe rimuove l'aria, creando un ambiente a pressione sub-atmosferica. Questa fase di "pompaggio" è critica e prepara il terreno per un rivestimento di successo.

Fase 3: Vaporizzazione del Materiale di Rivestimento

Un materiale sorgente solido—spesso un metallo o una ceramica—viene convertito in vapore. Ciò si ottiene tipicamente in uno dei due modi:

- Evaporazione Termica: Il materiale sorgente viene riscaldato fino a quando non bolle ed evapora, rilasciando una nuvola di atomi.

- Sputtering: Il materiale sorgente (chiamato "bersaglio") viene bombardato con ioni ad alta energia (solitamente di un gas inerte come l'argon). Questo bombardamento agisce come una sabbiatrice microscopica, staccando singoli atomi dal bersaglio.

Fase 4: Deposizione e Crescita del Film

Gli atomi vaporizzati viaggiano in linea retta attraverso la camera a vuoto e colpiscono il substrato. All'impatto, si condensano nuovamente in uno stato solido, formando un film sottile, denso e altamente uniforme. Questo strato viene costruito atomo per atomo, risultando in rivestimenti che possono essere sottili come pochi nanometri o fino a diversi micron (tipicamente da 0,25 a 10 micron).

Comprendere i Compromessi

Il rivestimento sottovuoto è una tecnologia potente, ma è importante comprenderne le caratteristiche e i limiti specifici.

Precisione vs. Complessità

Il processo consente un incredibile controllo sullo spessore e sull'uniformità del film. Tuttavia, richiede un investimento significativo in attrezzature specializzate, rigorosi controlli di processo e un alto grado di competenza tecnica per funzionare efficacemente.

Solo Film Sottili

La deposizione sottovuoto è progettata esclusivamente per la creazione di film molto sottili. Non è un metodo adatto per applicare strati protettivi spessi e pesanti che si potrebbero ottenere con processi come la zincatura o la verniciatura convenzionale.

Deposizione a Linea di Vista

Poiché gli atomi vaporizzati viaggiano in linea retta, il processo è a "linea di vista". Le aree di un pezzo complesso che sono in ombra o nascoste potrebbero non ricevere un rivestimento uniforme senza una sofisticata rotazione del pezzo e fissaggio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se il rivestimento sottovuoto è l'approccio corretto, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: I rivestimenti PVD come il Nitruro di Titanio (TiN) o il Carbonio Simil-Diamante (DLC) sono uno standard industriale per utensili da taglio, componenti di motori e impianti medici.

- Se il tuo obiettivo principale è una finitura sottile, decorativa ma durevole: I rivestimenti sputtered sono utilizzati per creare le finiture metalliche su tutto, dai rivestimenti automobilistici all'elettronica di consumo e ai rubinetti.

- Se il tuo obiettivo principale sono le proprietà ottiche o elettriche: La deposizione sottovuoto è utilizzata per creare rivestimenti antiriflesso su lenti e strati conduttivi nella produzione di semiconduttori.

Comprendendone i principi, puoi sfruttare efficacemente il rivestimento sottovuoto per ottenere proprietà superficiali altrimenti impossibili.

Tabella Riepilogativa:

| Fase | Processo | Azione Chiave |

|---|---|---|

| 1 | Preparazione | Pulizia meticolosa e caricamento del substrato |

| 2 | Creazione del Vuoto | Rimozione dell'aria per creare pressione sub-atmosferica |

| 3 | Vaporizzazione | Materiale di rivestimento vaporizzato tramite evaporazione termica o sputtering |

| 4 | Deposizione | Gli atomi viaggiano e si condensano sul substrato, costruendo il film atomo per atomo |

Pronto a migliorare i tuoi componenti con un rivestimento sottovuoto di precisione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi PVD, aiutando i laboratori a ottenere proprietà superficiali superiori per utensili da taglio, impianti medici e finiture decorative. Contatta i nostri esperti oggi per discutere come le nostre soluzioni di rivestimento sottovuoto possono migliorare la durabilità e le prestazioni del tuo prodotto!

Guida Visiva

Prodotti correlati

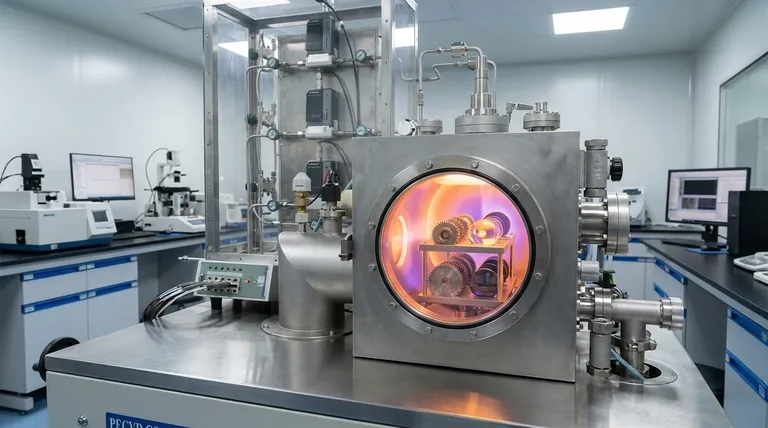

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato