Nella sua essenza, la deposizione fisica da fase vapore (PVD) è un metodo di deposizione sottovuoto utilizzato per produrre rivestimenti e film sottili ad alte prestazioni. Il processo funziona trasformando un materiale solido in un vapore, trasportando tale vapore attraverso una camera a vuoto e consentendogli di condensarsi sulla superficie di un oggetto, o substrato, dove forma un rivestimento sottile e saldamente legato.

Il principio fondamentale della PVD non riguarda la fusione o la verniciatura, ma la conversione di un materiale solido direttamente in un vapore di singoli atomi o molecole all'interno di un vuoto. Questo ambiente controllato è ciò che consente la creazione di rivestimenti eccezionalmente puri, densi e durevoli che spesso sono impossibili da ottenere con altri metodi.

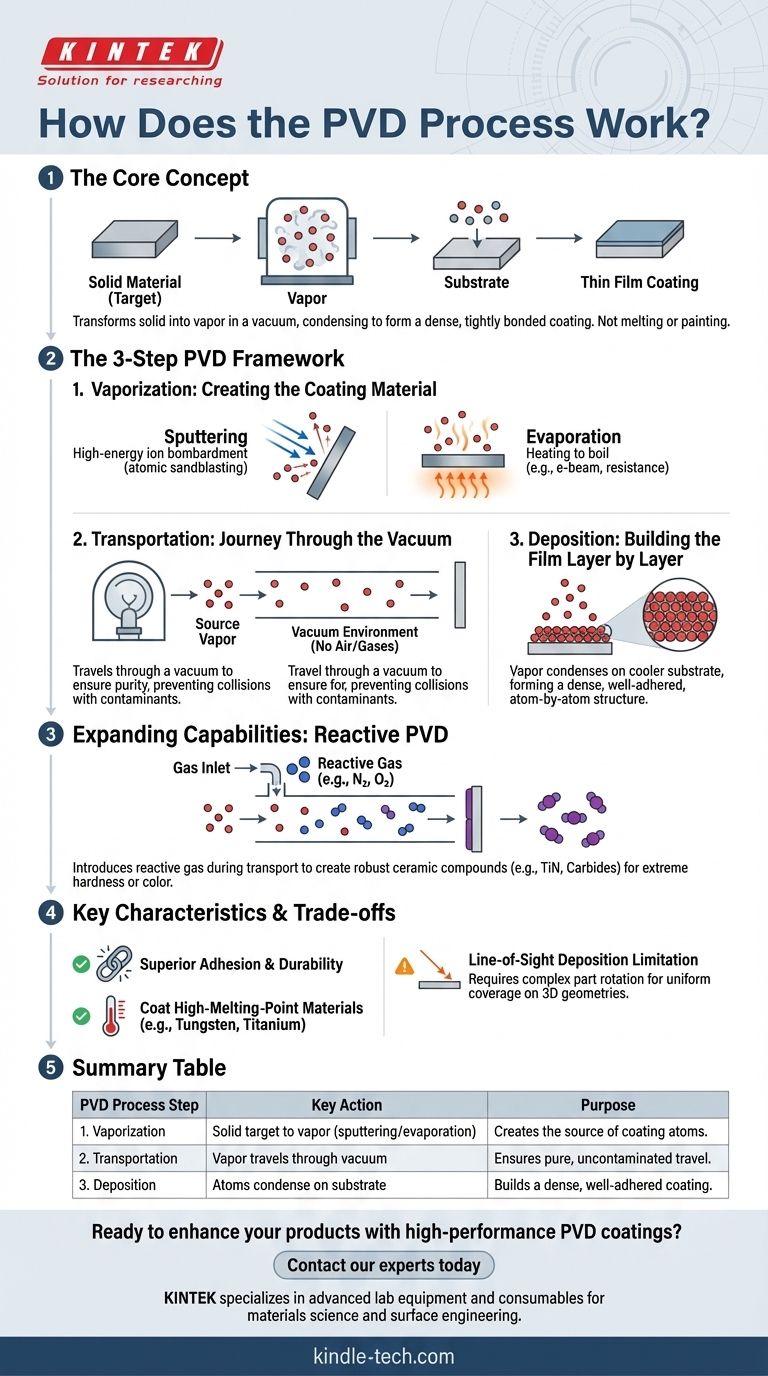

Il Processo PVD: Un Framework in Tre Fasi

Ogni processo PVD, indipendentemente dalla tecnica specifica utilizzata, segue la stessa sequenza fondamentale di eventi. Comprendere questi tre passaggi è fondamentale per afferrare come la PVD raggiunge i suoi risultati unici.

Fase 1: Vaporizzazione - Creazione del Materiale di Rivestimento

Il primo passo consiste nel generare un vapore dal materiale sorgente solido, noto come "bersaglio" (target). Ciò non avviene solo con il semplice calore, ma con processi fisici ad alta energia.

I due metodi principali di vaporizzazione sono:

- Sputtering (Bombardamento catodico): Il bersaglio viene bombardato da ioni ad alta energia provenienti da un plasma gassoso. Pensala come una sabbiatura su scala atomica, dove l'impatto degli ioni disloca gli atomi dal bersaglio, espellendoli nella camera a vuoto.

- Evaporazione: Il materiale bersaglio viene riscaldato sottovuoto utilizzando metodi come un fascio di elettroni o un semplice riscaldamento a resistenza fino a quando non bolle e rilascia un vapore di atomi o molecole.

Fase 2: Trasporto - Il Viaggio Attraverso il Vuoto

Una volta che gli atomi vengono liberati dal bersaglio, viaggiano attraverso la camera a vuoto verso il substrato.

L'ambiente a vuoto è fondamentale. Rimuovendo aria e altri gas, assicura che gli atomi vaporizzati possano viaggiare dalla sorgente al substrato senza collidere o reagire con particelle indesiderate. Ciò preserva la purezza del rivestimento.

Fase 3: Deposizione - Costruire il Film Strato per Strato

Quando gli atomi vaporizzati raggiungono la superficie più fredda del substrato, si condensano nuovamente in uno stato solido.

Questa condensazione forma un film sottile che cresce atomo per atomo. Poiché gli atomi in arrivo hanno spesso un'elevata energia cinetica, possono disporsi in una struttura molto densa e ben aderente, creando un forte legame con la superficie del substrato.

Espansione delle Capacità con la PVD Reattiva

Sebbene il processo in tre fasi possa depositare materiali puri come i metalli, una variazione comune chiamata PVD Reattiva viene utilizzata per creare rivestimenti composti ancora più robusti.

Come Funziona un Processo Reattivo

Durante la fase di trasporto, un gas reattivo specifico—come azoto, ossigeno o un gas contenente carbonio—viene introdotto intenzionalmente nella camera a vuoto.

Perché Viene Utilizzata: Creazione di Rivestimenti Ceramici

Gli atomi metallici vaporizzati reagiscono con questo gas per formare un nuovo composto prima o mentre si depositano sul substrato. Ad esempio, il vapore di titanio può reagire con il gas azoto per formare nitruro di titanio (TiN), una ceramica estremamente dura di colore dorato.

Questa tecnica consente la deposizione di rivestimenti ceramici ad alte prestazioni come nitruri, carburi e ossidi da un semplice bersaglio metallico, espandendo notevolmente la gamma di proprietà superficiali possibili.

Comprendere le Caratteristiche Chiave e i Compromessi

La PVD viene scelta per motivi specifici, ma comporta le proprie considerazioni operative.

Adesione e Durabilità Superiori

I rivestimenti PVD sono noti per la loro eccezionale adesione. L'ambiente ad alta energia pulisce naturalmente la superficie del substrato a livello atomico e la deposizione energetica promuove un forte legame tra il rivestimento e l'oggetto.

Capacità di Rivestire Materiali ad Alto Punto di Fusione

Poiché la PVD utilizza il bombardamento fisico (sputtering) o l'energia focalizzata (e-beam) per la vaporizzazione, può facilmente creare vapori da materiali con punti di fusione estremamente elevati, come tungsteno e titanio, che sono difficili da gestire con altri metodi.

Il Limite: Deposizione a Linea di Vista

Gli atomi vaporizzati viaggiano in linea retta dal bersaglio al substrato. Questa natura di "linea di vista" rende difficile rivestire uniformemente geometrie complesse con superfici nascoste. Spesso sono necessarie una rotazione sofisticata del pezzo e attrezzature di fissaggio per garantire una copertura uniforme.

Come Applicare Questo al Tuo Obiettivo

Comprendere i fondamenti ti aiuta a determinare se la PVD è l'approccio giusto per la tua applicazione.

- Se il tuo obiettivo principale è un film metallico puro e denso: La PVD standard tramite sputtering o evaporazione è il percorso diretto per ottenere un rivestimento di alta qualità.

- Se il tuo obiettivo principale è la durezza estrema, la resistenza all'usura o un colore specifico: La PVD reattiva è la scelta necessaria per formare un robusto rivestimento ceramico composto come TiN o Al2O3.

- Se stai rivestendo un pezzo complesso e tridimensionale: Devi pianificare la rotazione planetaria o la manipolazione multi-assiale durante il processo per superare i limiti della linea di vista e ottenere una copertura uniforme.

Afferrando i principi di come un materiale viene vaporizzato, trasportato e depositato, puoi specificare efficacemente la giusta strategia di rivestimento per il risultato desiderato.

Tabella Riassuntiva:

| Fase del Processo PVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Vaporizzazione | Il materiale bersaglio solido viene convertito in vapore tramite sputtering o evaporazione. | Crea la sorgente di atomi di rivestimento. |

| 2. Trasporto | Gli atomi vaporizzati viaggiano attraverso una camera a vuoto. | Assicura un viaggio puro e incontaminato verso il substrato. |

| 3. Deposizione | Gli atomi si condensano sul substrato, formando un film sottile. | Costruisce uno strato di rivestimento denso e ben aderente strato per strato. |

Pronto a migliorare i tuoi prodotti con rivestimenti PVD ad alte prestazioni?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la scienza dei materiali e l'ingegneria delle superfici. Sia che tu stia sviluppando nuovi rivestimenti o ottimizzando il tuo processo di deposizione, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere adesione, durata e prestazioni superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di rivestimento PVD del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura