Nella scienza dei materiali, la relazione tra temperatura di sinterizzazione e durezza è diretta ma sfumata. All'aumentare della temperatura di sinterizzazione, la durezza del materiale generalmente aumenta a causa del miglioramento del legame tra le particelle e della densificazione. Tuttavia, questa tendenza vale solo fino a un punto ottimale, oltre il quale temperature eccessive possono causare difetti microstrutturali come la crescita dei grani, portando a una diminuzione della durezza.

Il principio fondamentale è un compromesso: temperature di sinterizzazione più elevate forniscono l'energia necessaria per ridurre la porosità e aumentare la densità, il che aumenta la durezza. Ma se la temperatura diventa troppo alta, promuove l'ingrossamento dei grani, che indebolisce la microstruttura del materiale e, in ultima analisi, riduce la durezza.

L'obiettivo della sinterizzazione: dalla polvere al solido

La sinterizzazione è un processo termico per compattare e formare una massa solida di materiale mediante calore, senza fonderlo fino al punto di liquefazione. Trasforma un compatto di polvere sciolta in un corpo denso e coerente.

Il ruolo dei pori

Il compatto di polvere iniziale è pieno di spazi vuoti, o pori. Questi pori sono punti di debolezza. Un materiale con elevata porosità è meno denso e, di conseguenza, ha una durezza e una resistenza meccanica inferiori.

Il meccanismo di densificazione

L'obiettivo primario della sinterizzazione è la densificazione—l'eliminazione di questi pori. Il calore fornisce l'energia termica che consente agli atomi di muoversi, o diffondere, attraverso i confini delle particelle di polvere adiacenti. Questo movimento atomico riempie i vuoti, restringe il componente e lega le particelle in una struttura forte e unificata.

Come la temperatura influenza la durezza

La temperatura è la leva principale per controllare la velocità e l'estensione della densificazione. Il suo effetto sulla durezza finale è un risultato diretto della sua influenza sulla microstruttura del materiale.

Il legame diretto: temperatura, densità e durezza

All'aumentare della temperatura di sinterizzazione, la velocità di diffusione atomica aumenta esponenzialmente. Questo accelera la chiusura dei pori e aumenta la densità complessiva del materiale.

La durezza è fondamentalmente una misura della resistenza di un materiale alla deformazione plastica localizzata. Un materiale più denso, con meno vuoti interni, offre una maggiore resistenza all'indentazione ed è quindi più duro.

La finestra di sinterizzazione ottimale

Per ogni dato materiale, esiste una finestra di temperatura ottimale. All'interno di questo intervallo, si ottiene la massima densificazione senza introdurre effetti negativi significativi. Trovare questo "punto ottimale" è fondamentale per il controllo del processo.

Comprendere i compromessi: quando più calore danneggia

Semplicemente applicare più calore non è sempre meglio. Superare la temperatura ottimale introduce difetti che possono compromettere o addirittura invertire i guadagni di durezza.

Il problema della crescita dei grani

A temperature eccessivamente elevate, l'energia del sistema guida un processo chiamato crescita dei grani o ingrossamento. I grani più piccoli, che hanno un'energia superficiale più elevata, vengono consumati da grani più grandi e in crescita. Ciò si traduce in una microstruttura con pochi grani molto grandi invece di molti grani fini.

L'effetto Hall-Petch: perché i grani grandi riducono la durezza

La relazione tra dimensione dei grani e resistenza meccanica è ben definita dall'effetto Hall-Petch. Questo principio afferma che la resistenza e la durezza di un materiale diminuiscono all'aumentare della dimensione dei suoi grani.

I confini tra i grani agiscono come barriere al movimento delle dislocazioni (il meccanismo primario della deformazione plastica). Un materiale con molti grani fini ha una maggiore area totale di confini di grano, rendendolo più efficace nel resistere alla deformazione e quindi più duro.

Altri rischi di temperatura eccessiva

Oltre alla crescita dei grani, temperature estreme possono causare altri problemi come la fusione parziale, la distorsione dei componenti (cedimento) o la formazione di fasi chimiche indesiderabili, tutti fattori che degradano le proprietà meccaniche finali.

Ottimizzare la temperatura di sinterizzazione per il tuo obiettivo

La temperatura ideale non è una costante universale ma dipende dal sistema del materiale, dalle attrezzature di processo e dal risultato desiderato.

- Se il tuo obiettivo principale è la massima durezza: Devi bilanciare attentamente la densificazione e la crescita dei grani. Ciò spesso comporta la ricerca della temperatura più alta possibile che raggiunga una densità quasi completa prima dell'inizio di un rapido ingrossamento dei grani.

- Se il tuo obiettivo principale è l'efficienza del processo: Una temperatura leggermente più alta per un tempo più breve può raggiungere una densità simile a una temperatura più bassa per un tempo più lungo. Tuttavia, è necessario verificare che questo ciclo accelerato non spinga il materiale nella regione di crescita dei grani.

- Se stai sviluppando un nuovo processo: Inizia con un intervallo di temperatura dal 50% al 75% del punto di fusione assoluto del materiale come punto di partenza. Conduci esperimenti sistematici per mappare la relazione tra temperatura, densità, dimensione dei grani e durezza.

Padroneggiare l'effetto della temperatura di sinterizzazione è fondamentale per ingegnerizzare un materiale con prestazioni prevedibili e affidabili.

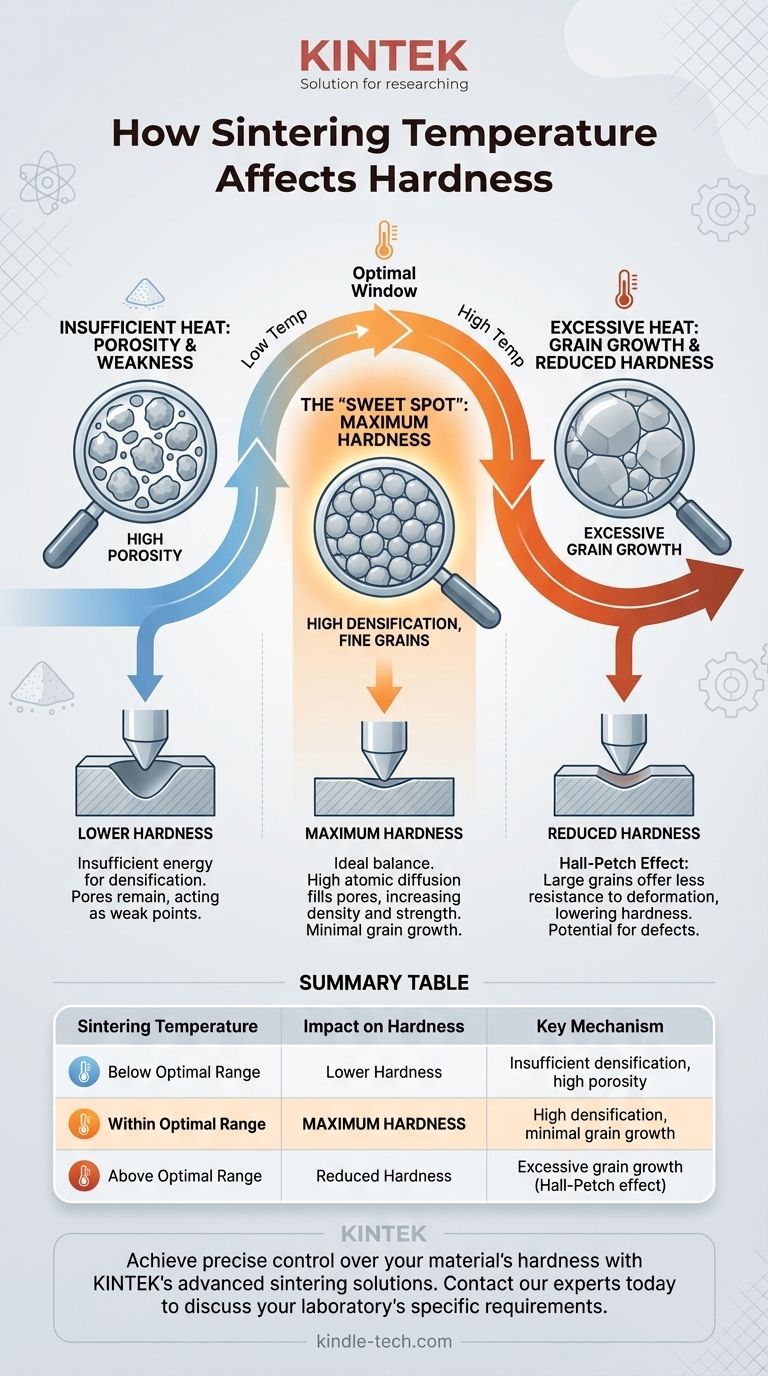

Tabella riassuntiva:

| Effetto della Temperatura di Sinterizzazione | Impatto sulla Durezza | Meccanismo Chiave |

|---|---|---|

| Sotto l'Intervallo Ottimale | Durezza Inferiore | Densificazione insufficiente, alta porosità |

| All'interno dell'Intervallo Ottimale | Durezza Massima | Alta densificazione, minima crescita dei grani |

| Sopra l'Intervallo Ottimale | Durezza Ridotta | Eccessiva crescita dei grani (effetto Hall-Petch) |

Ottieni un controllo preciso sulla durezza del tuo materiale con le soluzioni di sinterizzazione avanzate di KINTEK. Le nostre apparecchiature da laboratorio e i materiali di consumo sono progettati per aiutarti a trovare la finestra di temperatura di sinterizzazione perfetta per la massima densità e resistenza. Che tu stia sviluppando nuovi materiali o ottimizzando processi esistenti, KINTEK fornisce gli strumenti affidabili di cui hai bisogno per risultati costanti e ad alte prestazioni.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come fa un forno di sinterizzazione ad alta temperatura a facilitare la creazione di strutture a celle aperte? Padroneggiare il processo SEP

- Quali elementi vengono utilizzati in un forno a vuoto? Scegliere la giusta fonte di riscaldamento per il tuo processo

- Quanto è spesso lo strato di nitrurazione al plasma? Personalizza la profondità del rivestimento da 0,05 mm a 0,5 mm per le tue esigenze

- Quali problemi risolve una pressa isostatica a caldo (HIP) nella produzione di carburo di silicio? Elimina i difetti per la massima densità

- Come i forni ad alta temperatura facilitano il trattamento termico dei materiali elettrolitici solidi alogenuri?

- Quali sono i due metodi di indurimento? Spiegazione dell'indurimento integrale rispetto alla tempra superficiale

- Qual è la funzione principale di un forno a gassificazione sotto vuoto? Purificazione di precisione dei metalli non ferrosi

- Perché una pompa per vuoto meccanica a palette rotanti è necessaria per l'incisione sub-superficiale? Garantire la precisione negli esperimenti ALD/ALE