In sostanza, la sinterizzazione laser dei metalli è un processo di produzione additiva che costruisce parti metalliche tridimensionali da un file digitale. Utilizza un laser ad alta potenza per fondere o sciogliere selettivamente polvere metallica fine, strato dopo meticoloso strato, all'interno di una camera controllata. Questo metodo è anche comunemente conosciuto con termini più specifici come Sinterizzazione Laser Diretta dei Metalli (DMLS) o Fusione Laser Selettiva (SLM).

La vera innovazione della sinterizzazione laser dei metalli non è solo la fusione della polvere; è la capacità di costruire componenti metallici incredibilmente complessi e completamente densi direttamente da un progetto digitale, raggiungendo geometrie impossibili da replicare con la lavorazione tradizionale.

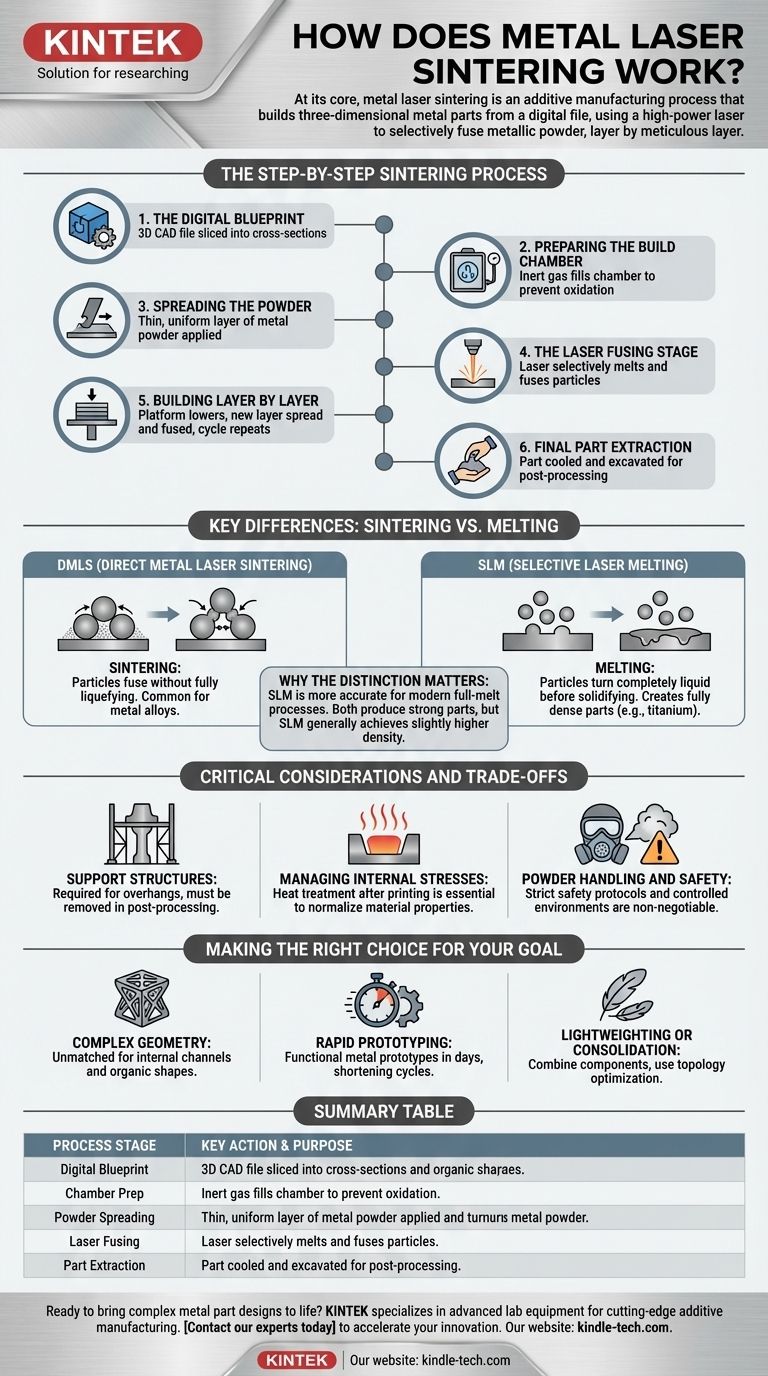

Il processo di sinterizzazione passo dopo passo

Comprendere il flusso di lavoro rivela la precisione e il controllo intrinseci di questa tecnologia. Ogni fase è fondamentale per produrre una parte finale di successo.

Il progetto digitale

Il processo inizia con un file di progettazione assistita da computer (CAD) 3D. Questo modello digitale viene quindi "affettato" da un software specializzato in centinaia o migliaia di sezioni trasversali sottili e bidimensionali, creando un set di istruzioni preciso per la macchina.

Preparazione della camera di costruzione

L'area di costruzione viene sigillata e riempita con un gas inerte, tipicamente argon o azoto. Questa atmosfera controllata è cruciale in quanto sposta l'ossigeno, impedendo alla polvere metallica fine di ossidarsi o bruciare alle alte temperature richieste per la fusione.

Spargimento della polvere

Una lama di ricopertura o un rullo si muove sulla piattaforma di costruzione, depositando uno strato estremamente sottile e uniforme della polvere metallica scelta, spesso spesso solo 20-60 micron.

La fase di fusione laser

Un laser a fibra ad alta potenza, guidato dal file CAD affettato, scansiona la superficie del letto di polvere. L'intensa energia del laser fonde e unisce selettivamente le particelle di polvere, solidificando la prima sezione trasversale della parte.

Costruzione strato per strato

Una volta completato uno strato, la piattaforma di costruzione si abbassa esattamente dello spessore di un singolo strato. La lama di ricopertura applica un nuovo strato di polvere e il laser fonde la sezione trasversale successiva, legandola a quella sottostante. Questo ciclo si ripete migliaia di volte fino a quando la parte non è completamente formata.

Estrazione della parte finale

Dopo il completamento della costruzione, la parte viene lasciata raffreddare all'interno della macchina. Viene quindi accuratamente estratta dalla polvere sciolta circostante, che può spesso essere setacciata e riutilizzata. La parte, ancora attaccata alla piastra di costruzione, passa quindi alla post-lavorazione.

Differenze chiave: Sinterizzazione vs. Fusione

Sebbene spesso usati in modo intercambiabile, i termini tecnici rivelano una distinzione sottile ma importante nella fisica del processo. Comprendere questo aiuta a chiarire le capacità e i risultati dei materiali.

DMLS (Sinterizzazione Laser Diretta dei Metalli)

Tecnicamente, la sinterizzazione comporta il riscaldamento della polvere fino a un punto in cui le particelle si fondono tra loro sulle loro superfici senza liquefarsi completamente. Questo processo è comune per le parti realizzate con leghe metalliche.

SLM (Fusione Laser Selettiva)

L'SLM utilizza una potenza laser maggiore per ottenere una fusione completa, il che significa che le particelle di polvere diventano completamente liquide prima di solidificarsi. Questo crea una parte completamente densa e omogenea ed è tipicamente utilizzato per materiali puri come il titanio o l'alluminio.

Perché la distinzione è importante

In pratica, la maggior parte delle macchine moderne raggiunge una fusione completa, rendendo l'SLM il termine fisicamente più accurato. Tuttavia, DMLS è un marchio ampiamente riconosciuto. Il punto chiave è che entrambi i processi producono parti metalliche robuste e dense, con l'SLM che generalmente raggiunge una densità e una resistenza leggermente superiori.

Considerazioni critiche e compromessi

La sinterizzazione laser dei metalli è uno strumento potente, ma non è privo di complessità. Un risultato positivo dipende dall'anticipazione e dalla gestione delle sfide chiave.

La necessità di strutture di supporto

Proprio come nella stampa 3D in plastica, qualsiasi sporgenza significativa o angolo acuto richiede strutture di supporto. Questi supporti sono stampati dallo stesso materiale e ancorano la parte alla piastra di costruzione, prevenendo la distorsione dovuta allo stress termico e fornendo al laser una superficie su cui costruire. Questi supporti devono essere rimossi meccanicamente in post-elaborazione.

Gestione delle sollecitazioni interne

I rapidi cicli di riscaldamento e raffreddamento intrinseci al processo possono accumulare sollecitazioni interne all'interno della parte. Un trattamento termico o un ciclo di distensione dopo la stampa è quasi sempre richiesto per normalizzare la microstruttura del materiale e garantire che le sue proprietà meccaniche siano stabili.

Manipolazione della polvere e sicurezza

Lavorare con polveri metalliche fini e atomizzate richiede rigorosi protocolli di sicurezza. Questi materiali possono essere un pericolo respiratorio e, in alcuni casi, combustibili. Una ventilazione adeguata, attrezzature protettive e ambienti controllati sono non negoziabili.

Fare la scelta giusta per il tuo obiettivo

La sinterizzazione laser dei metalli non è una soluzione universale; è un processo specializzato che eccelle quando i suoi punti di forza unici si allineano con l'obiettivo ingegneristico.

- Se il tuo obiettivo principale è la geometria complessa: Questa tecnologia è impareggiabile per la creazione di parti con canali di raffreddamento interni, strutture reticolari o forme organiche impossibili da lavorare.

- Se il tuo obiettivo principale è la prototipazione rapida: Consente la creazione di prototipi metallici funzionali direttamente da un file digitale in pochi giorni, accorciando drasticamente i cicli di sviluppo eliminando la necessità di utensili.

- Se il tuo obiettivo principale è l'alleggerimento o il consolidamento: Consente agli ingegneri di combinare più componenti in un'unica parte complessa e di utilizzare l'ottimizzazione topologica per rimuovere ogni grammo di materiale non necessario.

In definitiva, padroneggiare la sinterizzazione laser dei metalli significa comprenderla come un sistema di produzione completo, dalla progettazione digitale alla post-elaborazione finale.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Scopo |

|---|---|---|

| Progetto digitale | Il modello CAD 3D viene affettato in strati | Crea istruzioni per il laser |

| Preparazione della camera | La camera viene riempita con gas inerte (Argon/Azoto) | Previene l'ossidazione e la combustione della polvere |

| Spargimento della polvere | La lama di ricopertura stende un sottile strato di polvere metallica | Crea una nuova superficie per la fusione |

| Fusione laser | Il laser ad alta potenza scansiona e fonde le particelle di polvere | Costruisce la sezione trasversale della parte, strato per strato |

| Estrazione della parte | La parte viene estratta dalla polvere sciolta e raffreddata | Prepara la parte per la post-elaborazione |

Pronto a dare vita a complessi progetti di parti metalliche?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di produzione additiva all'avanguardia come la sinterizzazione laser dei metalli. Che tu stia prototipando, ricercando o aumentando la produzione, le nostre soluzioni ti aiutano a ottenere parti metalliche precise, dense e complesse più velocemente.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

Domande frequenti

- Quali substrati sono considerati superiori per la CVD del grafene? Scelta tra rame e nichel per la crescita di alta qualità

- Cos'è il metodo CVD? Una guida alla deposizione chimica da vapore per materiali ad alte prestazioni

- Come si definisce un film sottile? Svelare il Potere dei Materiali su Scala Nanometrica

- Qual è il metodo più comune per produrre il grafene? Scopri lo standard industriale per la produzione di alta qualità

- Qual è la funzione dei nastri riscaldanti nella CVD? Garantire la stabilità in fase vapore e prevenire l'otturazione delle linee

- Qual è il principio del processo CVD? Crescere materiali ad alte prestazioni dal gas

- Qual è la costruzione della deposizione chimica da vapore? Costruire film di elevata purezza con apparecchiature di precisione

- Qual è la differenza tra deposizione chimica da vapore e deposizione fisica da vapore? Una guida alle tecnologie di rivestimento a film sottile