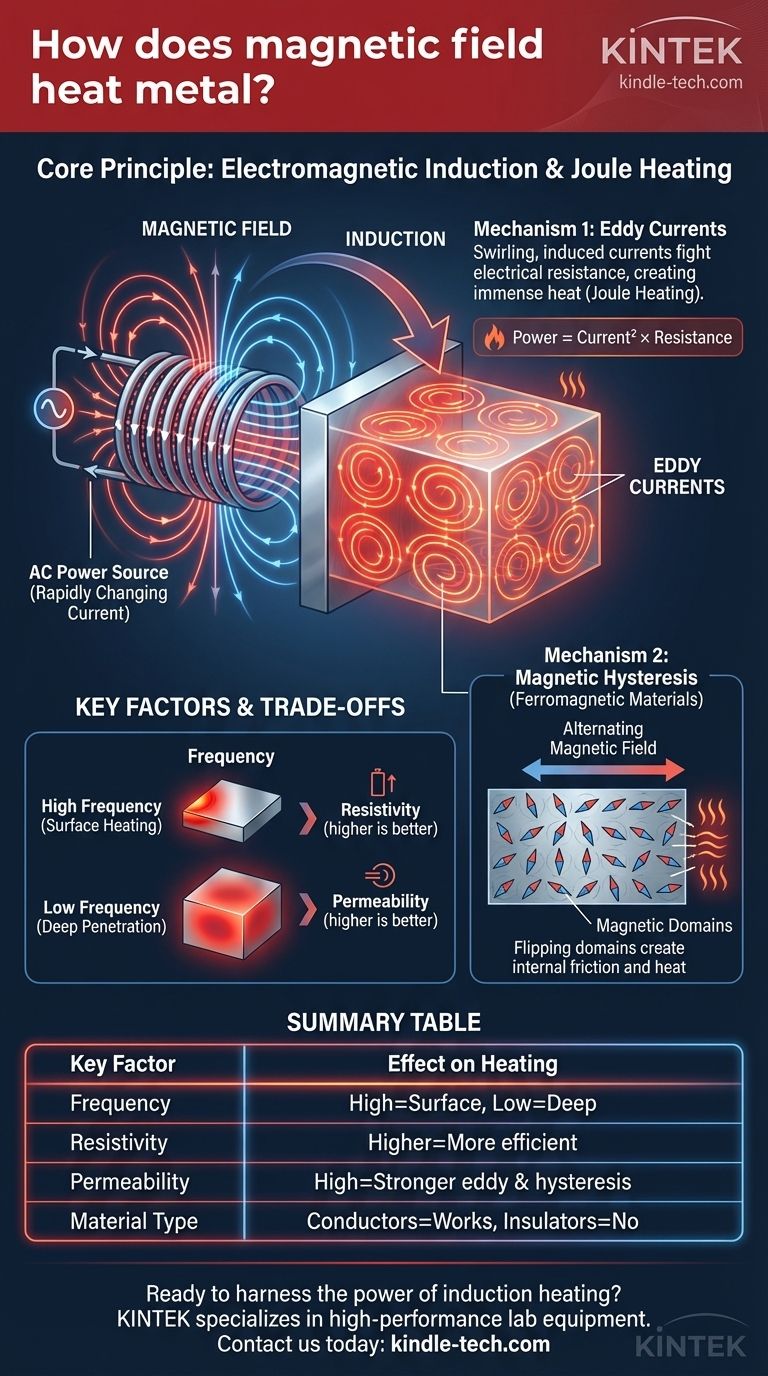

In breve, un campo magnetico riscalda il metallo inducendo al suo interno potenti correnti elettriche. Questo processo richiede un campo magnetico che cambia o alterna rapidamente, non uno statico. La resistenza elettrica naturale del metallo si oppone a queste correnti indotte, generando un calore immenso attraverso un processo identico a quello con cui una resistenza in un circuito elettronico si riscalda.

Il principio fondamentale è l'induzione elettromagnetica. Un campo magnetico alternato genera correnti elettriche circolari—chiamate correnti parassite—all'interno del metallo. La resistenza intrinseca del metallo converte questa energia elettrica in calore, un fenomeno noto come riscaldamento Joule.

Il Principio Fondamentale: La Legge di Induzione di Faraday

Un magnete stazionario accanto a un pezzo di metallo non farà nulla. La magia avviene quando il campo magnetico cambia nel tempo, un concetto fondamentale descritto dalla Legge di Induzione di Faraday.

Un Campo Che Cambia Crea Una Corrente

La Legge di Faraday afferma che un campo magnetico che cambia crea un campo elettrico. In un materiale conduttivo come il metallo, che è pieno di elettroni a flusso libero, questo campo elettrico indotto costringe gli elettroni a muoversi, creando una corrente elettrica.

Per ottenere ciò in pratica, utilizziamo un elettromagnete alimentato da una corrente alternata (CA). Invertendo rapidamente la direzione della corrente—spesso migliaia o milioni di volte al secondo—generiamo un campo magnetico potente e in costante cambiamento.

Meccanismo 1: Correnti Parassite (L'Effetto Primario)

Il meccanismo primario per questo riscaldamento è la generazione di correnti parassite. Si tratta di anelli chiusi di corrente indotta che vorticano all'interno del metallo, perpendicolarmente alla direzione del campo magnetico.

Puoi visualizzarle come vortici o mulinelli che si formano in un fiume mentre l'acqua scorre oltre una grande roccia. Il campo magnetico che cambia è il "flusso", e le correnti parassite sono i "mulinelli" di elettricità che crea all'interno del metallo.

Il Potere della Resistenza (Riscaldamento Joule)

Queste potenti correnti non fluiscono gratuitamente. Il metallo ha una resistenza elettrica intrinseca. Mentre le correnti parassite circolano contro questa resistenza, l'energia viene persa sotto forma di calore.

Questo è chiamato riscaldamento Joule, descritto dalla formula Potenza = Corrente² × Resistenza. Poiché le correnti indotte possono essere molto grandi, generano una quantità significativa di calore molto rapidamente. Questo è l'effetto di riscaldamento principale per i metalli non magnetici come alluminio, rame e ottone.

Meccanismo 2: Isteresi Magnetica (Per Ferro e Acciaio)

Per i materiali ferromagnetici come ferro, nichel e molti tipi di acciaio, un secondo meccanismo di riscaldamento contribuisce all'effetto: l'isteresi magnetica.

Inversione dei Domini Magnetici

I materiali ferromagnetici sono composti da regioni microscopiche chiamate domini magnetici, che agiscono come piccoli magneti permanenti. Quando non è presente alcun campo esterno, questi domini sono orientati casualmente.

Quando viene applicato un campo magnetico alternato esterno, esso costringe questi domini ad allinearsi e riallinearsi rapidamente con la direzione mutevole del campo.

Riscaldamento Tramite Attrito Interno

Questa costante e ad alta velocità inversione dei domini magnetici non è perfettamente efficiente. Crea un tipo di attrito interno all'interno della struttura cristallina del materiale, che genera calore.

Un'analogia comune è piegare una graffetta avanti e indietro. Il metallo nel punto di piegatura si scalda a causa dello stress interno e dell'attrito. Il riscaldamento per isteresi è un processo simile su scala microscopica. Questo effetto è più significativo a frequenze più basse e diminuisce man mano che il metallo si riscalda oltre la sua temperatura di Curie, il punto in cui perde le sue proprietà magnetiche.

Comprendere i Fattori Chiave

L'efficacia del riscaldamento a induzione dipende da diversi fattori, creando importanti compromessi nella sua applicazione.

Il Ruolo della Frequenza

La frequenza della corrente alternata è fondamentale. Le frequenze più alte generano correnti parassite che si concentrano vicino alla superficie del metallo. Questo fenomeno, noto come effetto pelle, è ideale per applicazioni come l'indurimento superficiale di parti in acciaio.

Al contrario, le frequenze più basse penetrano più in profondità nel metallo, consentendo un riscaldamento uniforme e completo di oggetti più grandi. Questo viene utilizzato per processi come la forgiatura o la fusione di grandi billette di metallo.

Le Proprietà del Materiale Contano

La resistività elettrica e la permeabilità magnetica di un materiale sono fondamentali. I materiali con resistività più elevata (come l'acciaio) si riscaldano più efficientemente dalle correnti parassite rispetto ai materiali con resistività molto bassa (come il rame).

L'alta permeabilità magnetica (presente nel ferro) concentra il campo magnetico, portando a correnti parassite più forti e al vantaggio aggiuntivo del riscaldamento per isteresi, rendendo i materiali ferromagnetici eccezionalmente ben riscaldabili.

Perché Alcuni Materiali Non Si Riscaldano

L'induzione non funziona su materiali non conduttivi come vetro, plastica o ceramica perché mancano gli elettroni liberi necessari per formare correnti parassite. Questo è il motivo per cui la superficie in vetro di un piano cottura a induzione rimane fredda mentre la pentola di ferro sopra si scalda.

Applicare Questo al Tuo Obiettivo

L'approccio giusto dipende interamente da ciò che si vuole ottenere.

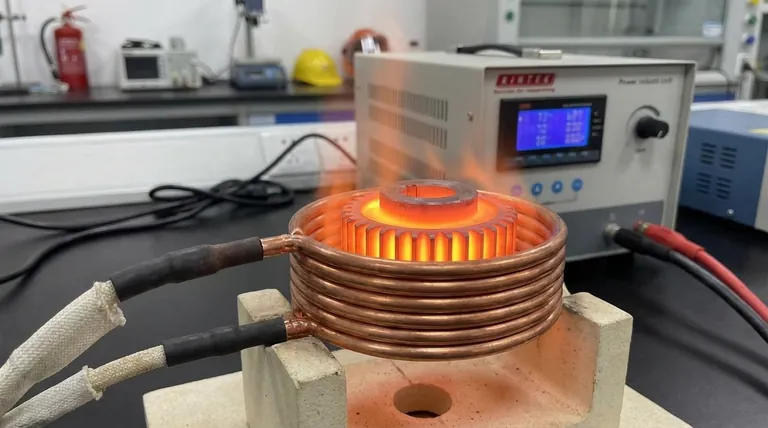

- Se il tuo obiettivo principale è l'indurimento superficiale di un ingranaggio in acciaio: Usa una frequenza molto alta per concentrare il calore esclusivamente sullo strato superficiale, mantenendo il nucleo forte e duttile.

- Se il tuo obiettivo principale è fondere un blocco di alluminio: Usa una frequenza molto più bassa per assicurarti che il campo magnetico penetri in profondità nel materiale per una fusione uniforme e completa.

- Se il tuo obiettivo principale è cucinare con un fornello a induzione: Il sistema utilizza una frequenza ottimizzata per riscaldare pentole ferromagnetiche (ferro, acciaio) utilizzando sia correnti parassite che isteresi, rimanendo sicuro e fresco al tatto.

In definitiva, il riscaldamento a induzione è una potente dimostrazione di come una legge fondamentale della fisica possa essere sfruttata per un controllo termico preciso ed efficiente.

Tabella Riepilogativa:

| Fattore Chiave | Effetto sul Riscaldamento |

|---|---|

| Frequenza | Alta frequenza = riscaldamento superficiale; Bassa frequenza = riscaldamento profondo |

| Resistività del Materiale | Maggiore resistività (es. acciaio) = riscaldamento più efficiente |

| Permeabilità Magnetica | Alta permeabilità (es. ferro) = correnti parassite più forti e riscaldamento per isteresi |

| Tipo di Materiale | Funziona sui conduttori (metalli); Non sugli isolanti (plastica, vetro) |

Pronto a sfruttare la potenza del riscaldamento a induzione nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione progettati per un controllo termico preciso in applicazioni di ricerca e industriali. Che tu abbia bisogno di indurimento superficiale, fusione o riscaldamento specializzato, le nostre soluzioni offrono efficienza, sicurezza e ripetibilità.

Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e scoprire come la nostra esperienza nelle attrezzature da laboratorio può migliorare i tuoi processi e risultati.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Che tipo di metallo viene utilizzato negli elementi riscaldanti? Una guida ai materiali per ogni temperatura e atmosfera

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni

- Quale materiale viene utilizzato per realizzare l'elemento riscaldante? Scegli la lega giusta per la tua applicazione