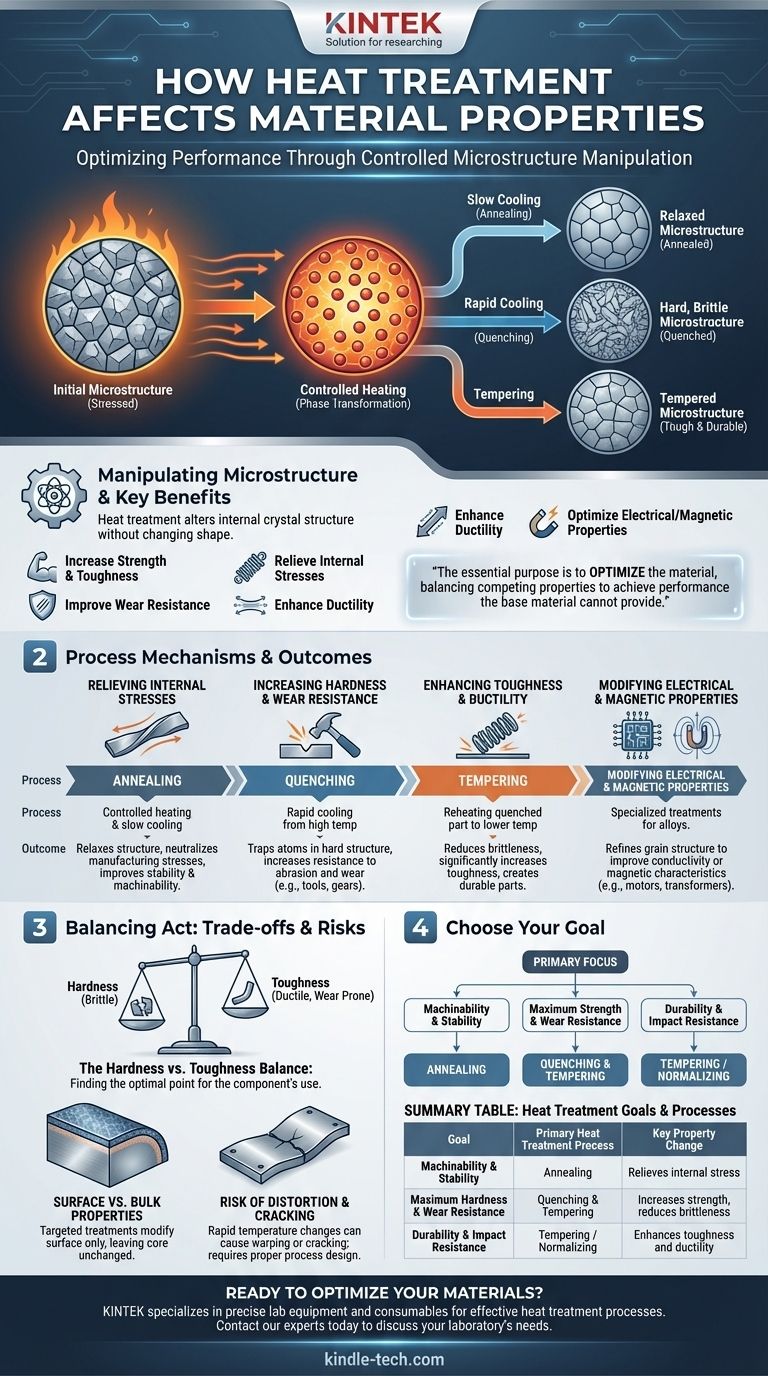

In sostanza, il trattamento termico è un processo controllato di riscaldamento e raffreddamento che altera fondamentalmente la microstruttura interna di un materiale. Questa manipolazione consente agli ingegneri di modificare con precisione le proprietà fisiche e meccaniche di un materiale, adattandone le prestazioni a un'applicazione specifica senza modificarne la forma. I vantaggi principali includono l'aumento della resistenza, il miglioramento della tenacità, l'aumento della resistenza all'usura e l'eliminazione delle sollecitazioni interne derivanti dalla produzione.

Lo scopo essenziale del trattamento termico non è solo quello di cambiare un materiale, ma di ottimizzarlo. È uno strumento ingegneristico fondamentale per bilanciare proprietà in competizione—come durezza e duttilità—per raggiungere un livello di prestazione che il materiale di base da solo non può fornire.

Il Principio Fondamentale: Manipolare la Microstruttura

Il trattamento termico funziona modificando la struttura cristallina interna di un materiale, più comunemente un metallo come l'acciaio. Controllando la temperatura, la durata del riscaldamento e la velocità di raffreddamento, è possibile determinare come gli atomi si dispongono, influenzando direttamente le proprietà finali del componente.

Alleviamento delle Sollecitazioni Interne

I processi di produzione come la saldatura, la lavorazione meccanica o la formatura introducono sollecitazioni significative nella struttura di un materiale. Queste sollecitazioni residue possono causare deformazioni o guasti prematuri.

Un ciclo controllato di riscaldamento e raffreddamento lento, noto come ricottura, consente alla struttura interna del materiale di rilassarsi e riallinearsi, neutralizzando efficacemente queste sollecitazioni e rendendo il pezzo più stabile e facile da lavorare.

Aumento della Durezza e della Resistenza all'Usura

Per rendere un materiale più duro, viene riscaldato ad alta temperatura e poi raffreddato rapidamente in un processo chiamato tempra. Questo raffreddamento rapido intrappola gli atomi in una struttura cristallina molto dura e fragile.

Questa maggiore durezza migliora direttamente la capacità di un componente di resistere all'abrasione, all'indentazione e all'usura, il che è fondamentale per utensili, ingranaggi e cuscinetti.

Miglioramento della Tenacità e della Duttilità

Una durezza estrema spesso comporta un grave svantaggio: la fragilità. Un pezzo temprato può essere molto duro ma potrebbe frantumarsi sotto un impatto improvviso.

Per contrastare ciò, viene spesso utilizzato un processo secondario chiamato rinvenimento. Il pezzo viene riscaldato nuovamente a una temperatura inferiore, il che riduce leggermente la durezza ma ne aumenta significativamente la tenacità (la capacità di assorbire energia e deformarsi senza fratturarsi). Ciò crea un pezzo più durevole e affidabile.

Modifica delle Proprietà Elettriche e Magnetiche

Oltre alle modifiche meccaniche, il trattamento termico può anche affinare la struttura granulare di un materiale per migliorarne specifiche proprietà fisiche.

Per alcune leghe, questo può migliorare la conduttività elettrica o ottimizzare le caratteristiche magnetiche, il che è essenziale per i componenti nei motori elettrici e nei trasformatori.

Comprendere i Compromessi

Il trattamento termico è un gioco di equilibrio. Il miglioramento di una proprietà spesso avviene a scapito di un'altra, e il processo stesso introduce rischi che devono essere gestiti.

Il Bilanciamento Durezza vs. Tenacità

Questo è il compromesso più fondamentale nel trattamento termico. Un materiale estremamente duro è spesso fragile. Al contrario, un materiale molto tenace e duttile è tipicamente più morbido e meno resistente all'usura.

L'obiettivo di uno specifico processo di trattamento termico è trovare il punto ottimale su questo spettro per l'uso previsto del componente.

Proprietà Superficiali vs. Proprietà di Massa

Alcune applicazioni richiedono che un pezzo abbia una superficie molto dura e resistente all'usura, mantenendo al contempo un nucleo più morbido e tenace per assorbire gli impatti.

Trattamenti come la nitrurazione al plasma o la cementazione modificano solo la chimica e la struttura superficiale, lasciando invariate le proprietà di massa del materiale. Ciò crea un materiale composito con il meglio di entrambi i mondi, ma è un processo più complesso e mirato rispetto al trattamento termico di massa.

Rischio di Distorsione e Crepature

I rapidi cambiamenti di temperatura coinvolti in processi come la tempra creano enormi sollecitazioni interne. Se non controllato attentamente, ciò può causare l'incurvamento, la distorsione o persino la rottura del pezzo durante il trattamento.

Una corretta progettazione del processo, la selezione dei materiali e la geometria del pezzo sono fondamentali per mitigare questi rischi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di trattamento termico specifico che scegli dovrebbe essere guidato direttamente dal requisito di prestazione primario del componente.

- Se la tua attenzione principale è la lavorabilità e la stabilità post-saldatura: Il tuo obiettivo è alleviare lo stress, quindi un processo come la ricottura è la scelta corretta.

- Se la tua attenzione principale è la massima resistenza e resistenza all'usura: Devi creare una struttura dura attraverso la tempra, seguita dal rinvenimento per ridurre la fragilità.

- Se la tua attenzione principale è la durabilità e la resistenza agli urti: Il tuo obiettivo è massimizzare la tenacità, il che spesso comporta il rinvenimento o la normalizzazione per creare una struttura interna resiliente.

In definitiva, considerare il trattamento termico come uno strumento strategico ti permette di sbloccare il pieno potenziale del materiale scelto.

Tabella Riassuntiva:

| Obiettivo | Processo di Trattamento Termico Primario | Modifica Chiave della Proprietà |

|---|---|---|

| Lavorabilità e Stabilità | Ricottura | Allevia le sollecitazioni interne |

| Massima Durezza e Resistenza all'Usura | Tempra e Rinvenimento | Aumenta la resistenza, riduce la fragilità |

| Durabilità e Resistenza agli Urti | Rinvenimento / Normalizzazione | Migliora la tenacità e la duttilità |

Pronto a ottimizzare i tuoi materiali?

KINTEK è specializzata nelle apparecchiature da laboratorio di precisione e nei materiali di consumo necessari per processi di trattamento termico efficaci. Sia che tu stia sviluppando nuove leghe o garantendo il controllo qualità, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio delle proprietà dei materiali.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno di riscaldamento a atmosfera controllata per la riduzione del Cu? Raggiungere stati catalitici attivi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione