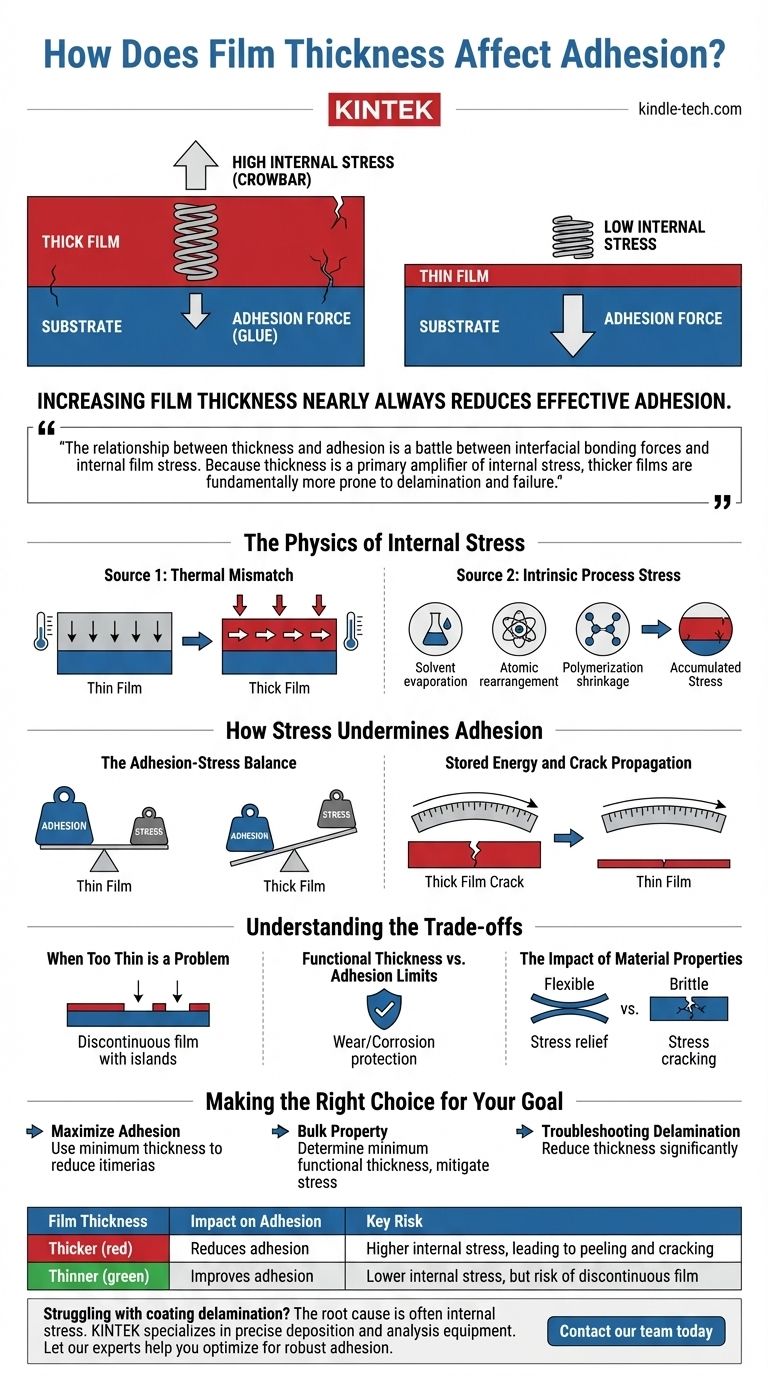

In quasi tutti i casi, l'aumento dello spessore del film riduce l'adesione effettiva. Sebbene possa sembrare controintuitivo, i film più spessi generano sollecitazioni interne maggiori, che agiscono direttamente contro le forze di legame che tengono il film al substrato. Questa sollecitazione interna è la ragione principale per cui i rivestimenti spessi sono più inclini a scollarsi, screpolarsi e delaminarsi.

La relazione tra spessore e adesione è una battaglia tra le forze di legame interfacciali e le sollecitazioni interne del film. Poiché lo spessore è un amplificatore primario delle sollecitazioni interne, i film più spessi sono intrinsecamente più inclini alla delaminazione e al cedimento.

La fisica delle sollecitazioni interne

Per comprendere il ruolo dello spessore, è necessario prima comprendere le sollecitazioni interne. Questa è la sollecitazione meccanica che esiste all'interno di un film anche senza l'applicazione di forze esterne.

Cosa sono le sollecitazioni interne?

Le sollecitazioni interne sono una forza all'interno del materiale del film che tira costantemente su se stesso e, cosa fondamentale, sul legame che ha con la superficie sottostante (il substrato).

Se questa forza di trazione interna diventa maggiore della forza di adesione, il film cederà.

Fonte 1: Disadattamento termico

La maggior parte dei film viene applicata ad alta temperatura e poi raffreddata a temperatura ambiente. Il film e il substrato hanno quasi sempre tassi di espansione termica diversi (Coefficiente di Espansione Termica, o CTE).

Quando il sistema si raffredda, un materiale tenta di contrarsi più dell'altro. Questo disadattamento crea sollecitazioni immense. Un film più spesso rappresenta un volume maggiore di materiale che tenta di contrarsi, generando una forza totale proporzionalmente maggiore.

Fonte 2: Sollecitazione intrinseca del processo

Le sollecitazioni possono anche essere incorporate nel film durante il processo di deposizione o polimerizzazione stesso.

Ciò può derivare dall'evaporazione del solvente nelle vernici, dalla riorganizzazione atomica nella deposizione sotto vuoto o dalla contrazione da polimerizzazione nelle resine epossidiche. Ancora una volta, più materiale si ha (un film più spesso), maggiore è la contrazione totale e le sollecitazioni accumulate.

Come le sollecitazioni minano l'adesione

Le sollecitazioni interne non riducono il legame chimico all'interfaccia, ma lavorano attivamente per rompere tale legame.

L'equilibrio adesione-sollecitazione

Pensa all'adesione come alla "colla" che tiene fermo il film. Pensa alle sollecitazioni interne come a un "piede di porco" integrato che cerca di sollevare il film.

Un film sottile potrebbe avere un piede di porco molto piccolo che viene facilmente contrastato dalla colla. Un film spesso ha un piede di porco molto più grande e potente che può superare facilmente la stessa quantità di colla.

Energia immagazzinata e propagazione delle crepe

Un film più spesso può immagazzinare più energia elastica, proprio come un righello piegato più spesso immagazzina più energia di uno sottile.

Se si forma un minuscolo difetto o una crepa (spesso a un bordo), questa elevata energia immagazzinata trova uno sfogo. Si rilascia rapidamente, spingendo la crepa in avanti e causando la delaminazione catastrofica del film. Un film sottile ha meno energia immagazzinata ed è meno probabile che alimenti questo tipo di cedimento.

Comprendere i compromessi

Sebbene generalmente più sottile sia meglio per l'adesione, ci sono limiti e considerazioni pratiche.

Quando essere troppo sottili è un problema

I film estremamente sottili (nell'intervallo dei nanometri) possono essere discontinui, formando isole isolate anziché uno strato coerente. Ciò si traduce in una scarsa adesione e non riesce a fornire la funzione prevista del film, come essere uno strato barriera.

È necessario avere uno spessore sufficiente per formare un film continuo prima che il principio "più sottile è meglio" si applichi veramente.

Spessore funzionale rispetto ai limiti di adesione

Molti film sono spessi per una ragione: fornire resistenza all'usura, protezione dalla corrosione o proprietà ottiche specifiche.

In questi casi, non è possibile semplicemente rendere il film più sottile. La sfida diventa gestire le sollecitazioni in un film spesso attraverso altri mezzi, come la selezione dei materiali, il controllo del processo o l'aggiunta di strati intermedi di rilascio delle sollecitazioni.

L'impatto delle proprietà dei materiali

Le proprietà del film stesso sono fondamentali. Un film flessibile e duttile può essere in grado di rilasciare le sollecitazioni attraverso una leggera deformazione, consentendo di applicarlo più spesso rispetto a un materiale rigido e fragile.

I materiali fragili come le ceramiche sono altamente suscettibili ai cedimenti di adesione legati alle sollecitazioni e devono essere mantenuti il più sottili possibile dal punto di vista funzionale.

Fare la scelta giusta per il tuo obiettivo

Lo spessore ideale del tuo film è un equilibrio tra la sua funzione prevista e i limiti fisici dell'adesione.

- Se la tua attenzione principale è massimizzare l'adesione: Utilizza lo spessore minimo assoluto richiesto per formare un film continuo che svolga la sua funzione di base.

- Se la tua attenzione principale è una proprietà di massa (ad esempio, resistenza all'usura): Determina lo spessore minimo che soddisfa le specifiche, quindi concentrati sulla mitigazione delle sollecitazioni attraverso la scelta dei materiali e l'ottimizzazione del processo (come la ricottura).

- Se stai risolvendo un problema di delaminazione: Le sollecitazioni interne dovute a uno spessore eccessivo sono il colpevole più probabile; il tuo primo esperimento dovrebbe essere quello di ridurre significativamente lo spessore del film.

In definitiva, il controllo dello spessore del film è una delle leve più critiche per gestire le sollecitazioni interne e garantire un'adesione robusta.

Tabella riassuntiva:

| Spessore del film | Impatto sull'adesione | Rischio chiave |

|---|---|---|

| Più spesso | Riduce l'adesione | Maggiore sollecitazione interna, che porta a scollamento e crepe |

| Più sottile | Migliora l'adesione | Minore sollecitazione interna, ma rischio di film discontinuo |

Stai riscontrando problemi di delaminazione o scollamento del rivestimento? La causa principale è spesso la sollecitazione interna dovuta a uno spessore del film non corretto. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per una deposizione e un'analisi precise, aiutandoti a ottimizzare il tuo processo per un'adesione robusta e affidabile. Lascia che i nostri esperti ti aiutino a identificare lo spessore ideale e a mitigare le sollecitazioni per la tua applicazione specifica. Contatta oggi il nostro team per una consulenza!

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Cos'è il metodo MPCVD? Una guida alla sintesi di diamanti ad alta purezza

- Come facilita un reattore al plasma a microonde la sintesi del diamante? Padroneggia MPCVD con tecnologia di precisione

- Quali sono i principali vantaggi del metodo CVD per la crescita dei diamanti? Ingegneria di gemme e componenti ad alta purezza

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Cos'è il metodo al plasma a microonde? Una guida alla sintesi di materiali di elevata purezza