In scienza dei materiali, la velocità di raffreddamento è la manopola di controllo principale per le proprietà meccaniche finali di un materiale. Nelle leghe trattabili termicamente come l'acciaio, una velocità di raffreddamento più rapida generalmente produce un materiale più duro e resistente, ma anche più fragile. Al contrario, una velocità di raffreddamento più lenta si traduce in un materiale più morbido e duttile con minore resistenza.

La velocità con cui una lega viene raffreddata da un'alta temperatura determina direttamente la sua struttura cristallina interna, nota come microstruttura. Questo crea un compromesso fondamentale e prevedibile: è possibile ottimizzare per la resistenza e la durezza o per la duttilità e la tenacità, ma non è possibile massimizzare entrambe le cose solo con la velocità di raffreddamento.

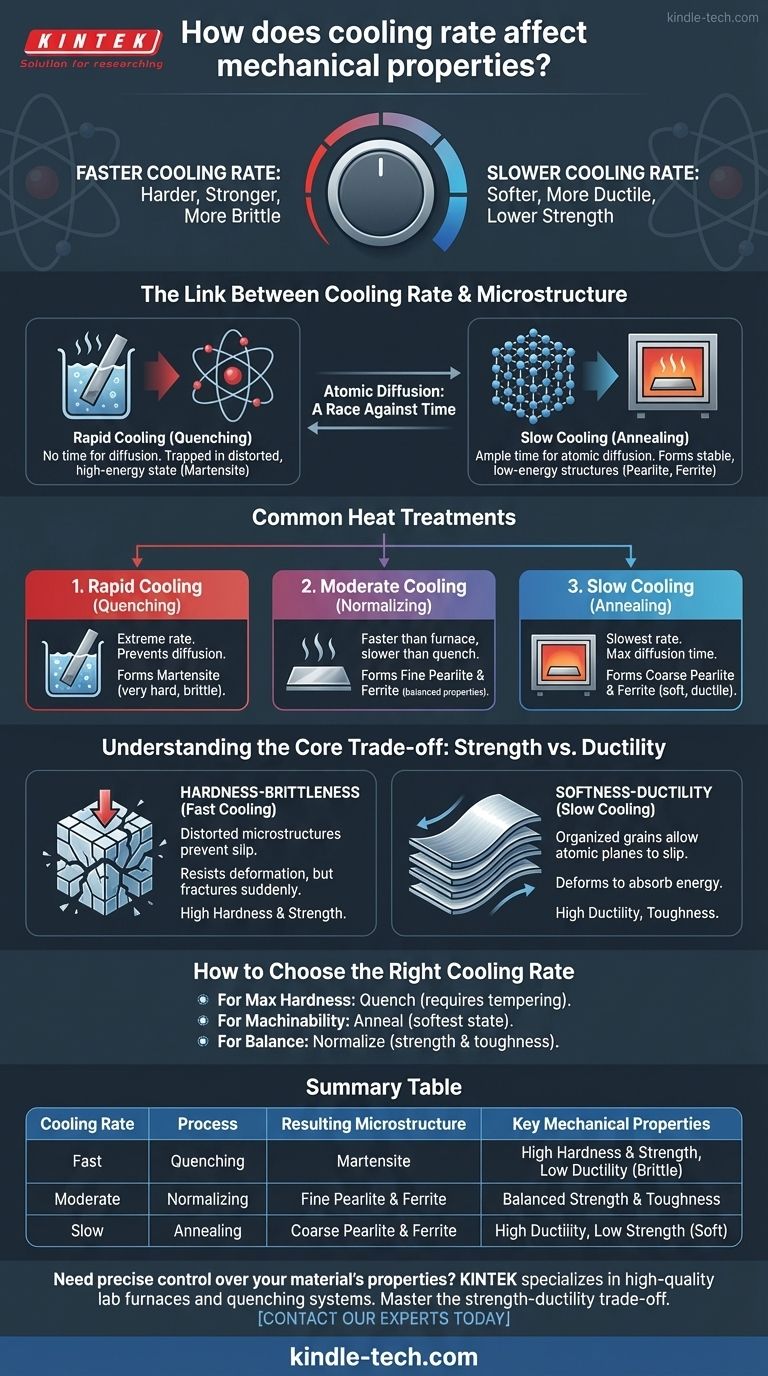

Il legame tra velocità di raffreddamento e microstruttura

Per capire come la velocità di raffreddamento influisce sulle proprietà, dobbiamo prima esaminare cosa accade all'interno del materiale a livello atomico. La disposizione degli atomi in diverse strutture cristalline, o fasi, è ciò che conferisce a un materiale le sue caratteristiche uniche.

Perché la microstruttura detta le proprietà

Le proprietà meccaniche come resistenza e duttilità non sono intrinseche a una composizione chimica; emergono dalla microstruttura del materiale. Una struttura che resiste allo scorrimento interno dei piani atomici sarà dura e resistente. Una struttura che consente questo scorrimento sarà morbida e duttile.

Il ruolo della diffusione atomica

I processi di trattamento termico iniziano riscaldando una lega fino a quando non forma una singola fase solida uniforme (come l'austenite nell'acciaio). Il processo di raffreddamento che segue è una corsa contro il tempo affinché gli atomi si riorganizzino in nuove fasi stabili.

Un raffreddamento più lento fornisce ampio tempo per la diffusione atomica, consentendo agli atomi di muoversi e organizzarsi in strutture morbide, stabili e a bassa energia. Un raffreddamento rapido nega questo tempo agli atomi, intrappolandoli in uno stato distorto, ad alta energia e altamente sollecitato.

Trattamenti termici comuni e i loro effetti

La velocità di raffreddamento è la variabile determinante nei tre trattamenti termici più comuni per l'acciaio: tempra, normalizzazione e ricottura.

Raffreddamento rapido (Tempra)

La tempra comporta il raffreddamento del materiale il più rapidamente possibile immergendolo in un mezzo come acqua, olio o salamoia.

Questa velocità di raffreddamento estrema impedisce la normale diffusione atomica. Nell'acciaio, forza la formazione di una microstruttura chiamata martensite, una struttura tetragonale a corpo centrato. Questa struttura è altamente sollecitata, estremamente dura e molto resistente, ma è anche eccezionalmente fragile.

Raffreddamento moderato (Normalizzazione)

La normalizzazione comporta il raffreddamento del materiale all'aria ferma. Questo è più veloce del raffreddamento in forno ma molto più lento della tempra.

Questa velocità consente una certa diffusione, risultando in una microstruttura a grana fine di perlite e ferrite. Questa struttura raffinata fornisce un buon equilibrio di proprietà: più resistente e dura di uno stato ricotto, ma più duttile e tenace di uno stato temprato.

Raffreddamento lento (Ricottura)

La ricottura è il processo più lento, in cui il materiale viene spesso lasciato raffreddare all'interno di un forno spento per molte ore.

Questo tempo massimo per la diffusione consente agli atomi di formare una microstruttura a grana grossa e a basso stress. Il materiale risultante è nel suo stato più morbido, più debole e più duttile, rendendolo facile da lavorare o formare.

Comprendere il compromesso fondamentale: resistenza contro duttilità

La relazione tra velocità di raffreddamento e proprietà meccaniche è governata da un compromesso fondamentale. Il miglioramento di una proprietà spesso avviene a scapito di un'altra.

La correlazione durezza-fragilità

Le microstrutture distorte e ad alto stress come la martensite, formate da un raffreddamento rapido, sono molto efficaci nel prevenire lo scorrimento atomico interno che costituisce la deformazione plastica. Questo le rende incredibilmente dure e resistenti.

Tuttavia, questa stessa resistenza alla deformazione significa che quando il materiale viene sovraccaricato, non ha meccanismi per deformarsi e assorbire energia. Invece, si frattura improvvisamente, che è la definizione di fragilità.

La relazione morbidezza-duttilità

Le microstrutture stabili e a basso stress formate da un raffreddamento lento hanno grani cristallini ordinati che consentono ai piani atomici di scorrere l'uno sull'altro relativamente facilmente. Questo rende il materiale morbido e ne riduce la resistenza complessiva.

Questa capacità di deformarsi internamente è ciò che definisce la duttilità. Consente al materiale di piegarsi, allungarsi e assorbire una quantità significativa di energia prima della frattura, rendendolo più tenace e tollerante in molte applicazioni.

Come scegliere la giusta velocità di raffreddamento

La selezione della velocità di raffreddamento appropriata non riguarda la ricerca di quella "migliore", ma il raggiungimento delle proprietà specifiche richieste per un'applicazione.

- Se la tua attenzione principale è la massima durezza: Tempratura per formare la martensite, ma tieni presente che ciò richiede quasi sempre un processo di rinvenimento secondario per ripristinare parte della tenacità.

- Se la tua attenzione principale è la lavorabilità e la rilassamento delle tensioni: Ricottura per ottenere lo stato più morbido e duttile possibile.

- Se la tua attenzione principale è un materiale bilanciato e raffinato: Normalizzazione per creare una struttura uniforme a grana fine con una buona combinazione di resistenza e tenacità.

In definitiva, padroneggiare la velocità di raffreddamento è fondamentale per progettare materiali che soddisfino esigenze prestazionali precise.

Tabella riassuntiva:

| Velocità di raffreddamento | Processo | Microstruttura risultante (nell'acciaio) | Proprietà meccaniche chiave |

|---|---|---|---|

| Veloce | Tempra | Martensite | Alta durezza e resistenza, bassa duttilità (fragile) |

| Moderata | Normalizzazione | Perlite fine e ferrite | Resistenza e tenacità bilanciate |

| Lenta | Ricottura | Perlite grossolana e ferrite | Alta duttilità, bassa resistenza (morbido) |

Hai bisogno di un controllo preciso sulle proprietà del tuo materiale? La giusta attrezzatura da laboratorio è fondamentale per ottenere velocità di raffreddamento accurate e risultati affidabili. KINTEK è specializzata in forni da laboratorio e sistemi di tempra di alta qualità progettati per trattamenti termici coerenti. Che tu stia sviluppando nuove leghe o garantendo il controllo qualità, le nostre soluzioni ti aiutano a padroneggiare il compromesso resistenza-duttilità. Contatta oggi i nostri esperti per trovare l'attrezzatura per il trattamento termico perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Cosa succede durante la sinterizzazione? Trasformare la polvere in componenti densi e resistenti

- Qual è la necessità di utilizzare un forno di essiccazione da laboratorio per i catalizzatori Mo-Ti-N? Proteggi la tua architettura porosa

- Qual è la temperatura del trattamento termico? Dipende dal tuo metallo e dalle proprietà desiderate

- Cos'è il processo di sputtering dei film sottili? Una guida alla deposizione PVD di alta qualità

- Quali sono le strutture delle muffe? Scopri i filamenti microscopici che costruiscono una colonia

- Perché il bromuro di potassio viene utilizzato come composto di riferimento nella spettroscopia IR? Sblocca un'analisi del campione chiara e senza interferenze

- Come funziona un miscelatore ad alta potenza a velocità regolabile nei test di corrosione dinamica? Migliora la simulazione dei refrattari

- Cos'è lo sputtering in termini semplici? Una guida alla deposizione di film sottili di alta qualità