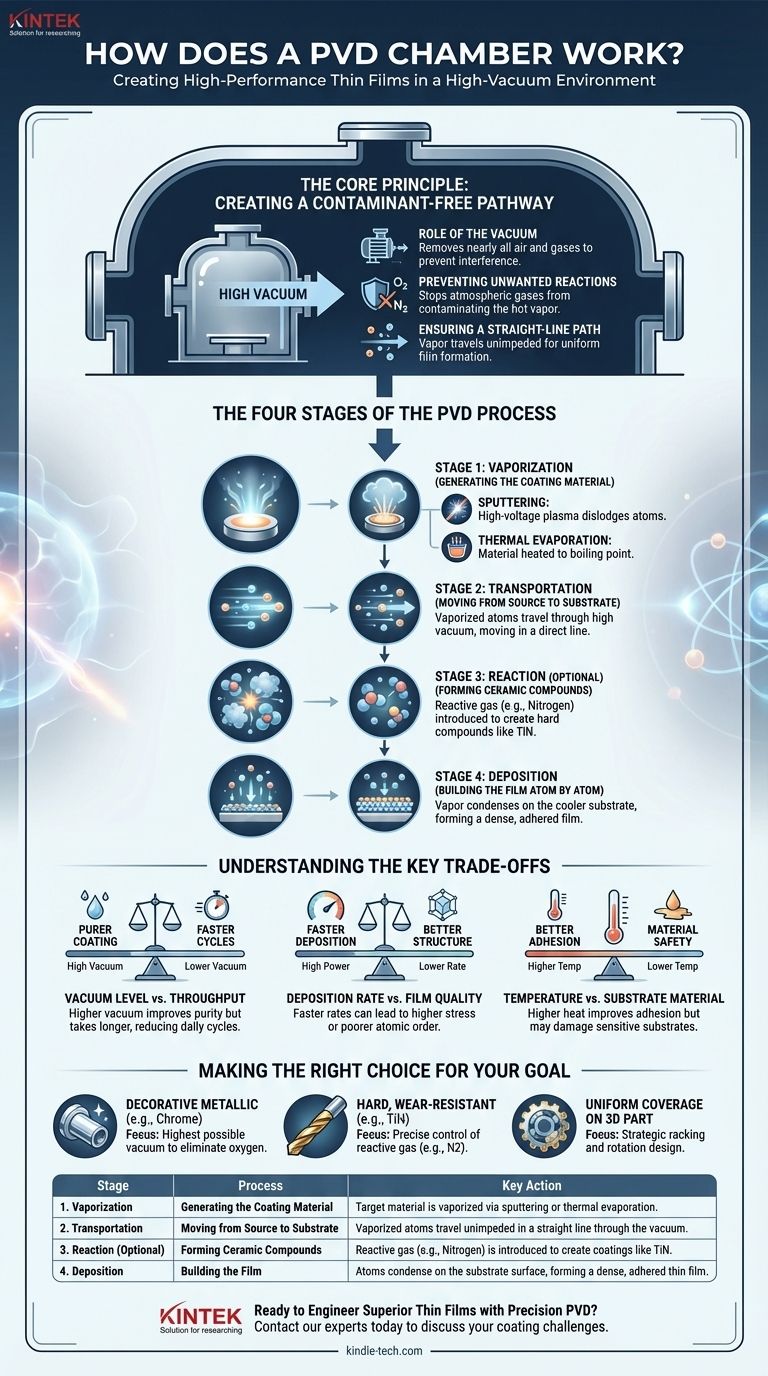

In sintesi, una camera PVD è un ambiente ad alto vuoto dove un materiale solido viene vaporizzato, trasportato e poi condensato atomo per atomo sulla superficie di un componente per formare un film sottile ad alte prestazioni. L'intero processo si basa sulla creazione di un vuoto quasi perfetto, che consente il viaggio preciso e in linea retta delle particelle di vapore da un materiale sorgente (il "bersaglio") alla parte da rivestire (il "substrato"). Questo processo può essere suddiviso in tre o quattro fasi chiave: Vaporizzazione, Trasporto, una Reazione opzionale e infine, Deposizione.

Lo scopo fondamentale di una camera PVD non è solo quello di contenere i pezzi, ma di creare un ambiente estremamente puro e controllato. L'alto vuoto è il fattore più critico, poiché elimina i contaminanti atmosferici e permette agli atomi vaporizzati di viaggiare indisturbati dalla sorgente al substrato, garantendo un rivestimento denso e puro.

Il Principio Fondamentale: Creare un Percorso Privo di Contaminanti

Per capire come funziona una camera PVD, devi prima capire perché è una camera a vuoto. L'intero processo si basa sulla creazione di un ambiente atomicamente pulito.

Il Ruolo del Vuoto

La camera viene sigillata e potenti pompe rimuovono quasi tutta l'aria, riducendo la pressione interna a una frazione di un miliardesimo della normale pressione atmosferica. Questo processo rimuove gas come ossigeno, azoto e vapore acqueo che altrimenti interferirebbero con il rivestimento.

Prevenire Reazioni Indesiderate

Se lasciati nella camera, i gas atmosferici reagirebbero immediatamente con il vapore metallico caldo ed energizzato. Questo creerebbe ossidi e altri composti, contaminando il film finale e alterandone drasticamente le proprietà, come colore, durezza e adesione.

Garantire un Percorso Rettilineo

Nel vuoto, gli atomi di rivestimento vaporizzati possono viaggiare in linea retta dalla sorgente al substrato. Senza vuoto, questi atomi si scontrerebbero costantemente con le molecole d'aria, disperdendoli casualmente in tutta la camera e impedendo la formazione di un film uniforme e denso.

Le Quattro Fasi del Processo PVD

Sebbene le tecnologie varino, il processo all'interno della camera segue una sequenza chiara.

Fase 1: Vaporizzazione (Generazione del Materiale di Rivestimento)

Innanzitutto, un materiale sorgente solido, noto come bersaglio, deve essere convertito in vapore. Questo viene tipicamente ottenuto in uno dei due modi:

- Sputtering: La camera viene riempita con una piccola quantità di gas inerte, solitamente Argon. Viene applicata un'alta tensione, creando un plasma. Gli ioni di Argon caricati positivamente vengono accelerati verso il bersaglio caricato negativamente, colpendolo con forza sufficiente a staccare, o "sputterare", atomi del materiale bersaglio.

- Evaporazione Termica: Il materiale sorgente viene riscaldato in un crogiolo utilizzando resistenza elettrica o un fascio di elettroni fino a quando non bolle ed evapora.

Fase 2: Trasporto (Spostamento dalla Sorgente al Substrato)

Gli atomi o le molecole vaporizzate viaggiano attraverso lo spazio ad alto vuoto all'interno della camera. Poiché non ci sono praticamente altre molecole di gas a interferire, si muovono in un percorso diretto, in linea retta, dal bersaglio al substrato.

Fase 3: Reazione (Un Passaggio Opzionale e Potente)

Per alcuni rivestimenti, questa è la fase più importante. Una quantità precisamente controllata di un gas reattivo (come azoto, ossigeno o un gas a base di carbonio) viene introdotta nella camera. Questo gas reagisce con il vapore metallico per formare un composto ceramico, creando rivestimenti come Nitruro di Titanio (TiN) o Carbonio Simil-Diamante (DLC). Questa reazione può avvenire a mezz'aria o sulla superficie del substrato stesso.

Fase 4: Deposizione (Costruzione del Film Atomo per Atomo)

Quando gli atomi di vapore raggiungono la superficie del substrato relativamente più freddo, si condensano. Questa condensazione si accumula, strato dopo strato, per formare un film sottile, denso e altamente aderente. L'orientamento dei pezzi all'interno della camera è fondamentale per garantire un'esposizione uniforme a questo flusso di vapore.

Comprendere i Compromessi Chiave

Il processo PVD non è un'unica impostazione, ma un equilibrio di variabili concorrenti che devono essere gestite per ottenere il risultato desiderato.

Livello di Vuoto vs. Produttività

Ottenere un vuoto più elevato si traduce in un rivestimento più puro perché rimuove più potenziali contaminanti. Tuttavia, pompare fino a pressioni estremamente basse richiede molto più tempo, il che riduce il numero di cicli che una macchina può eseguire in un giorno (produttività).

Velocità di Deposizione vs. Qualità del Film

Spesso è possibile aumentare la potenza al bersaglio per generare vapore e depositare il film più rapidamente. Tuttavia, una deposizione troppo veloce a volte può portare a un rivestimento con maggiore stress interno o una struttura atomica meno ordinata, il che può influire sulle sue prestazioni e adesione.

Temperatura vs. Materiale del Substrato

Sebbene il PVD sia un processo a "bassa temperatura" rispetto a metodi come la Deposizione Chimica da Vapore (CVD), il calore è comunque un fattore. Temperature più elevate del substrato possono migliorare l'adesione e la densità del film, ma potrebbero non essere adatte per materiali sensibili alla temperatura come plastiche o alcune leghe di alluminio.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la funzione della camera ti consente di adattare il processo al tuo risultato specifico.

- Se il tuo obiettivo principale è un rivestimento metallico puro e decorativo (ad esempio, cromo): La chiave è ottenere il vuoto più alto possibile per eliminare ossigeno e vapore acqueo, che offuscherebbero la finitura.

- Se il tuo obiettivo principale è un rivestimento ceramico duro e resistente all'usura (ad esempio, TiN): Il passaggio critico è il controllo preciso e l'introduzione uniforme del gas reattivo azoto.

- Se il tuo obiettivo principale è una copertura uniforme su un pezzo 3D complesso: Il design del rack e la rotazione dei pezzi all'interno della camera sono altrettanto importanti quanto i parametri di deposizione stessi.

Padroneggiando i principi di questo ambiente basato sul vuoto, si passa dal semplice utilizzo di un processo all'ingegnerizzazione di un risultato materiale specifico.

Tabella Riepilogativa:

| Fase | Processo | Azione Chiave |

|---|---|---|

| 1. Vaporizzazione | Generazione del Materiale di Rivestimento | Il materiale bersaglio viene vaporizzato tramite sputtering o evaporazione termica. |

| 2. Trasporto | Spostamento dalla Sorgente al Substrato | Gli atomi vaporizzati viaggiano indisturbati in linea retta attraverso il vuoto. |

| 3. Reazione (Opzionale) | Formazione di Composti Ceramici | Viene introdotto gas reattivo (es. Azoto) per creare rivestimenti come il TiN. |

| 4. Deposizione | Costruzione del Film | Gli atomi si condensano sulla superficie del substrato, formando un film sottile denso e aderente. |

Pronto a Progettare Film Sottili Superiori con PVD di Precisione?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la scienza dei materiali e l'ingegneria delle superfici. Sia che tu stia sviluppando rivestimenti resistenti all'usura, finiture decorative o film sottili funzionali, la nostra esperienza e le nostre soluzioni possono aiutarti a ottimizzare il tuo processo PVD per risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le sfide e gli obiettivi specifici del tuo laboratorio in materia di rivestimenti.

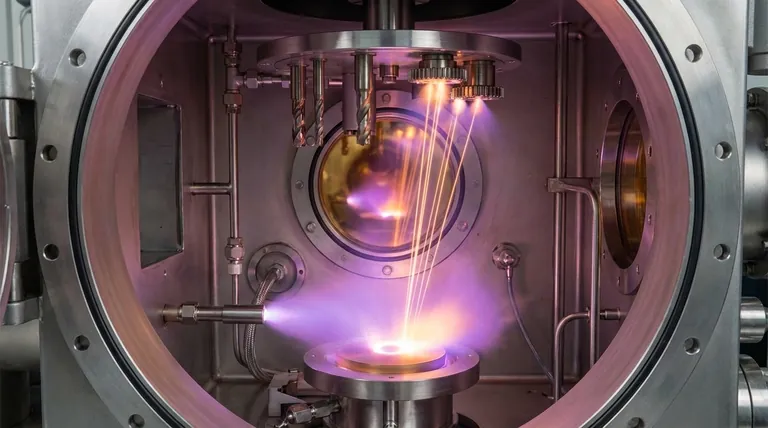

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore