Al suo interno, una fornace a muffola è un forno elettrico ad alta temperatura che utilizza una camera di riscaldamento schermata. È progettata per riscaldare i materiali a temperature precise, spesso fino a 1400°C, isolandoli dal contatto diretto con gli elementi riscaldanti e da qualsiasi contaminante. Questo processo si basa sulla conversione dell'energia elettrica in calore intenso e controllato all'interno di una scatola ben isolata.

Il principio fondamentale della fornace è il riscaldamento indiretto. Gli elementi elettrici riscaldano una camera sigillata (la "muffola"), che poi trasferisce il calore al contenuto tramite irraggiamento e convezione, garantendo un ambiente termico pulito e uniforme.

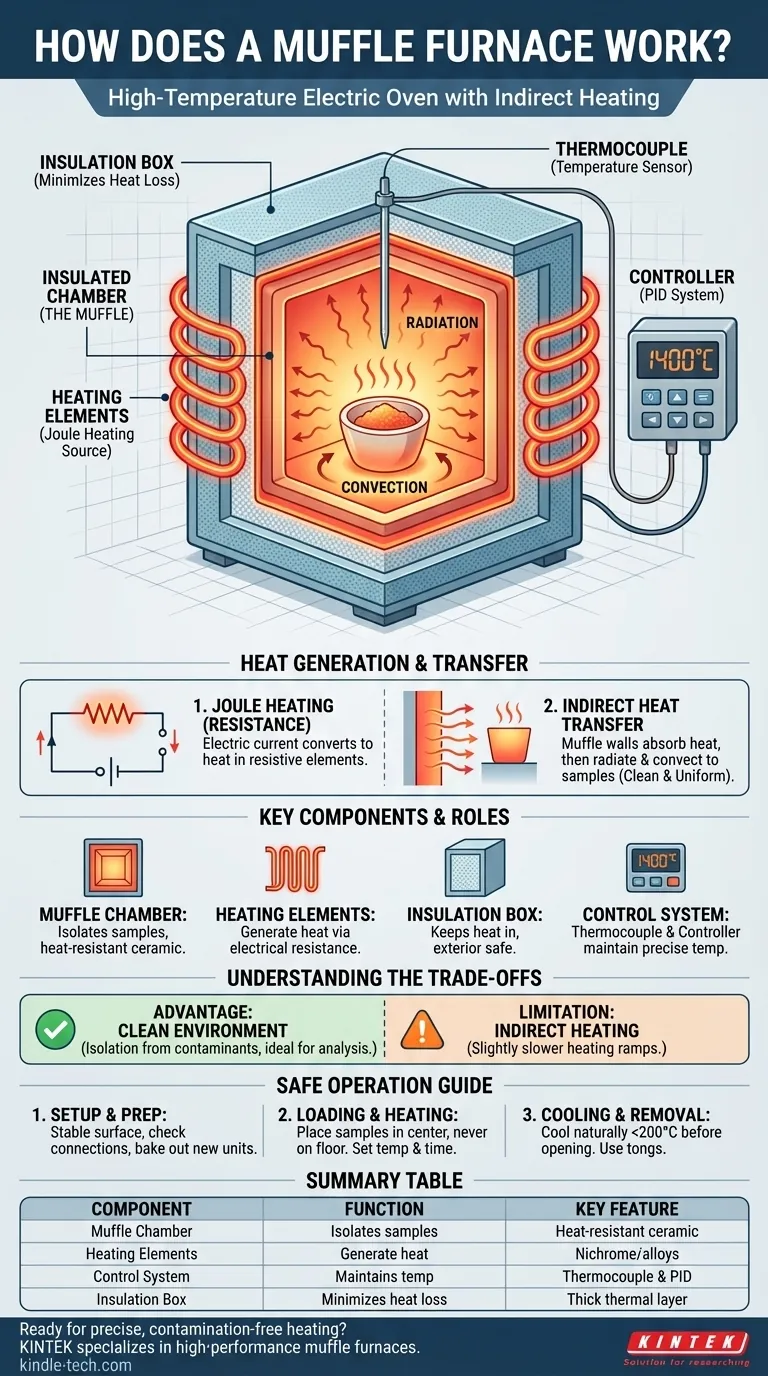

Come una Fornace a Muffola Genera Calore

Il funzionamento di una fornace a muffola si basa su un semplice principio di conversione dell'energia, eseguito con componenti di precisione per raggiungere temperature elevate.

Il Principio del Riscaldamento per Resistenza

La fonte di calore della fornace è il riscaldamento Joule, noto anche come riscaldamento per resistenza. Una corrente elettrica viene fatta passare attraverso elementi riscaldanti specializzati.

Questi elementi, spesso realizzati con materiali come nichelcromo o altre leghe, hanno un'elevata resistenza elettrica. Man mano che la corrente fatica a passare, costringe l'energia elettrica a convertirsi direttamente in energia termica.

Trasferimento di Calore all'Interno della Camera

Il calore generato non viene applicato direttamente ai campioni. Invece, gli elementi riscaldanti irradiano calore alle pareti interne della camera della fornace.

Le pareti della camera assorbono questa energia e, a loro volta, riscaldano l'atmosfera e i campioni all'interno attraverso una combinazione di irraggiamento e convezione. Questo metodo indiretto previene la contaminazione e garantisce una distribuzione della temperatura più uniforme.

I Componenti Chiave e i Loro Ruoli

Una fornace a muffola è un sistema di parti che lavorano insieme per creare un ambiente di riscaldamento controllato. Comprendere ogni parte chiarisce l'intero processo.

La Camera Isolante (La Muffola)

Questo è il cuore della fornace. È una camera sigillata tipicamente realizzata in un materiale ceramico resistente al calore. Questa "muffola" ceramica è ciò che isola il carico di lavoro dagli elementi riscaldanti.

Le sue proprietà refrattarie le consentono di resistere a temperature estreme senza degradarsi e di impedire la fuoriuscita di calore nella struttura esterna della fornace.

Gli Elementi Riscaldanti

Questi sono i conduttori che generano calore. Sono posizionati strategicamente attorno all'esterno della camera della muffola per fornire un riscaldamento uniforme.

La Scatola di Isolamento

Attorno alla muffola e ai suoi elementi riscaldanti c'è uno spesso strato di isolamento termico. Questo materiale minimizza la perdita di calore, consentendo alla fornace di raggiungere e mantenere temperature elevate in modo efficiente e mantenendo l'involucro esterno sicuro al tatto.

Il Sistema di Controllo della Temperatura

Questo è il cervello della fornace. Consiste in due parti principali:

- Una termocoppia, che è un sensore di temperatura che si estende nella camera di riscaldamento per misurare la temperatura interna in tempo reale.

- Un controllore (spesso un controllore PID), che è un microprocessore che confronta la lettura della termocoppia con la temperatura impostata dall'utente.

Il controllore regola quindi con precisione la potenza inviata agli elementi riscaldanti per aumentare, diminuire o mantenere la temperatura target, creando un ciclo di feedback continuo.

Comprendere i Compromessi

Sebbene altamente efficace, il design di una fornace a muffola presenta vantaggi e limitazioni specifici che è importante riconoscere.

Il Vantaggio della "Muffola": Un Ambiente Pulito

Il beneficio principale è l'isolamento. Poiché il materiale viene riscaldato indirettamente e non è esposto a fiamme, combustibile o sottoprodotti della combustione, il processo di riscaldamento è eccezionalmente pulito.

Questo è fondamentale per applicazioni come l'analisi chimica, la calcinazione di materia organica o il trattamento di materiali sensibili dove la contaminazione invaliderebbe i risultati.

La Limitazione: Riscaldamento Indiretto

Il compromesso per questo ambiente pulito è che il trasferimento di calore è meno diretto rispetto ad altri tipi di fornace. Ciò può comportare rampe di riscaldamento leggermente più lente rispetto a una fornace in cui una fiamma o gli elementi sono a contatto diretto con il carico di lavoro.

Tuttavia, per la maggior parte delle applicazioni di laboratorio e di ricerca, l'uniformità e la purezza del processo di riscaldamento superano di gran lunga una piccola differenza nella velocità di riscaldamento.

Una Guida Passo-Passo per un Funzionamento Sicuro

Un uso corretto è essenziale per risultati accurati e per garantire la longevità della fornace.

Configurazione Iniziale e Preparazione

Prima dell'uso, assicurarsi che la fornace sia su una superficie stabile e livellata e che il controllore non sia troppo vicino al corpo della fornace per prevenire il surriscaldamento. Collegare la termocoppia e assicurarsi che tutti i cablaggi siano sicuri e correttamente messi a terra.

Per una nuova fornace o una che è rimasta inutilizzata per molto tempo, è consigliabile eseguire un ciclo di riscaldamento a vuoto per eliminare umidità o impurità.

Caricamento e Riscaldamento dei Campioni

Posizionare i campioni, spesso in crogioli ceramici, al centro della camera. Non posizionare mai i campioni direttamente sul fondo della fornace o a contatto con gli elementi riscaldanti, poiché ciò crea un rischio di incendio e può danneggiare l'attrezzatura.

Chiudere lo sportello, impostare la temperatura e il tempo desiderati sul controllore e avviare il ciclo di riscaldamento. Mantenere lo sportello chiuso per prevenire la perdita di calore e lo shock termico dovuto all'aria fredda.

Raffreddamento e Rimozione dei Campioni

Una volta completato il ciclo di riscaldamento, spegnere l'alimentazione della fornace. Non aprire immediatamente lo sportello. Lasciare che la fornace si raffreddi naturalmente a una temperatura sicura (tipicamente inferiore a 200°C) prima di aprire lo sportello e rimuovere con cura i campioni con le pinze.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione determina come dovresti considerare le capacità della fornace.

- Se il tuo obiettivo principale è il test dei materiali o il trattamento termico: Comprendi che la fornace fornisce un ambiente di riscaldamento pulito, controllato e uniforme, che è cruciale per ottenere risultati riproducibili.

- Se il tuo obiettivo principale è la calcinazione o l'analisi gravimetrica: Apprezza l'isolamento dai sottoprodotti della combustione, poiché ciò garantisce che qualsiasi variazione di peso misurata sia dovuta esclusivamente alla reazione del campione al calore.

- Se il tuo obiettivo principale è la sicurezza e la longevità dell'attrezzatura: Segui sempre un protocollo di riscaldamento e raffreddamento graduale e non posizionare mai i campioni a contatto diretto con il fondo della camera della fornace.

Comprendendo questi principi, puoi utilizzare una fornace a muffola non solo come uno strumento, ma come uno strumento di precisione per la tua specifica applicazione.

Tabella Riepilogativa:

| Componente | Funzione | Caratteristica Chiave |

|---|---|---|

| Camera Isolante (Muffola) | Isola i campioni dagli elementi riscaldanti | Realizzata in ceramica resistente al calore |

| Elementi Riscaldanti | Generano calore tramite resistenza elettrica | Spesso realizzati in nichelcromo o leghe |

| Sistema di Controllo della Temperatura | Mantiene un punto di riferimento di temperatura preciso | Utilizza termocoppia e controllore PID |

| Scatola di Isolamento | Minimizza la perdita di calore e garantisce la sicurezza | Spesso strato di isolamento termico |

Pronto a ottenere un riscaldamento preciso e privo di contaminazioni nel tuo laboratorio? KINTEK è specializzata in forni a muffola ad alte prestazioni e attrezzature da laboratorio progettate per precisione e durata. Che tu stia conducendo test sui materiali, calcinazione o trattamenti termici, le nostre soluzioni garantiscono risultati affidabili. Contatta i nostri esperti oggi stesso per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Il punto di fusione cambia mai? Svela i segreti della pressione e della purezza

- Qual è il materiale interno del forno a muffola? Scopri il nucleo refrattario per la precisione ad alta temperatura

- Quali sono le precauzioni di sicurezza per il forno a muffola? Una guida completa per un funzionamento sicuro ad alta temperatura

- Come si usa il forno a muffola? Padroneggiare la lavorazione ad alta temperatura in modo sicuro e preciso

- Liquidi diversi fondono a velocità diverse? Svela la scienza dei punti di fusione e delle proprietà dei materiali