Per preparare una pastiglia pressata per l'analisi XRF, è necessario prima macinare il campione in una polvere molto fine, tipicamente inferiore a 75 micrometri. Questa polvere viene quindi accuratamente miscelata con un agente legante, caricata in una matrice di pressatura e compressa ad alta pressione (solitamente 15-40 tonnellate) per formare una tavoletta solida e stabile. Questo metodo è una pratica standard perché è veloce, economico e crea la forma ideale del campione per un'analisi accurata: un disco denso e omogeneo con una superficie perfettamente piatta.

L'obiettivo finale della creazione di una pastiglia pressata non è solo quello di solidificare una polvere, ma di eliminare gli errori analitici causati da dimensioni delle particelle e vuoti superficiali incoerenti. Una pastiglia ben fatta è la base di dati XRF affidabili e ripetibili.

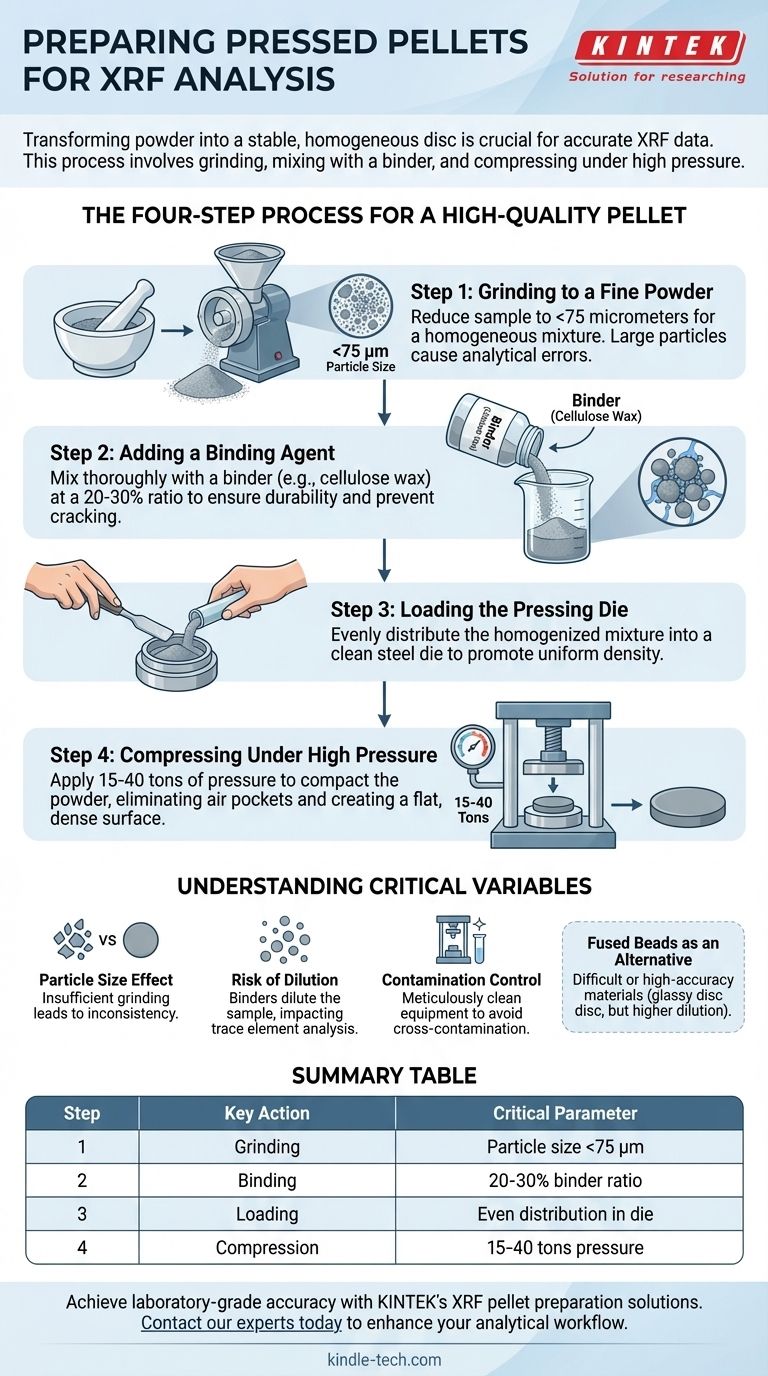

Il processo in quattro fasi per una pastiglia di alta qualità

Ottenere una pastiglia campione ideale richiede un approccio metodico. Ogni fase è progettata per minimizzare le variabili che possono influire negativamente sulla qualità dei risultati XRF.

Fase 1: Macinazione in polvere fine

La prima e più critica fase è la riduzione del campione in una polvere fine e uniforme. L'obiettivo è raggiungere una dimensione delle particelle inferiore a 75 micrometri (<75 µm).

Questo livello di finezza è essenziale per creare un campione omogeneo. Particelle grandi o incoerenti possono causare una dispersione imprevedibile del fascio di raggi X, portando a errori analitici significativi.

Fase 2: Aggiunta di un agente legante

Mentre alcuni materiali possono essere pressati direttamente, la maggior parte richiede un legante per creare una pastiglia durevole e priva di crepe. Si tratta tipicamente di una miscela di cera di cellulosa.

Un punto di partenza comune è un rapporto legante-campione dal 20% al 30%. Il legante riempie i vuoti microscopici e aiuta le particelle del campione ad aderire l'una all'altra sotto pressione, garantendo che la pastiglia finale sia meccanicamente stabile.

Fase 3: Caricamento della matrice di pressatura

La miscela omogeneizzata di polvere e legante viene quindi versata in una matrice per pastiglie. Si tratta tipicamente di una tazza o anello d'acciaio che contiene il materiale durante la compressione.

Assicurarsi che la matrice sia pulita per prevenire la contaminazione incrociata tra i campioni. La polvere deve essere distribuita uniformemente per promuovere una densità uniforme nella pastiglia finale.

Fase 4: Compressione ad alta pressione

La matrice caricata viene posta in una pressa da laboratorio. Viene applicata una pressione tra 15 e 40 tonnellate per compattare la polvere in una tavoletta solida.

Questa alta pressione espelle le sacche d'aria e assicura che le particelle siano a stretto contatto, creando la superficie piatta e densa richiesta per misurazioni XRF accurate.

Comprendere i compromessi e le variabili critiche

Seguire semplicemente i passaggi non è sufficiente; comprendere le variabili e le potenziali insidie è ciò che distingue i risultati accettabili da quelli eccellenti.

L'impatto della dimensione delle particelle

Se la macinazione è insufficiente, la pastiglia risultante non sarà veramente omogenea. Questo "effetto dimensione delle particelle" è una delle fonti più comuni di errore nell'XRF, poiché i grani più grandi possono assorbire o fluorescere i raggi X in modo sproporzionato.

Il rischio di diluizione

L'uso di un legante è spesso necessario, ma diluisce anche il campione. Sebbene questo sia meno problematico per gli elementi maggiori, può essere problematico per l'analisi degli elementi in tracce. Troppo legante può spingere la loro concentrazione al di sotto del limite di rilevamento dello strumento.

Controllo della contaminazione

La contaminazione può invalidare i risultati. Utilizzare sempre recipienti di macinazione, spatole e matrici di pressatura meticolosamente puliti. Per evitare la contaminazione incrociata, è buona pratica utilizzare attrezzature dedicate per tipi di campioni molto diversi.

Perle fuse come alternativa

Le pastiglie pressate non sono l'unica opzione. Per materiali molto difficili da macinare o per applicazioni che richiedono la massima precisione per gli elementi maggiori, le perle fuse sono un'alternativa comune. Ciò comporta la miscelazione del campione con un flusso di borato di litio e la sua fusione in un disco vetroso, che garantisce una perfetta omogeneità ma causa una maggiore diluizione.

Fare la scelta giusta per il tuo obiettivo

Il tuo metodo di preparazione dovrebbe essere allineato alle tue esigenze analitiche. Utilizza queste linee guida per orientare il tuo approccio.

- Se il tuo obiettivo principale è un'analisi rapida e di routine: Le pastiglie pressate offrono un equilibrio ineguagliabile tra velocità, basso costo e risultati di alta qualità per la maggior parte dei materiali comuni.

- Se il tuo obiettivo principale è la quantificazione di elementi in tracce: Sii meticoloso con il rapporto del legante per minimizzare la diluizione e applica rigorosi protocolli di pulizia per prevenire qualsiasi contaminazione incrociata.

- Se il tuo campione si sta rompendo o è meccanicamente instabile: Aumenta leggermente il rapporto legante-campione o assicurati di applicare una pressione sufficiente all'interno dell'intervallo consigliato.

- Se il tuo materiale è estremamente duro o chimicamente complesso: Considera il metodo delle perle fuse come un'alternativa più robusta, sebbene più complessa, per ottenere una completa omogeneità.

In definitiva, una procedura di preparazione coerente e ben documentata è la chiave per generare dati XRF affidabili.

Tabella riassuntiva:

| Fase | Azione chiave | Parametro critico |

|---|---|---|

| 1 | Macinazione | Dimensione delle particelle <75 µm |

| 2 | Legatura | Rapporto legante 20-30% |

| 3 | Caricamento | Distribuzione uniforme nella matrice |

| 4 | Compressione | Pressione 15-40 tonnellate |

Ottieni una precisione di laboratorio con le soluzioni KINTEK per la preparazione di pastiglie XRF. Le nostre attrezzature e materiali di consumo da laboratorio specializzati sono progettati per aiutarti a creare pastiglie pressate perfette ogni volta, garantendo campioni omogenei e dati analitici affidabili. Che tu stia elaborando campioni di routine o materiali complessi, KINTEK fornisce gli strumenti di precisione e l'esperienza di cui il tuo laboratorio ha bisogno. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di preparazione XRF e scoprire come possiamo migliorare il tuo flusso di lavoro analitico.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Come fa una pressa idraulica a caldo da laboratorio a garantire la qualità dei compositi di PHBV/fibre naturali? Guida esperta

- Quale ruolo svolge una pressa idraulica da laboratorio nella fabbricazione di batterie allo stato solido? Miglioramento della conduttività ionica

- Come funziona una pressa a caldo idraulica? Sblocca la precisione nell'incollaggio e nella formatura dei materiali

- Qual è lo scopo dell'applicazione di alta pressione nella preparazione di catodi a secco? Raggiungere la massima densità delle batterie a stato solido

- Quali vantaggi offre la pressatura a caldo rispetto alla pressatura a freddo? Migliorare le prestazioni dell'elettrolita allo stato solido solfuro