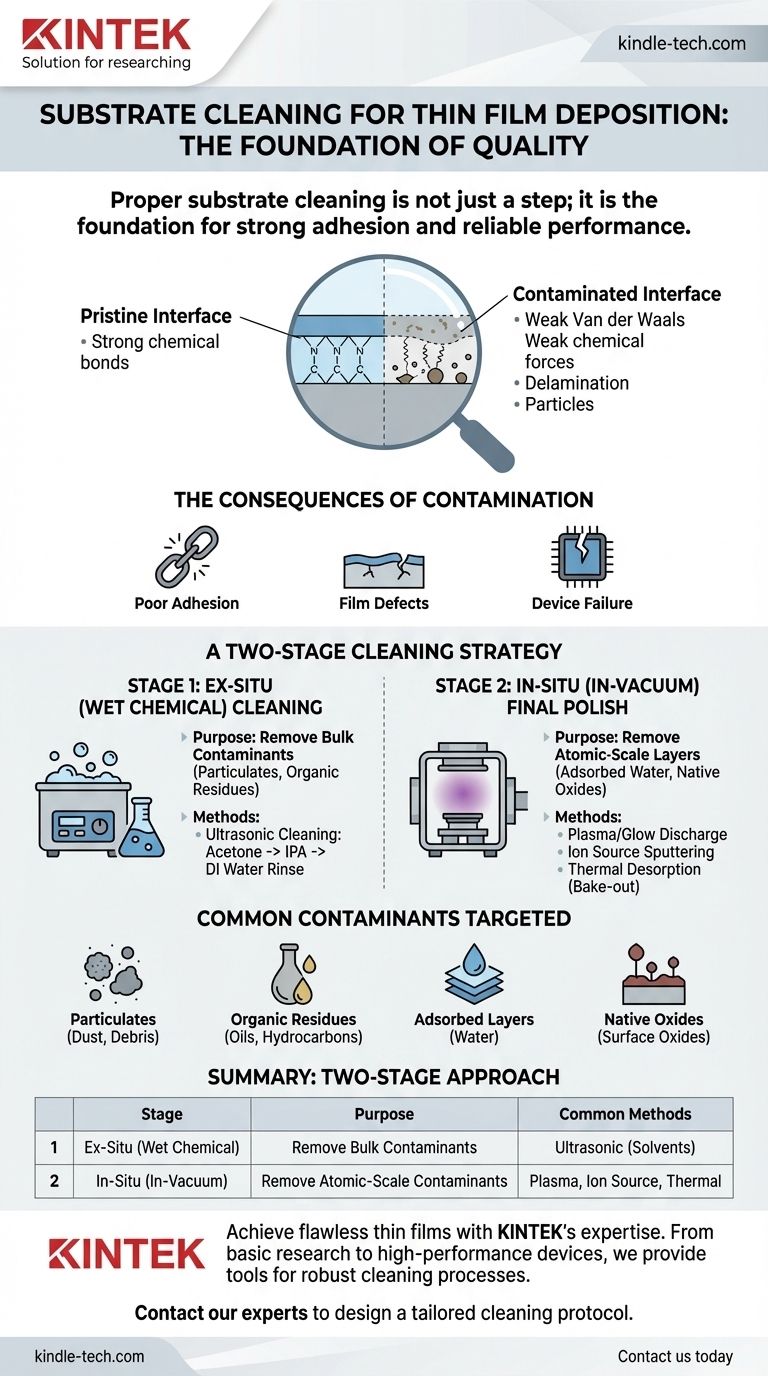

Una corretta pulizia del substrato non è un passaggio preliminare; è il fondamento di una deposizione di film sottili di alta qualità. Il processo tipicamente prevede un approccio multistadio, che inizia con una pulizia chimica ex-situ utilizzando solventi in un bagno a ultrasuoni per rimuovere i contaminanti più grossolani. Segue una fase critica di pulizia in-situ all'interno della camera a vuoto utilizzando metodi come il trattamento al plasma o le sorgenti ioniche per rimuovere gli strati atomici finali di contaminazione poco prima dell'inizio della deposizione.

La pulizia del substrato è un processo sistematico progettato per eliminare i contaminanti a ogni scala, dalla polvere e dagli oli visibili a monostrati invisibili di acqua adsorbita e ossidi nativi. Non riuscire a ottenere una superficie veramente incontaminata è la causa più comune di scarsa adesione del film, proprietà incoerenti e guasti del dispositivo.

Il Ruolo Critico di una Superficie Incontaminata

Per creare un film sottile ad alta integrità, gli atomi depositati devono formare un legame forte e diretto con gli atomi del substrato. Qualsiasi strato contaminante interposto agisce come un punto debole, compromettendo l'intera struttura.

Perché la Pulizia Determina il Successo del Film

Una superficie contaminata impedisce fondamentalmente una corretta adesione del film. Gli atomi del processo di deposizione atterrano su uno strato di olio, acqua o polvere invece che sul substrato stesso, portando a deboli forze di Van der Waals invece di forti legami chimici.

Questa scarsa adesione è la causa principale di stress del film, sfogliamento e delaminazione, che si traduce nel completo fallimento del dispositivo o del rivestimento.

L'Impatto sulle Proprietà del Film

I contaminanti sono essenzialmente difetti. Interrompono la crescita uniforme del film, creando incongruenze nella sua struttura e densità.

Questi difetti strutturali degradano direttamente le proprietà funzionali del film. Per i rivestimenti ottici, ciò può significare una ridotta trasparenza o una riflettività errata. Per i film elettronici, può portare a una maggiore resistenza elettrica, cortocircuiti o prestazioni imprevedibili.

I Nemici: Contaminanti Comuni

Le strategie di pulizia sono progettate per colpire quattro categorie principali di contaminanti:

- Particolato: Polvere, fibre e altri detriti sciolti.

- Residui Organici: Oli da manipolazione (impronte digitali), fluidi di lavorazione e idrocarburi atmosferici.

- Strati Adsorbiti: Principalmente molecole d'acqua dall'umidità ambientale che formano rapidamente un sottile strato su qualsiasi superficie esposta.

- Ossidi Nativi: Un sottile strato di ossido che si forma naturalmente su molti materiali (come silicio o alluminio) quando esposti all'aria.

Una Strategia di Pulizia in Due Fasi

Un protocollo di pulizia efficace è un uno-due: una pulizia grossolana all'esterno della camera seguita da una lucidatura a livello atomico all'interno della camera.

Fase 1: Pulizia Ex-Situ (Chimica Umida)

Questa è la prima linea di difesa, progettata per rimuovere la contaminazione organica e particellare più grossolana. Il metodo più comune è la pulizia a ultrasuoni.

Il substrato viene immerso in una sequenza di solventi, tipicamente acetone, poi alcool isopropilico (IPA) e infine acqua deionizzata (DI). Le onde sonore ad alta frequenza creano bolle di cavitazione microscopiche che puliscono la superficie.

Fase 2: Lucidatura Finale In-Situ (Sotto Vuoto)

Dopo che il substrato è stato caricato nella camera di deposizione e si è raggiunto il vuoto, viene eseguita una pulizia finale per rimuovere gli strati microscopici che rimangono.

La pulizia al plasma o a scarica luminescente è una tecnica comune. Un gas a bassa pressione (come Argon o Ossigeno) viene energizzato con un campo RF, creando un plasma. Gli ioni energetici bombardano delicatamente la superficie, spruzzando via i contaminanti finali.

La pulizia con sorgente ionica offre un approccio più controllato. Un cannone ionico dedicato genera un fascio focalizzato di ioni che può essere diretto sul substrato per spruzzare fisicamente via i contaminanti e persino gli ossidi nativi più ostinati.

La desorbimento termico (preriscaldamento) comporta il riscaldamento del substrato sotto vuoto. Questo "cuoce via" le molecole d'acqua adsorbite e altri contaminanti volatili, che vengono poi rimossi dalla pompa a vuoto. Questo viene spesso utilizzato in combinazione con altri metodi in-situ.

Comprendere i Compromessi

Nessun singolo metodo è perfetto per ogni situazione. Comprendere i loro limiti è fondamentale per progettare un processo robusto.

Limitazioni della Pulizia Chimica Umida

Sebbene essenziale per rimuovere la contaminazione grossolana, la pulizia con solventi non è mai il passaggio finale. Il processo stesso può lasciare residui in tracce e il substrato viene immediatamente ricontaminato dal vapore acqueo atmosferico nel momento in cui viene rimosso dall'acqua DI.

Considerazioni sul Plasma e sulla Sorgente Ionica

Questi metodi sono estremamente efficaci ma possono essere troppo aggressivi se non controllati. Il bombardamento ionico ad alta energia può causare danni alla struttura cristallina del substrato o impiantare ioni, alterando le proprietà della superficie. Anche la scelta del gas è fondamentale: l'Argon è inerte e utilizzato per lo sputtering fisico, mentre l'Ossigeno è reattivo ed eccellente per l'"ashing" (combustione chimica) dei residui organici.

La Conseguenza di una Pulizia Insufficiente

Saltare o eseguire male il protocollo di pulizia porta direttamente a una produzione a bassa resa. I film risultanti soffriranno di scarsa adesione, delaminazione e proprietà elettriche o ottiche incoerenti, aumentando in ultima analisi i costi e riducendo l'affidabilità.

Fare la Scelta Giusta per la Tua Applicazione

La tua strategia di pulizia deve corrispondere alla sensibilità del tuo film finale.

- Se il tuo obiettivo principale è la ricerca di base sui materiali o rivestimenti non critici: Una pulizia ultrasonica approfondita con solventi seguita da un preriscaldamento termico in-situ per rimuovere l'acqua potrebbe essere sufficiente.

- Se il tuo obiettivo principale sono dispositivi ottici o elettronici ad alte prestazioni: Un processo multistadio è non negoziabile, richiedendo una pulizia ultrasonica seguita da un trattamento al plasma o con sorgente ionica in-situ.

- Se il tuo obiettivo principale è la rimozione di un ostinato ossido nativo (ad esempio, su un wafer di silicio): Una sorgente ionica di Argon in-situ o un trattamento al plasma RF è il metodo standard per spruzzare via l'ossido immediatamente prima della deposizione.

- Se il tuo obiettivo principale è garantire la rimozione di tutti i residui organici: Un plasma di ossigeno è altamente efficace per l'ashing chimico di qualsiasi contaminazione da idrocarburi residua.

In definitiva, trattare la superficie del substrato con la stessa precisione del processo di deposizione stesso è la chiave per ottenere film sottili affidabili e ad alte prestazioni.

Tabella Riepilogativa:

| Fase di Pulizia | Scopo | Metodi Comuni |

|---|---|---|

| Ex-Situ (Chimica Umida) | Rimuovere i contaminanti più grossolani (oli, particolato) | Pulizia a ultrasuoni con solventi (acetone, IPA, acqua DI) |

| In-Situ (Sotto Vuoto) | Rimuovere i contaminanti a scala atomica (acqua, ossidi) | Trattamento al plasma, sputtering con sorgente ionica, desorbimento termico |

Ottieni film sottili impeccabili con l'esperienza di KINTEK nella preparazione del substrato.

Le prestazioni del tuo film sottile iniziano con il substrato. La contaminazione è la causa principale del fallimento del film, portando a costose rilavorazioni e basse rese. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per le esigenze di laboratorio, fornendo gli strumenti e le conoscenze per un processo di pulizia robusto e affidabile, su misura per la tua applicazione, dalla ricerca di base ai dispositivi elettronici ad alte prestazioni.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di substrato e deposizione. Ti aiuteremo a progettare un protocollo di pulizia che garantisca una forte adesione, proprietà del film costanti e la massima affidabilità del dispositivo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona la deposizione chimica da vapore per i nanotubi di carbonio? Sintesi scalabile e controllata spiegata

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Cos'è la deposizione di film sottili tramite CVD? La guida definitiva ai rivestimenti ad alte prestazioni

- Cosa si intende per processo di sputtering? Una guida alla deposizione di film sottili a livello atomico

- Quali sono i fondamenti della CVD? Una guida alla deposizione di film sottili ad alte prestazioni

- Quali sono le applicazioni della CVD? Dai microchip ai rivestimenti avanzati

- In cosa si differenzia la deposizione a sputtering con magnetron dagli altri metodi? Sblocca film sottili di alta qualità e ad alta velocità

- Come fa un reattore a deposizione chimica da vapore (CVD) a garantire la qualità dei rivestimenti protettivi? Ottenere una densità superiore