In sostanza, i forni metallurgici sono riscaldati utilizzando uno dei due metodi principali: la combustione diretta di combustibile o la conversione dell'elettricità in calore. I sistemi a combustibile, come quelli che utilizzano gas naturale, sono comuni a causa dei costi inferiori del combustibile, mentre i sistemi elettrici offrono una precisione superiore e una purezza ambientale per processi metallurgici più specializzati.

La scelta tra un forno a combustibile o elettrico non riguarda solo la generazione di calore. È una decisione fondamentale che determina il controllo del processo, il costo operativo e la qualità finale del metallo trattato.

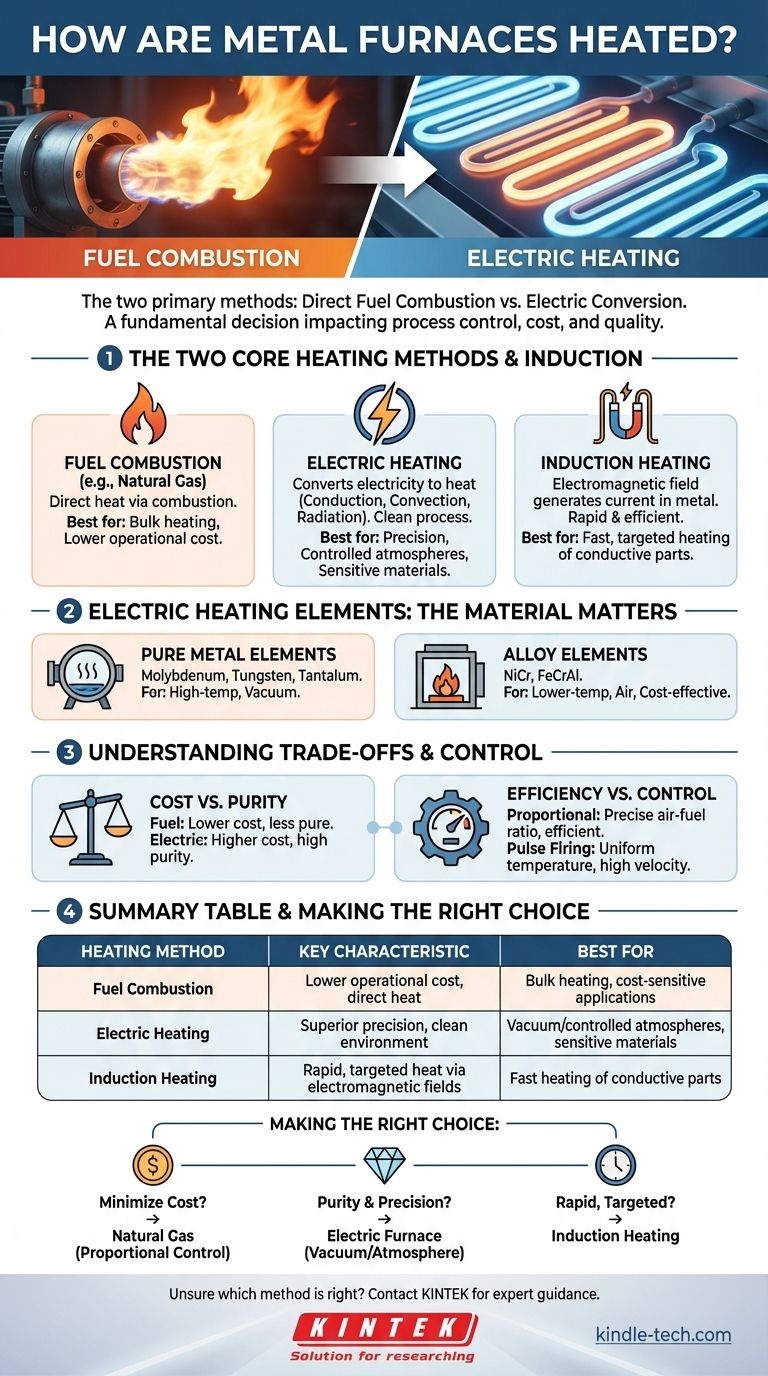

I Due Metodi di Riscaldamento Principali

Il metodo utilizzato per generare calore è la caratteristica di design più fondamentale di qualsiasi forno, influenzando direttamente le sue capacità e le applicazioni ideali.

Combustione di Combustibile: Il Cavallo di Battaglia Industriale

I forni alimentati a combustibile, più comunemente gas naturale, generano calore attraverso la combustione diretta. In questo processo, un bruciatore miscela combustibile con aria e lo accende all'interno della camera del forno, trasferendo il calore direttamente al carico di lavoro metallico.

Questo metodo è ampiamente utilizzato per applicazioni di riscaldamento di massa dove il suo costo operativo inferiore offre un significativo vantaggio economico.

Riscaldamento Elettrico: Lo Strumento di Precisione

I forni elettrici convertono l'energia elettrica in energia termica. Ciò si ottiene attraverso diversi meccanismi, tra cui conduzione, convezione e radiazione di corpo nero, tutti i quali avvengono senza creare sottoprodotti della combustione.

Questa intrinseca pulizia rende il riscaldamento elettrico ideale per processi che richiedono un'atmosfera controllata, come nel vuoto, o per il trattamento di metalli sensibili alla contaminazione.

Riscaldamento a Induzione: Un Approccio Specializzato

Una forma distinta di riscaldamento elettrico, il riscaldamento a induzione, utilizza un campo elettromagnetico per generare una corrente elettrica direttamente all'interno del pezzo metallico stesso. La resistenza elettrica del metallo ne provoca un riscaldamento rapido ed efficiente.

Questo metodo è eccezionalmente veloce ed efficiente dal punto di vista energetico, ma è tipicamente limitato a materiali conduttivi e a specifiche geometrie dei pezzi.

Uno Sguardo Più Approfondito agli Elementi Riscaldanti Elettrici

Non tutti i forni elettrici sono uguali. Il materiale utilizzato per l'elemento riscaldante è un fattore critico che determina la temperatura operativa del forno e le capacità atmosferiche.

Elementi in Metallo Puro per Alte Temperature

Per i forni a vuoto ad alta temperatura, sono necessari elementi realizzati con metalli refrattari puri come molibdeno, tungsteno e tantalio. Questi materiali possono sopportare calore estremo e mantenere la loro integrità sotto vuoto.

Elementi in Lega per Uso Generale

Per applicazioni a temperature più basse o quelle che operano in aria, gli elementi in lega sono più comuni. Materiali come nichel-cromo (NiCr) e ferro-cromo-alluminio (FeCrAl) offrono prestazioni eccellenti a un costo inferiore rispetto ai metalli refrattari puri.

Comprendere i Compromessi

La scelta di un metodo di riscaldamento implica il bilanciamento di priorità contrastanti. Un esperto comprende questi compromessi per scegliere lo strumento giusto per il lavoro.

Costo vs. Purezza

Il compromesso principale è spesso tra il costo operativo inferiore del combustibile e la purezza del processo dell'elettricità. La combustione di combustibile è più economica da gestire ma introduce sottoprodotti come vapore acqueo e anidride carbonica nell'atmosfera del forno.

Il riscaldamento elettrico ha un costo energetico più elevato ma fornisce un ambiente impeccabilmente pulito, il che è irrinunciabile per applicazioni aerospaziali, mediche e di leghe ad alta purezza.

Efficienza vs. Controllo

Il livello di controllo influisce direttamente sull'efficienza del combustibile. I sistemi più semplici controllano solo il flusso di combustibile, il che è economico da implementare ma inefficiente.

Sistemi proporzionali più avanzati che gestiscono sia l'alimentazione di combustibile che quella d'aria migliorano significativamente l'efficienza del combustibile e riducono i costi operativi garantendo una combustione più completa e controllata.

Il Ruolo Critico del Controllo della Temperatura

Generare calore è solo metà della battaglia; controllarlo con precisione è ciò che garantisce un processo metallurgico di successo.

Controllo Proporzionale Aria-Combustibile

La maggior parte dei moderni forni a combustibile utilizza sistemi di controllo proporzionale. Questi sistemi mantengono un rapporto preciso tra aria e combustibile durante tutto il ciclo di riscaldamento, massimizzando l'efficienza della combustione e garantendo una fornitura di calore costante.

Sistemi Avanzati di Accensione a Impulsi

Per il massimo livello di uniformità della temperatura, vengono utilizzati sistemi di controllo a impulsi. Questa tecnica mantiene un rapporto aria-combustibile fisso mentre accende il bruciatore a piena potenza in brevi impulsi.

Questa accensione ad alta velocità crea una significativa turbolenza nell'atmosfera del forno, mescolandola accuratamente ed eliminando punti caldi o freddi. Ciò garantisce che l'intero carico di lavoro sperimenti esattamente lo stesso profilo di temperatura.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determina la tecnologia di riscaldamento ottimale.

- Se il tuo obiettivo principale è minimizzare il costo operativo per il riscaldamento di massa: Un forno a gas naturale con controllo proporzionale aria-combustibile offre le migliori prestazioni economiche.

- Se il tuo obiettivo principale è la purezza del processo e la precisione per materiali sensibili: Un forno elettrico è la scelta superiore, specialmente quando è necessario un vuoto o un'atmosfera controllata.

- Se il tuo obiettivo principale è il riscaldamento estremamente rapido e mirato di singoli pezzi: Il riscaldamento a induzione offre velocità ed efficienza ineguagliabili per materiali compatibili.

Comprendere questi principi fondamentali di riscaldamento ti permette di selezionare il forno giusto non solo per la temperatura richiesta, ma per il risultato metallurgico specifico che devi ottenere.

Tabella Riepilogativa:

| Metodo di Riscaldamento | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Combustione di Combustibile | Costo operativo inferiore, calore diretto | Riscaldamento di massa, applicazioni sensibili al costo |

| Riscaldamento Elettrico | Precisione superiore, ambiente pulito | Atmosfere a vuoto/controllate, materiali sensibili |

| Riscaldamento a Induzione | Calore rapido e mirato tramite campi elettromagnetici | Riscaldamento rapido di pezzi conduttivi |

Ancora incerto su quale metodo di riscaldamento sia giusto per i processi metallurgici del tuo laboratorio? La scelta tra riscaldamento a combustibile ed elettrico influisce direttamente sui costi, sul controllo e sulla qualità del prodotto finale. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo una guida esperta per aiutarti a selezionare il forno perfetto per le tue esigenze specifiche, sia che tu dia priorità all'efficienza dei costi, alla purezza del processo o al riscaldamento rapido. Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere della tua applicazione e scoprire la soluzione KINTEK che migliorerà l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo