In breve, sì, ma non sempre. Specifici trattamenti termici come la tempra e l'invecchiamento sono progettati per aumentare significativamente la resistenza alla trazione di un metallo. Tuttavia, altri processi come la ricottura sono intenzionalmente usati per fare l'opposto: diminuiscono la resistenza alla trazione per aumentare la morbidezza e la duttilità. Il risultato dipende interamente dal processo specifico, dal materiale e dall'obiettivo prefissato.

Lo scopo del trattamento termico non è semplicemente aumentare la resistenza, ma controllare con precisione la struttura interna di un materiale. Questo controllo permette di raggiungere un equilibrio desiderato di proprietà meccaniche, spesso scambiando la resistenza con la tenacità, per soddisfare le esigenze di un'applicazione specifica.

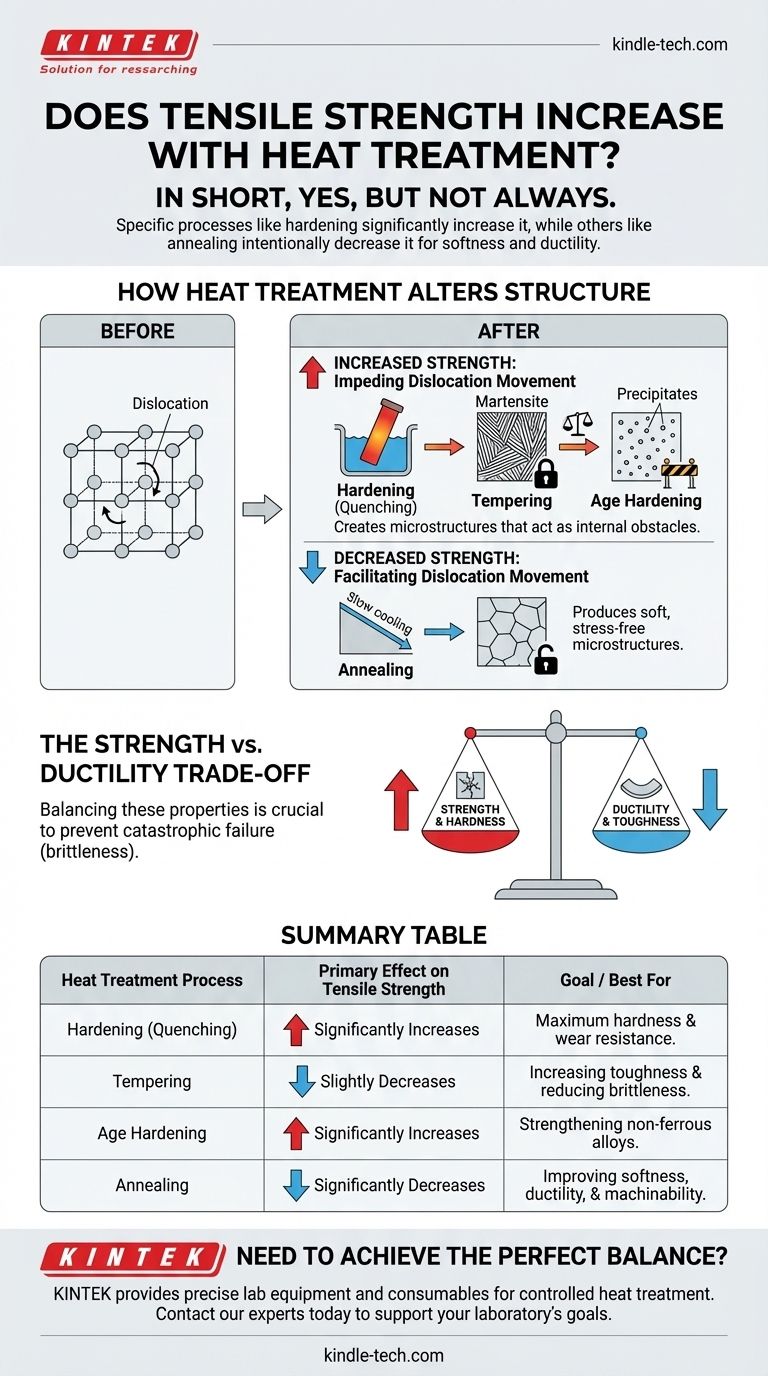

Come il trattamento termico altera la struttura interna di un metallo

Per capire come il trattamento termico influisce sulla resistenza, devi prima comprendere che le proprietà di un materiale sono dettate dalla sua struttura cristallina interna, o microstruttura. Il trattamento termico è il processo di manipolazione di tale struttura.

L'obiettivo: manipolare la microstruttura

I metalli sono composti da cristalli microscopici chiamati grani. Le dimensioni, la forma e la composizione di questi grani determinano proprietà come resistenza, durezza e duttilità. Il trattamento termico utilizza cicli controllati di riscaldamento e raffreddamento per modificare questa architettura interna.

Il meccanismo: movimento delle dislocazioni

La resistenza alla trazione è fondamentalmente una misura di quanto stress un materiale può sopportare prima di deformarsi o rompersi. A livello microscopico, questa deformazione avviene quando i difetti nel reticolo cristallino, chiamati dislocazioni, si muovono.

Per aumentare la resistenza, è necessario impedire o bloccare il movimento di queste dislocazioni. Il trattamento termico raggiunge questo obiettivo creando microstrutture specifiche che agiscono come ostacoli interni.

Il ruolo della temperatura e della velocità di raffreddamento

Le due leve principali nel trattamento termico sono la temperatura e la velocità di raffreddamento. Il riscaldamento di un metallo riorganizza la sua struttura atomica, e la velocità con cui viene raffreddato blocca una particolare fase o struttura, ciascuna con proprietà distinte.

Processi che aumentano la resistenza alla trazione

Alcuni trattamenti termici sono specificamente progettati per creare microstrutture altamente resistenti al movimento delle dislocazioni, con conseguente aumento significativo della resistenza e della durezza.

Tempra (Quenching)

Questo è il processo di rafforzamento più noto, utilizzato principalmente su acciai al carbonio medio-alti. L'acciaio viene riscaldato ad alta temperatura per formare una struttura chiamata austenite, quindi rapidamente raffreddato (temprato) in un mezzo come acqua, olio o aria.

Questo rapido raffreddamento intrappola gli atomi di carbonio all'interno del reticolo cristallino del ferro, creando una nuova microstruttura altamente sollecitata e molto dura chiamata martensite. La martensite è eccezionalmente efficace nel bloccare il movimento delle dislocazioni, portando a un massiccio aumento della resistenza alla trazione.

Rinvenimento: il seguito cruciale

Un pezzo che è stato solo temprato è estremamente resistente ma anche molto fragile, rendendolo inadatto alla maggior parte delle applicazioni. Il rinvenimento è un trattamento termico secondario in cui il pezzo temprato viene riscaldato a una temperatura inferiore.

Questo processo allevia le tensioni interne e ammorbidisce leggermente la martensite, aumentando significativamente la tenacità del materiale (resistenza alla frattura). Sebbene il rinvenimento riduca leggermente la resistenza alla trazione di picco, il componente finale è comunque molto più resistente del suo stato originale ma ora ha la duttilità necessaria per essere utile.

Invecchiamento (Indurimento per precipitazione)

Questo è il metodo di rafforzamento primario per molte leghe non ferrose, inclusi alluminio, titanio e leghe a base di nichel. Il processo prevede il riscaldamento del materiale per dissolvere gli elementi di lega, la tempra per intrappolarli in una soluzione supersatura, e quindi l'"invecchiamento" a una temperatura inferiore.

Durante l'invecchiamento, particelle molto fini di una seconda fase precipitano dalla soluzione. Queste piccole particelle disperse agiscono come potenti ostacoli al movimento delle dislocazioni, aumentando drasticamente la resistenza alla trazione della lega.

Comprendere i compromessi: il dilemma resistenza vs. duttilità

Nessuna proprietà del materiale esiste in isolamento. Quando ne cambi una, quasi sempre ne influenzi altre. Il compromesso più critico nel trattamento termico è tra resistenza e tenacità.

La relazione inversa

Come regola generale, all'aumentare della resistenza alla trazione e della durezza di un metallo, diminuiscono la sua duttilità e tenacità. Un materiale molto resistente è spesso fragile, mentre un materiale molto duttile (morbido) ha tipicamente una bassa resistenza.

Perché la fragilità è una modalità di rottura critica

Un materiale fragile si fratturerà improvvisamente sotto carico con poco o nessun preavviso o deformazione plastica. Per applicazioni che implicano impatto, vibrazioni o potenziale sovraccarico, questa è una modalità di rottura catastrofica. L'obiettivo di molti piani di trattamento termico è trovare il punto di equilibrio ottimale sulla curva resistenza-tenacità.

Processi che diminuiscono la resistenza per guadagnare duttilità

A volte, l'obiettivo è rendere un materiale più morbido. La ricottura, che prevede il riscaldamento di un metallo e il suo successivo raffreddamento molto lento, viene utilizzata a questo scopo. Produce una microstruttura morbida e priva di tensioni che ha una bassa resistenza alla trazione ma un'elevata duttilità, rendendo il materiale facile da lavorare, formare o saldare.

Fare la scelta giusta per il tuo obiettivo

Il trattamento termico corretto è quello che produce l'equilibrio ideale di proprietà per la funzione del tuo componente.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: La soluzione è un processo di tempra (quenching) seguito da un rinvenimento a bassa temperatura.

- Se il tuo obiettivo principale è la tenacità e la resistenza agli urti: È richiesto un processo di tempra seguito da un rinvenimento a temperatura più elevata per sacrificare un po' di durezza in cambio di una duttilità cruciale.

- Se il tuo obiettivo principale è la lavorabilità o la formabilità: La ricottura è la scelta corretta per ammorbidire il materiale prima delle successive operazioni di fabbricazione.

- Se il tuo obiettivo principale è una struttura uniforme e priva di tensioni: La normalizzazione fornisce una base coerente e affidabile per molti componenti, con proprietà intermedie tra uno stato ricotto e uno temprato.

Comprendendo lo scopo di ogni trattamento, puoi selezionare il processo preciso per ingegnerizzare le prestazioni del materiale esatte di cui hai bisogno.

Tabella riassuntiva:

| Processo di trattamento termico | Effetto primario sulla resistenza alla trazione | Obiettivo / Ideale per |

|---|---|---|

| Tempra (Quenching) | Aumenta significativamente | Massima durezza e resistenza all'usura. |

| Rinvenimento | Diminuisce leggermente (dopo la tempra) | Aumento della tenacità e riduzione della fragilità. |

| Invecchiamento | Aumenta significativamente | Rafforzamento delle leghe non ferrose (es. alluminio, titanio). |

| Ricottura | Diminuisce significativamente | Miglioramento della morbidezza, duttilità e lavorabilità. |

Hai bisogno di raggiungere il perfetto equilibrio tra resistenza, durezza e tenacità per i tuoi componenti? KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per processi di trattamento termico controllati. Le nostre soluzioni ti aiutano a manipolare le microstrutture dei materiali per soddisfare le esigenti requisiti applicativi. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di test e sviluppo dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Vagli da Laboratorio e Setacciatrici

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Produttore personalizzato di componenti in PTFE Teflon per rastrelliere per provette per centrifughe

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

Domande frequenti

- Perché un setaccio vibrante di precisione è essenziale per la ricerca sulla lisciviazione dei metalli? Ottimizza la tua analisi granulometrica

- Qual è lo scopo principale dell'uso di setacci standard? Ottimizzare l'uniformità delle particelle per una preparazione di catalizzatori di alta qualità

- Perché l'analisi granulometrica tramite setacciatura è importante? Garantire qualità e prestazioni costanti dei materiali

- Quali sono i fattori che influenzano le prestazioni e l'efficienza della vagliatura? Ottimizza il tuo processo di separazione delle particelle

- Qual è la funzione delle attrezzature di setacciatura nelle leghe CuAlMn? Precisione del controllo della dimensione dei pori