Sì, un processo di sinterizzazione eseguito correttamente aumenta fondamentalmente la resistenza di un materiale. Questo è uno dei suoi obiettivi principali. La sinterizzazione trasforma una raccolta di particelle di polvere sciolte o leggermente pressate, che ha una resistenza molto bassa, in un oggetto solido e denso creando forti legami atomici tra le particelle e riducendo significativamente la porosità interna che funge da punto debole strutturale.

Lo scopo fondamentale della sinterizzazione è convertire un compatto di polvere meccanicamente debole in un pezzo denso, resistente e funzionale. L'aumento della resistenza non è un effetto collaterale; è il risultato diretto dell'uso dell'energia termica per eliminare i pori e formare una microstruttura coesa e legata.

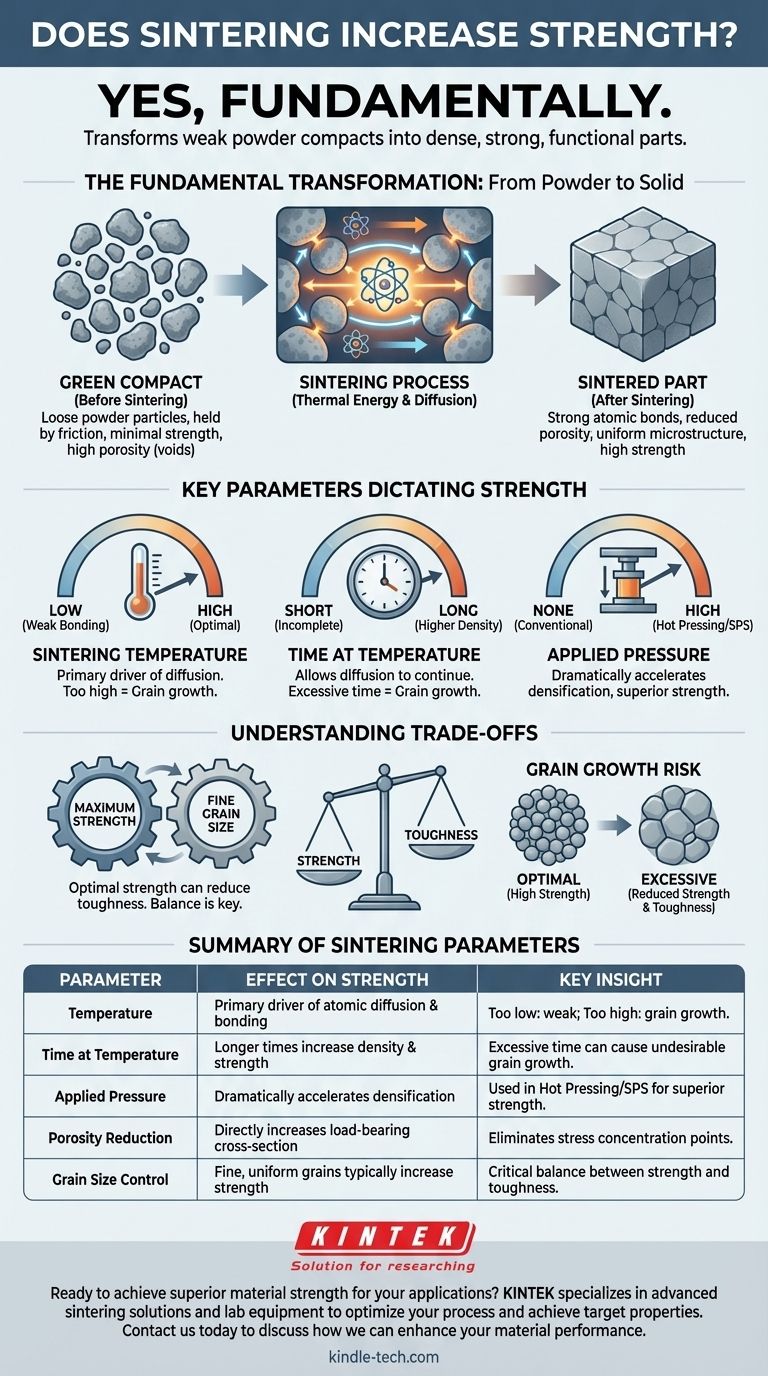

Il meccanismo fondamentale: dalla polvere al solido

Un pezzo formato da polvere prima della sinterizzazione (un compatto "verde") è tenuto insieme solo dall'attrito e dall'incastro delle particelle. È fragile e ha una resistenza minima. La sinterizzazione avvia una profonda trasformazione microstrutturale che costruisce la resistenza.

Eliminazione della porosità

La fonte di debolezza più significativa in un compatto di polvere è lo spazio vuoto, o porosità, tra le particelle. Questi pori agiscono come concentratori di stress. Quando viene applicato un carico, lo stress si intensifica sui bordi di questi vuoti interni, portando all'iniziazione di cricche e al cedimento a forze complessive molto basse.

La sinterizzazione guida il trasporto di materiale a livello atomico, facendo fondere le particelle e facendo sì che i pori tra di esse si restringano e infine si chiudano. La riduzione di questa porosità aumenta drasticamente l'area della sezione trasversale che può sopportare un carico, traducendosi direttamente in una maggiore resistenza.

Creazione di legami atomici

Alle temperature di sinterizzazione, che sono inferiori al punto di fusione del materiale, gli atomi diventano altamente mobili. Questa mobilità consente agli atomi di diffondersi attraverso i punti di contatto tra le singole particelle di polvere.

Questo processo, noto come saldatura per diffusione, crea legami metallici o ceramici continui e forti. I punti di contatto fisici inizialmente deboli vengono sostituiti da una struttura a grana unificata, trasformando la raccolta di particelle separate in un unico solido coeso.

Controllo della microstruttura

Oltre alla semplice densificazione, la sinterizzazione determina la microstruttura finale del materiale, comprese le dimensioni e la forma dei suoi grani. Questi sono fattori critici che influenzano le proprietà meccaniche.

Controllando attentamente il processo di sinterizzazione, è possibile progettare una struttura a grana fine e uniforme. In molti materiali, una dimensione del grano più fine è correlata a una maggiore resistenza e durezza secondo principi come la relazione di Hall-Petch.

Parametri chiave che determinano la resistenza finale

Ottenere la resistenza desiderata non è automatico. Dipende dal controllo preciso dei parametri del processo di sinterizzazione, che influenzano direttamente il tasso di densificazione e la microstruttura finale.

Temperatura di sinterizzazione

La temperatura è il motore principale della diffusione. Se la temperatura è troppo bassa, gli atomi non saranno abbastanza mobili da facilitare la formazione di legami e la chiusura dei pori, con conseguente formazione di un pezzo debole e poroso. Se è troppo alta, può portare a una crescita eccessiva dei grani o persino a una fusione localizzata, che può essere dannosa per le proprietà finali.

Tempo alla temperatura (Tempo di mantenimento)

La durata del processo di sinterizzazione alla temperatura di picco consente alla diffusione di continuare. Un tempo di mantenimento più lungo generalmente porta a una maggiore densità e resistenza. Tuttavia, analogamente alla temperatura, un tempo eccessivo può anche causare una crescita indesiderata dei grani.

Pressione applicata

Alcune tecniche di sinterizzazione avanzate, come la pressatura a caldo (Hot Pressing) o la sinterizzazione a plasma scintillante (Spark Plasma Sintering - SPS), applicano una pressione esterna durante il riscaldamento. Questa pressione forza fisicamente le particelle insieme, rompendo gli ossidi superficiali e accelerando drasticamente il processo di densificazione. Ciò si traduce spesso in una densità e una resistenza superiori rispetto alla sinterizzazione convenzionale senza pressione.

Comprendere i compromessi

Ottimizzare solo per la resistenza può portare a compromessi in altre aree. Un risultato ingegneristico di successo dipende dalla comprensione di questi equilibri.

Resistenza rispetto a tenacità

Le condizioni che producono la massima resistenza, come il raggiungimento della dimensione del grano più piccola possibile, possono talvolta ridurre la duttilità o la tenacità di un materiale (la sua capacità di assorbire energia e deformarsi senza fratturarsi). La microstruttura ideale è spesso un compromesso adattato alle esigenze specifiche dell'applicazione.

Il rischio di crescita eccessiva dei grani

La sfida principale in molte operazioni di sinterizzazione è raggiungere la densità completa senza causare una significativa crescita dei grani. Grani grandi possono, in molti casi, diminuire la resistenza e la tenacità alla frattura. Ecco perché il controllo della temperatura e del tempo è così critico.

Il costo della densità completa

Sebbene una densità più elevata significhi quasi sempre una maggiore resistenza, raggiungere il 100% della densità teorica del materiale può essere difficile e costoso. Per molte applicazioni, raggiungere il 92-98% di densità fornisce un livello di resistenza più che sufficiente, offrendo un migliore equilibrio tra prestazioni e costo di produzione.

Come applicarlo al tuo obiettivo

Il tuo approccio alla sinterizzazione dovrebbe essere guidato dalle specifiche proprietà meccaniche richieste dal tuo componente finale.

- Se la tua priorità principale è la massima resistenza e durezza: Dai la priorità al raggiungimento della più alta densità possibile con una struttura a grana fine e uniforme. Ciò potrebbe richiedere temperature più elevate, tempi più lunghi o l'uso di tecniche di sinterizzazione assistita da pressione.

- Se la tua priorità principale è la produzione economicamente vantaggiosa: Punta a un livello di densità che soddisfi le specifiche minime di resistenza per l'applicazione. Evita i costi aggiuntivi di tempo ed energia associati alla spinta verso una densità quasi completa, se non è richiesta.

- Se la tua priorità principale è un equilibrio tra resistenza e tenacità: Controlla attentamente il ciclo di sinterizzazione per ottenere una densificazione sufficiente, impedendo attivamente una crescita eccessiva dei grani, poiché ciò spesso produce la migliore combinazione di proprietà.

Padroneggiando questi principi, puoi progettare intenzionalmente la struttura interna di un materiale per fornire le prestazioni precise di cui hai bisogno.

Tabella riassuntiva:

| Parametro di sinterizzazione | Effetto sulla resistenza | Concetto chiave |

|---|---|---|

| Temperatura | Motore principale della diffusione atomica e della formazione di legami | Troppo bassa: legame debole; Troppo alta: crescita dei grani/fusione |

| Tempo alla temperatura | Tempi più lunghi aumentano la densità e la resistenza | Un tempo eccessivo può causare una crescita indesiderata dei grani |

| Pressione applicata | Accelera drasticamente la densificazione | Utilizzata in tecniche come la pressatura a caldo/SPS per una resistenza superiore |

| Riduzione della porosità | Aumenta direttamente la sezione trasversale portante del carico | Elimina i punti di concentrazione dello stress dai vuoti interni |

| Controllo della dimensione del grano | I grani fini e uniformi aumentano tipicamente la resistenza | Equilibrio critico tra resistenza e tenacità |

Pronto a ottenere una resistenza del materiale superiore per le tue applicazioni?

In KINTEK, siamo specializzati nel fornire soluzioni di sinterizzazione avanzate e attrezzature da laboratorio che ti aiutano a controllare con precisione le proprietà dei materiali. Sia che tu abbia bisogno della massima resistenza, di una produzione economicamente vantaggiosa o di un equilibrio tra resistenza e tenacità, la nostra esperienza nella lavorazione termica può aiutarti a ottimizzare i tuoi parametri di sinterizzazione.

Il nostro team può aiutarti a:

- Selezionare le attrezzature di sinterizzazione giuste per le tue specifiche esigenze di materiale

- Sviluppare cicli di sinterizzazione ottimizzati per raggiungere la densità e la microstruttura target

- Bilanciare le proprietà meccaniche per soddisfare le esigenze prestazionali della tua applicazione

Contattaci oggi stesso per discutere come possiamo migliorare le prestazioni del tuo materiale attraverso la sinterizzazione di precisione. Mettiti in contatto con i nostri esperti per iniziare a ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza

- Perché utilizzare forni a ultra-alto vuoto per LLZO? Garantire stabilità chimica e integrità dell'interfaccia negli elettroliti solidi

- Quali sono i componenti principali di un forno industriale? Esplora gli elementi essenziali per il riscaldamento di precisione

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nella fabbricazione di compositi Ni-Al2O3-TiO2?

- Perché viene utilizzato un forno tubolare orizzontale con atmosfera H2-N2 per il pretrattamento del NiO? Chiave per l'attivazione del catalizzatore