Sì, la brasatura è un metodo comune ed efficace per unire o riparare la ghisa. Viene spesso definita "saldobrasatura" ed è particolarmente utile per fusioni complesse o tipi di ghisa difficili da saldare, poiché sottopone il metallo base a uno stress termico significativamente inferiore.

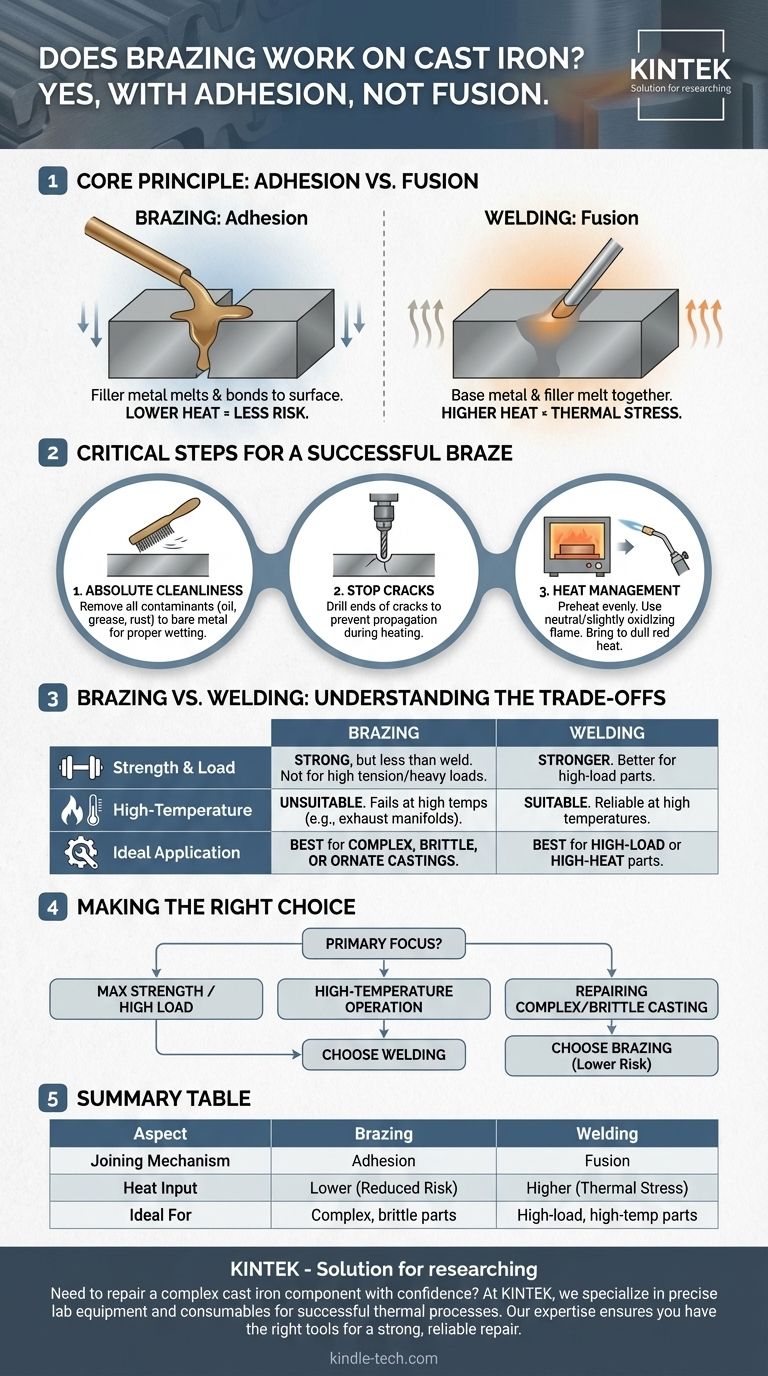

Il principio fondamentale da comprendere è che la brasatura unisce la ghisa utilizzando l'adesione, non la fusione. Un metallo d'apporto con un punto di fusione inferiore fluisce e si lega alla superficie della ghisa senza fondere la ghisa stessa, rendendola un'alternativa a minor calore e minor rischio rispetto alla vera saldatura.

Come funziona la brasatura sulla ghisa

La saldatura tradizionale fonde sia il metallo base che la bacchetta d'apporto, fondendoli in un unico pezzo continuo. La brasatura funziona su un principio diverso che è spesso più adatto alla natura fragile della ghisa.

Il ruolo dell'adesione

Nella brasatura, solo il metallo d'apporto (tipicamente una bacchetta in lega di bronzo o ottone) si fonde. Questo metallo d'apporto fuso viene attratto nel giunto preparato per azione capillare, dove aderisce alle superfici della ghisa, agendo come una colla metallica molto forte.

Perché questo protegge la fusione

La ghisa è sensibile al riscaldamento e raffreddamento rapidi, che possono causare fessurazioni. Poiché la brasatura avviene a una temperatura molto più bassa rispetto alla saldatura, minimizza lo shock termico sulla parte. Ciò riduce drasticamente il rischio che il processo di riparazione causi la formazione di nuove crepe.

Passaggi critici per una brasatura di successo

Una corretta preparazione e gestione del calore non sono opzionali; sono essenziali per creare un legame forte e duraturo sulla ghisa.

La pulizia assoluta è inderogabile

Il successo della brasatura dipende interamente dalla capacità del metallo d'apporto di "bagnare" e aderire alla superficie della ghisa. Qualsiasi olio, grasso, ruggine o altri contaminanti impediranno la formazione di questo legame, portando a un giunto fallito. La superficie deve essere pulita fino a ottenere metallo nudo e lucido.

Fermare la propagazione delle crepe

Quando si ripara una crepa, è prassi comune praticare un piccolo foro a ciascuna estremità visibile della frattura. Questo allevia la concentrazione di stress sulla punta della crepa e impedisce che si propaghi ulteriormente durante il processo di riscaldamento.

Gestione del calore: Preriscaldamento e controllo della fiamma

La parte deve essere riscaldata uniformemente per prevenire lo stress. Per fusioni più grandi, il preriscaldamento dell'intero pezzo in un forno è il metodo ideale. Durante il processo, viene utilizzata una fiamma neutra o leggermente ossidante per portare l'area del giunto a un calore rosso opaco prima di applicare la bacchetta d'apporto.

Comprendere i compromessi: Brasatura vs. Saldatura

La scelta tra brasatura e saldatura richiede uno sguardo obiettivo alle esigenze che verranno poste sulla parte finita. La brasatura è uno strumento eccellente, ma ha chiare limitazioni.

Resistenza e capacità di carico

Una brasatura eseguita correttamente è forte, ma non è forte come una vera saldatura. La forza risiede nel materiale d'apporto stesso e nel suo legame con la superficie. Per parti soggette a forte tensione o carichi strutturali pesanti, una corretta saldatura a fusione fornirà una riparazione più robusta.

Applicazioni ad alta temperatura

I metalli d'apporto utilizzati per la brasatura hanno un punto di fusione significativamente inferiore rispetto alla ghisa. Ciò rende la brasatura completamente inadatta per parti che operano ad alte temperature, come collettori di scarico o componenti interni del motore, poiché il giunto brasato fallirà.

Quando la brasatura è la scelta superiore

La brasatura eccelle nella riparazione di ghise complesse, ornate o "difficili da saldare". Il suo minore apporto di calore la rende la scelta ideale per parti in cui il rischio di fessurazione da una procedura di saldatura completa è inaccettabilmente alto e la parte non è sottoposta a carichi o calore estremi.

Fare la scelta giusta per la tua riparazione

Usa l'applicazione della parte per guidare la tua decisione.

- Se il tuo obiettivo principale è la massima resistenza per una parte ad alto carico: Una corretta procedura di saldatura a fusione è la scelta più appropriata.

- Se la tua parte opera ad alte temperature: La brasatura è inadatta e fallirà; la saldatura è l'unica opzione affidabile.

- Se il tuo obiettivo principale è riparare una fusione complessa o fragile non sottoposta a carichi pesanti: La brasatura è un metodo eccellente e a minor rischio che minimizza la possibilità di ulteriori danni.

Comprendendo questi principi, puoi scegliere con fiducia il metodo giusto per riparare in modo affidabile i tuoi componenti in ghisa.

Tabella riassuntiva:

| Aspetto | Brasatura su Ghisa |

|---|---|

| Meccanismo di Unione | Adesione (il metallo d'apporto si lega alla superficie) |

| Apporto di Calore | Inferiore, riducendo lo stress termico e il rischio di fessurazione |

| Ideale Per | Fusioni complesse, fragili o difficili da saldare |

| Resistenza | Forte, ma non così forte come una saldatura a fusione |

| Limite di Temperatura | Inadatta per applicazioni ad alta temperatura (es. collettori di scarico) |

Hai bisogno di riparare un componente complesso in ghisa con fiducia?

La brasatura offre un'alternativa controllata e a minor calore alla saldatura tradizionale, minimizzando il rischio di danneggiare le tue preziose fusioni. In KINTEK, siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per processi termici di successo. La nostra esperienza ti garantisce gli strumenti giusti per una riparazione forte e affidabile.

Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione e trovare la soluzione perfetta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura