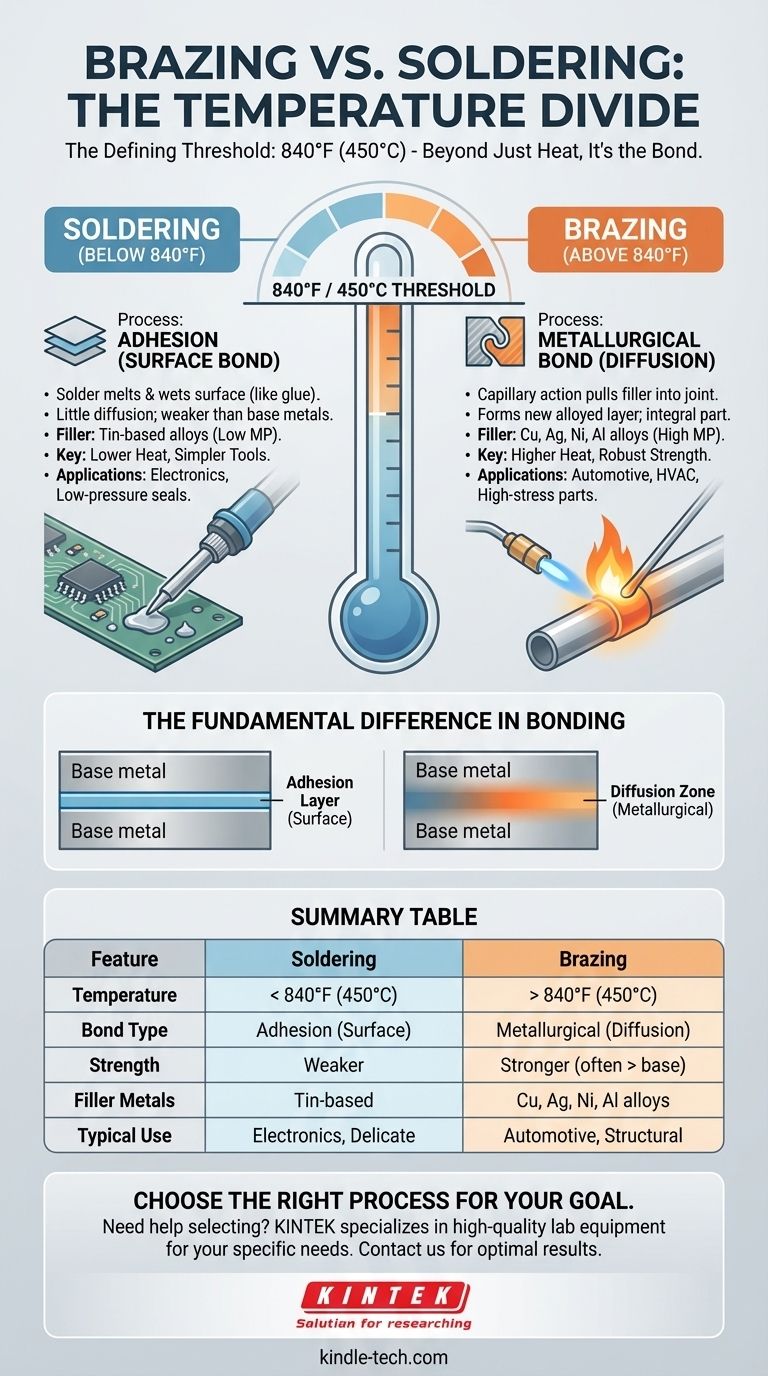

Sì, in modo definitivo. La brasatura richiede temperature significativamente più elevate della saldatura. La soglia riconosciuta a livello internazionale è di 450°C (840°F); i processi che utilizzano un metallo d'apporto che fonde al di sopra di questa temperatura sono definiti brasatura, mentre quelli che utilizzano un metallo d'apporto che fonde al di sotto di essa sono definiti saldatura.

La differenza fondamentale non è solo la temperatura in sé, ma ciò che quella temperatura consente. Il calore più elevato della brasatura crea un legame metallurgico fondamentalmente diverso e molto più forte, mentre la saldatura crea una più semplice adesione a livello superficiale.

La Differenza Determinante: La Soglia dei 450°C (840°F)

La temperatura è il fattore critico che detta la fisica del giunto e il tipo di metallo d'apporto utilizzato.

Cosa Succede nella Saldatura (Sotto i 450°C)

La saldatura è essenzialmente un processo di adesione. Il metallo d'apporto, o saldatura, fonde e "bagna" le superfici dei metalli di base, un po' come la colla che unisce due pezzi di carta.

C'è pochissima diffusione o lega tra la saldatura e le parti di base. La forza del giunto è limitata alla forza della saldatura stessa, che è quasi sempre molto più debole dei metalli da unire.

Cosa Succede nella Brasatura (Sopra i 450°C)

La brasatura crea un vero e proprio legame metallurgico. A queste temperature più elevate, il metallo d'apporto fuso viene tirato nel giunto a stretto contatto da una potente forza chiamata azione capillare.

Ancora più importante, il metallo d'apporto si diffonde attivamente nella superficie dei metalli di base, formando un nuovo strato legato all'interfaccia. Ciò significa che il giunto brasato diventa parte integrante dell'assemblaggio, non solo una connessione superficiale.

Come la Temperatura Detta il Metallo d'Apporto

La temperatura richiesta influenza direttamente la composizione del metallo d'apporto.

Le saldature sono tipicamente leghe a base di stagno (es. stagno-piombo, stagno-argento, stagno-rame) con bassi punti di fusione.

I metalli d'apporto per brasatura sono leghe più resistenti a base di rame, argento, nichel o alluminio, che richiedono molta più energia per fondere.

Le Implicazioni Pratiche: Forza e Applicazione

La differenza tra un legame superficiale e un legame metallurgico ha enormi conseguenze sul modo in cui questi processi vengono utilizzati.

Resistenza del Giunto: Il Legame Più Debole della Saldatura

Poiché un giunto saldato si basa sull'adesione, è più adatto per applicazioni in cui la resistenza meccanica non è la preoccupazione principale. È ideale per creare conduttività elettrica o una semplice tenuta a bassa pressione.

Resistenza del Giunto: Il Legame Robusto della Brasatura

Un giunto brasato correttamente eseguito è eccezionalmente resistente. In molti casi, l'area del giunto può essere forte quanto o più forte dei metalli di base stessi. Ciò lo rende adatto per parti che subiranno elevate sollecitazioni, vibrazioni o cambiamenti di temperatura.

Applicazioni Tipiche per la Saldatura

Il basso apporto di calore e l'attenzione alla conduttività rendono la saldatura lo standard per la produzione elettronica. Viene anche utilizzata in alcuni impianti idraulici in rame a bassa pressione e per unire componenti delicati e sensibili al calore.

Applicazioni Tipiche per la Brasatura

La resistenza e la durata della brasatura la rendono essenziale in settori esigenti. È ampiamente utilizzata per parti automobilistiche (come i radiatori), componenti di sistemi HVAC, utensili industriali e persino pentole di fascia alta dove i giunti devono resistere a cicli termici costanti.

Comprendere i Compromessi

La scelta di un processo non riguarda solo la ricerca della massima resistenza; implica il bilanciamento di complessità, costi e rischi.

Il Costo della Forza: Apporto di Calore e Competenza

Le alte temperature della brasatura richiedono fonti di calore più potenti come torce o forni. Questo significativo apporto di calore comporta il rischio di deformazione, distorsione o danno metallurgico ai metalli di base se non controllato da un operatore esperto.

Il Vantaggio della Semplicità: Accessibilità della Saldatura

La saldatura è molto più accessibile. Il basso fabbisogno di calore significa che possono essere utilizzati strumenti più semplici ed economici come un saldatore o una piccola torcia. Il processo è più indulgente per i principianti e richiede una preparazione meno rigorosa.

Vincoli di Materiale e Design

L'elevato calore della brasatura la rende inadatta per unire componenti con bassi punti di fusione o per applicazioni come circuiti stampati dove i componenti vicini verrebbero distrutti. La necessità di uno stretto spazio nel giunto per l'azione capillare pone anche maggiori esigenze sulla progettazione e sull'accoppiamento delle parti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il requisito primario della tua applicazione dovrebbe dettare la tua scelta tra questi due potenti metodi di giunzione.

- Se il tuo obiettivo principale è la massima resistenza, durata e prestazioni sotto stress: la brasatura è la scelta superiore, creando un legame metallurgico robusto e permanente.

- Se il tuo obiettivo principale è unire componenti elettronici sensibili al calore o evitare la distorsione del metallo di base: la saldatura è il processo corretto grazie al suo apporto di calore significativamente inferiore e più localizzato.

- Se il tuo obiettivo principale è l'accessibilità e una semplice tenuta per un legame non strutturale: la saldatura fornisce una soluzione efficace ed economica per molte attività generiche.

Comprendere questa fondamentale divisione di temperatura è la chiave per selezionare il metodo di giunzione giusto per un risultato di successo e affidabile.

Tabella Riepilogativa:

| Processo | Intervallo di Temperatura | Tipo di Legame | Metalli d'Apporto Tipici | Applicazioni Chiave |

|---|---|---|---|---|

| Saldatura | Sotto i 450°C (840°F) | Adesione (legame superficiale) | Leghe a base di stagno (es. stagno-piombo, stagno-argento) | Elettronica, impianti idraulici a bassa pressione, componenti delicati |

| Brasatura | Sopra i 450°C (840°F) | Metallurgico (legame per diffusione) | Leghe di rame, argento, nichel o alluminio | Parti automobilistiche, sistemi HVAC, utensili industriali, giunti ad alto stress |

Hai bisogno di aiuto per selezionare il giusto processo di giunzione per il tuo laboratorio o le tue esigenze di produzione? Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue esigenze specifiche. Che tu stia lavorando con elettronica sensibile o componenti ad alta resistenza, la nostra esperienza ti garantisce gli strumenti giusti per risultati ottimali. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché usare un forno a tubo? Ottenere Uniformità di Temperatura e Controllo dell'Atmosfera Superiori

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace