Sì, non solo si possono fresare corone in zirconia, ma è il metodo di fabbricazione primario e più preciso. Questo processo si basa sulla tecnologia di progettazione assistita da computer e produzione assistita da computer (CAD/CAM) per modellare la corona da un blocco solido di materiale di zirconia, che viene poi trattato termicamente per raggiungere la sua incredibile resistenza finale.

Il concetto fondamentale da comprendere è che la zirconia viene fresata in uno "stato verde" o "pre-sinterizzato" morbido, simile al gesso. È solo dopo che la fresatura è completata che la corona viene posta in un forno speciale per essere sinterizzata, un processo che restringe il materiale e lo indurisce in uno dei restauri più durevoli dell'odontoiatria moderna.

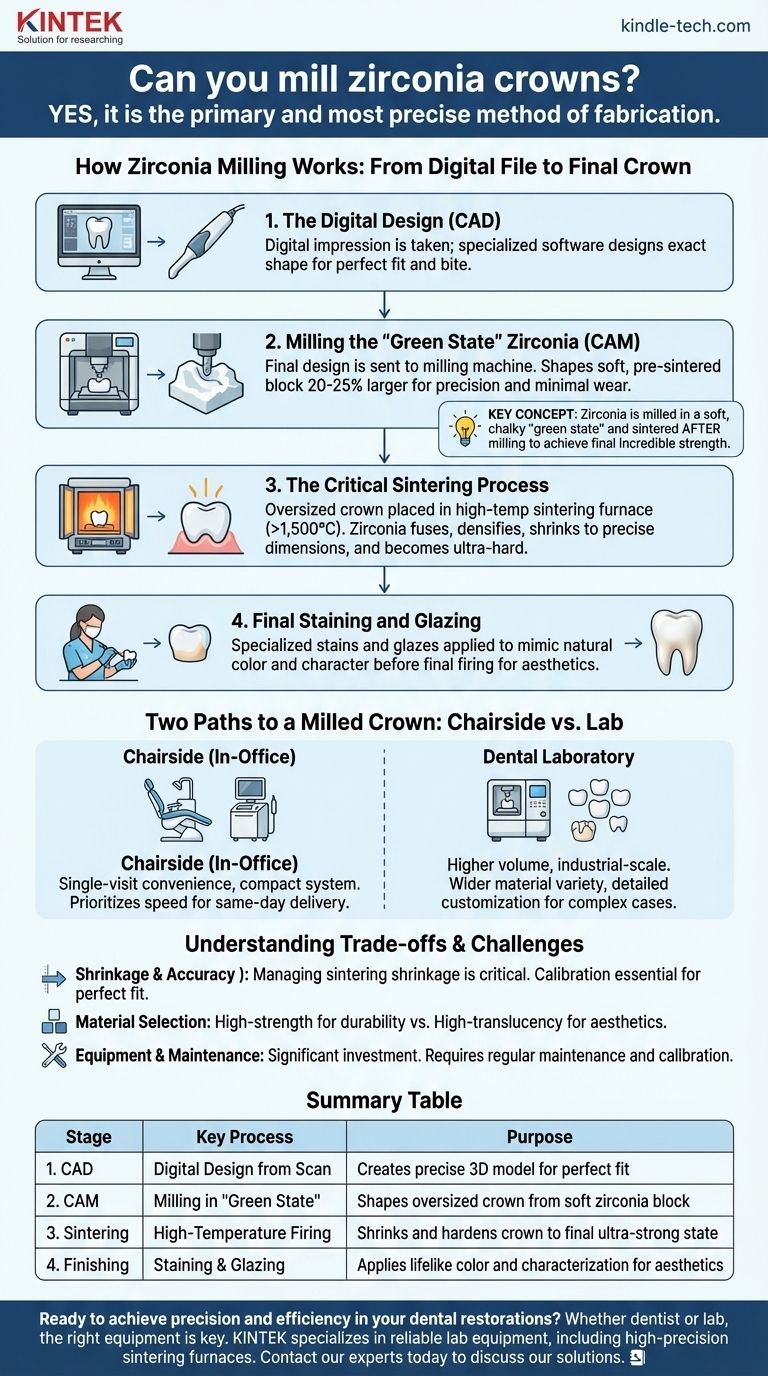

Come funziona la fresatura della zirconia: dal file digitale alla corona finale

La fabbricazione di una corona in zirconia è un processo a più fasi che unisce la precisione digitale con la scienza dei materiali. Ogni passaggio è fondamentale per garantire che il restauro finale abbia una vestibilità perfetta, una funzione adeguata e un'estetica eccellente.

Fase 1: Il design digitale (CAD)

Prima che avvenga qualsiasi fresatura, la corona deve esistere come file digitale. Ciò si ottiene prendendo un'impronta digitale dei denti del paziente con uno scanner intraorale o scansionando un modello fisico tradizionale in laboratorio.

Un tecnico utilizza quindi un software CAD specializzato per progettare la forma esatta della corona, assicurandosi che si adatti alla preparazione, che contatti correttamente i denti adiacenti e che abbia il giusto rapporto di occlusione con i denti antagonisti.

Fase 2: Fresatura della zirconia in "stato verde" (CAM)

Il design digitale finalizzato viene inviato a una fresatrice. La macchina scolpisce la corona da un piccolo blocco o disco di zirconia pre-sinterizzata.

Questo materiale in stato verde è morbido e leggermente gessoso, il che facilita la modellazione da parte delle frese con alta precisione e minima usura. La corona viene intenzionalmente fresata circa il 20-25% più grande della sua dimensione finale prevista per compensare il passaggio successivo.

Fase 3: Il processo critico di sinterizzazione

Dopo la fresatura, la corona sovradimensionata e fragile viene accuratamente rimossa dal blocco. Viene quindi collocata in un forno di sinterizzazione ad alta temperatura.

Nel corso di diverse ore, il forno riscalda la zirconia a temperature che spesso superano i 1.500°C (2.732°F). Questo calore intenso fa sì che le particelle di zirconia si fondano e si densifichino, restringendo la corona alle sue dimensioni finali precise e pre-calcolate e trasformandola in una ceramica incredibilmente dura e durevole.

Fase 4: Colorazione e lucidatura finali

Una volta sinterizzata, la corona ha la sua piena forza ma è tipicamente di un bianco monocromatico. Per ottenere un aspetto naturale, un tecnico dentale applicherà coloranti e smalti specializzati per imitare le sfumature di colore e il carattere di un dente reale prima di una cottura finale e breve in un forno per porcellana.

Due percorsi per una corona fresata: alla poltrona vs. in laboratorio

La tecnologia per fresare la zirconia è disponibile in due ambienti distinti, ognuno con il proprio set di obiettivi e flussi di lavoro.

Fresatura alla poltrona (in studio)

Sistemi come CEREC di Dentsply Sirona consentono a un dentista di progettare, fresare e consegnare una corona in zirconia in un'unica visita del paziente. L'intero flusso di lavoro—dalla scansione digitale alla cementazione finale—avviene all'interno dello studio dentistico.

Questo privilegia la velocità e la comodità del paziente, sfruttando unità di fresatura compatte e forni specializzati progettati per l'efficienza.

Fresatura in laboratorio odontotecnico

I laboratori odontotecnici dedicati utilizzano fresatrici su scala più grande, di tipo industriale. Questi sistemi possono gestire un volume di lavoro maggiore e spesso offrono una più ampia varietà di materiali in zirconia con diversi livelli di traslucenza e resistenza.

La fresatura basata su laboratorio consente ai tecnici di dedicare più tempo alla caratterizzazione dettagliata e all'estetica personalizzata, rendendola la scelta preferita per casi estetici complessi o ponti di grandi dimensioni.

Comprendere i compromessi e le sfide

Sebbene la fresatura CAD/CAM sia una tecnologia rivoluzionaria, richiede una profonda comprensione delle sue sfumature tecniche per ottenere risultati prevedibili e di alta qualità.

Ritiro e precisione

La variabile più importante è la gestione del ritiro da sinterizzazione. Il software e il sistema di fresatura devono essere perfettamente calibrati in base al fattore di ritiro specifico di ogni lotto di blocchi di zirconia. Qualsiasi errore qui si tradurrà in una corona che non si adatta.

Selezione del materiale

Non tutta la zirconia è uguale. La zirconia ad alta resistenza è molto opaca e più adatta per i denti posteriori dove la durabilità è fondamentale. La zirconia più moderna e altamente traslucida offre un'estetica superiore per i denti anteriori, ma spesso comporta una leggera riduzione della resistenza alla flessione.

Attrezzatura e manutenzione

I sistemi CAD/CAM rappresentano un investimento finanziario significativo. Le fresatrici richiedono manutenzione regolare, calibrazione e sostituzione delle frese per mantenere la loro precisione nel tempo. Anche i forni di sinterizzazione richiedono una calibrazione precisa per garantire una corretta trasformazione del materiale.

Come applicare questo al tuo obiettivo

La tua decisione di utilizzare o investire nella tecnologia di fresatura della zirconia dipende interamente dai tuoi obiettivi clinici o commerciali.

- Se il tuo obiettivo principale è la comodità di una singola visita: Un sistema CAD/CAM alla poltrona è la soluzione definitiva, che ti consente di controllare l'intero processo e di consegnare i restauri lo stesso giorno.

- Se il tuo obiettivo principale è la massima estetica e versatilità del materiale: Collaborare con un laboratorio odontotecnico di alta qualità che ha investito in sistemi avanzati di fresatura e finitura è il tuo approccio migliore.

- Se sei un laboratorio odontotecnico: Il tuo successo dipende dalla padronanza della calibrazione tra il tuo software di progettazione e i tassi di ritiro specifici dei materiali di zirconia scelti per garantire un'impeccabile precisione.

In definitiva, la fresatura è la tecnologia che ha sbloccato il pieno potenziale della zirconia, trasformandola nel materiale di riferimento per restauri dentali forti, affidabili e belli.

Tabella riassuntiva:

| Fase | Processo chiave | Scopo |

|---|---|---|

| 1. CAD | Progettazione digitale da scansione | Crea un modello 3D preciso per una vestibilità perfetta |

| 2. CAM | Fresatura in 'Stato Verde' | Modella la corona sovradimensionata da un blocco di zirconia morbido |

| 3. Sinterizzazione | Cottura ad alta temperatura | Restringe e indurisce la corona al suo stato finale, ultra-resistente |

| 4. Finitura | Colorazione e lucidatura | Applica colore e caratterizzazione realistici per l'estetica |

Pronto a raggiungere precisione ed efficienza nei tuoi restauri dentali?

Che tu sia un dentista che cerca di portare la fabbricazione delle corone in studio con un sistema alla poltrona o un laboratorio odontotecnico che mira a perfezionare il processo di sinterizzazione, l'attrezzatura giusta è la chiave del successo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio affidabili, inclusi forni di sinterizzazione ad alta precisione essenziali per trasformare la zirconia fresata nel suo stato finale e durevole.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono aiutarti a fornire corone più resistenti e meglio adattate e a far crescere il tuo studio o laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino a dischi vibrante multi-piattaforma per laboratorio

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

Domande frequenti

- Quali sono i parametri del processo del mulino a sfere? Ottimizzare la macinazione per efficienza e granulometria

- In che modo un mulino a sfere da laboratorio contribuisce alla lavorazione di polisilani solidi in polveri per rivestimenti?

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Quali sono i diversi tipi di mulini da laboratorio? Scegli il macinatore giusto per il tuo materiale campione

- Come aumentare la produzione in un mulino a sfere? Ottimizzare velocità, mezzi di macinazione e alimentazione per la massima produttività