Nel suo nucleo, un mulino a sfere ottiene la riduzione della dimensione delle particelle attraverso alcuni componenti chiave che lavorano in un sistema semplice ma potente. I tre componenti principali sono il corpo cilindrico rotante, i mezzi di macinazione (sfere) contenuti al suo interno e il rivestimento protettivo sulla superficie interna del corpo. La rotazione del corpo solleva i mezzi, che poi cadono e ruzzolano, macinando il materiale attraverso le forze di impatto e di attrito.

Comprendere un mulino a sfere non significa solo identificarne le parti. Significa riconoscere come il materiale, la dimensione e l'interazione di questi componenti siano controllati con precisione per raggiungere un obiettivo di macinazione specifico.

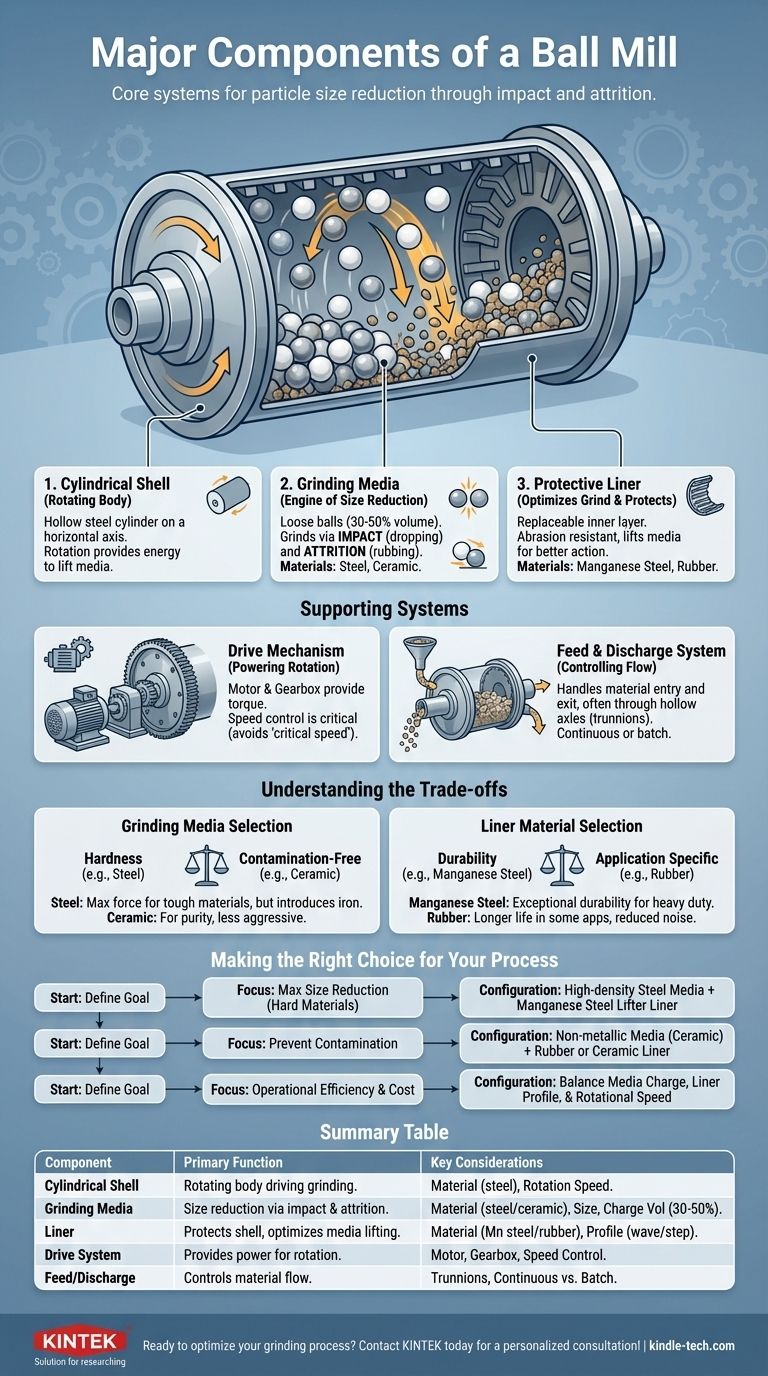

I Componenti Fondamentali e la Loro Funzione

L'efficacia di un mulino a sfere nasce dall'interazione tra le sue parti strutturali e funzionali principali. Ognuna è selezionata per resistere a forze estreme e svolgere un ruolo specifico nel processo di macinazione.

Il Corpo Cilindrico: Il Corpo Rotante

Il corpo (shell) è la parte principale del mulino. È un cilindro cavo, tipicamente realizzato in acciaio, che ruota su un asse orizzontale o leggermente inclinato.

Questa rotazione è la forza motrice dell'intero processo. Fornisce l'energia necessaria per sollevare i mezzi di macinazione e creare il movimento di ruzzolamento essenziale per la riduzione delle dimensioni.

Mezzi di Macinazione: Il Motore della Riduzione Dimensionale

I mezzi di macinazione (grinding media) sono le sfere libere poste all'interno del corpo, occupando tipicamente dal 30% al 50% del volume interno. Questi sono gli strumenti che eseguono la macinazione effettiva.

Mentre il corpo ruota, i mezzi vengono sollevati lungo la parete prima di ricadere e ruzzolare verso il basso. Questa azione frantuma e macina il materiale bersaglio attraverso due meccanismi principali:

- Impatto: Quando le sfere cadono da vicino alla sommità della rotazione, colpendo il materiale sottostante.

- Attrito: Quando le sfere sfregano l'una contro l'altra e contro il materiale mentre scivolano e rotolano.

I mezzi sono realizzati con vari materiali, come acciaio ad alto tenore di carbonio, acciaio inossidabile o ceramica, a seconda dei requisiti di macinazione e della sensibilità alla contaminazione.

Il Rivestimento Interno: Proteggere il Corpo e Ottimizzare la Macinazione

Il rivestimento interno (liner) è uno strato critico e sostituibile fissato alla superficie interna del corpo. Ha due scopi essenziali.

In primo luogo, protegge il corpo dall'intensa abrasione causata dai mezzi che ruzzolano e dal materiale macinato. I rivestimenti sono realizzati con materiali altamente resistenti all'abrasione come acciaio al manganese o gomma speciale.

In secondo luogo, il profilo del rivestimento è progettato per aiutare a sollevare i mezzi di macinazione. Diverse forme (ad esempio, a onda o a gradino) migliorano l'efficienza dell'azione di ruzzolamento, prevenendo lo slittamento e assicurando che i mezzi vengano sollevati efficacemente per il massimo impatto.

I Sistemi di Supporto

Sebbene non facciano parte dell'azione di macinazione centrale, i sistemi di azionamento e di movimentazione del materiale sono essenziali per il funzionamento del mulino.

Il Meccanismo di Azionamento: Alimentare la Rotazione

Un potente gruppo motore elettrico e riduttore fornisce la coppia necessaria per ruotare il corpo pesante e carico.

La velocità di rotazione è un parametro operativo critico. Deve essere controllata attentamente per ottenere un movimento a cascata. Se la velocità è troppo alta (raggiungendo la "velocità critica"), i mezzi saranno trattenuti contro il corpo dalla forza centrifuga e la macinazione cesserà.

Sistema di Alimentazione e Scarico: Controllare il Flusso

Il materiale deve poter entrare e uscire dal mulino. Ciò è gestito dai sistemi di alimentazione e scarico, che sono spesso integrati negli assi cavi (o perni) su cui ruota il mulino.

In un sistema continuo, il materiale viene alimentato da un'estremità e fluisce gradualmente verso l'altra man mano che viene macinato, uscendo una volta raggiunta la finezza desiderata.

Comprendere i Compromessi

La selezione di ciascun componente comporta un bilanciamento tra prestazioni, costo e i requisiti specifici del prodotto finale.

Mezzi di Macinazione: Durezza vs. Contaminazione

La scelta dei mezzi è un compromesso fondamentale. Le sfere in acciaio temprato forniscono la massima forza di macinazione e sono ideali per materiali duri e abrasivi. Tuttavia, introdurranno inevitabilmente una leggera contaminazione ferrosa nel prodotto.

Per le applicazioni in cui la purezza è fondamentale, come in farmaceutica o in alcune ceramiche, si utilizzano mezzi ceramici (come allumina o zirconia). Questi prevengono la contaminazione metallica ma potrebbero non macinare con la stessa aggressività e possono essere più fragili.

Materiale del Rivestimento: Durabilità vs. Applicazione

I rivestimenti in acciaio al manganese offrono una durabilità eccezionale e resistenza agli urti, rendendoli lo standard per la macinazione di minerali gravosi. Sono, tuttavia, un fattore di costo significativo.

I rivestimenti in gomma possono offrire una maggiore durata in applicazioni specifiche, ridurre i livelli di rumore e sono spesso preferiti quando si macina con mezzi d'acciaio per ottimizzare l'azione di sollevamento e ridurre l'usura del rivestimento. Tuttavia, presentano limitazioni di compatibilità termica e chimica.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determina la configurazione ottimale dei componenti del tuo mulino a sfere.

- Se il tuo obiettivo principale è la massima riduzione dimensionale di materiali duri: Probabilmente avrai bisogno di mezzi in acciaio ad alta densità abbinati a un rivestimento resistente con barre di sollevamento in acciaio al manganese per massimizzare le forze d'impatto.

- Se il tuo obiettivo principale è prevenire la contaminazione del prodotto: Devi utilizzare mezzi non metallici, come sfere ceramiche, e considerare un rivestimento in gomma o addirittura ceramico.

- Se il tuo obiettivo principale è l'efficienza operativa e il costo: Devi bilanciare attentamente il livello di carica dei mezzi, il profilo del rivestimento e la velocità di rotazione per ridurre al minimo il consumo energetico e l'usura per tonnellata di materiale lavorato.

Comprendendo come questi componenti funzionano insieme, puoi configurare il mulino a sfere da un semplice macinatore a uno strumento di precisione per le tue esigenze di lavorazione dei materiali.

Tabella Riassuntiva:

| Componente | Funzione Principale | Considerazioni Chiave |

|---|---|---|

| Corpo Cilindrico | Corpo rotante che guida l'azione di macinazione. | Materiale (acciaio), velocità di rotazione. |

| Mezzi di Macinazione | Eseguono la riduzione dimensionale tramite impatto e attrito. | Materiale (acciaio, ceramica), dimensione, volume di carica (30-50%). |

| Rivestimento Interno | Protegge il corpo e ottimizza il sollevamento dei mezzi. | Materiale (acciaio al manganese, gomma), profilo (onda, gradino). |

| Sistema di Azionamento | Fornisce la potenza per ruotare il corpo. | Motore, riduttore, controllo della velocità. |

| Alimentazione/Scarico | Controlla il flusso del materiale dentro e fuori dal mulino. | Perni, funzionamento continuo vs. a lotti. |

Pronto a ottimizzare il tuo processo di macinazione? La configurazione corretta del mulino a sfere è fondamentale per ottenere la dimensione delle particelle, la purezza e l'efficienza operativa desiderate. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi mulini a sfere e materiali di consumo su misura per le tue esigenze specifiche, sia che tu richieda la massima durata, una macinazione priva di contaminazioni o efficienza energetica. Lascia che i nostri esperti ti aiutino a selezionare la configurazione perfetta. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Qual è lo scopo della macinazione a sfere? Uno strumento versatile per la sintesi e la modifica dei materiali

- Perché si utilizza un mulino a sfere da laboratorio nella ricerca sui catalizzatori Co-Ni? Ottimizzare la conversione della CO2 con una macinazione precisa

- Qual è il ruolo chiave di un mulino a sfere planetario per i target IZO? Raggiungere l'uniformità a livello atomico nella preparazione del materiale

- Qual è la funzione delle attrezzature per la macinazione a palle nella preparazione dell'elettrolita NZSSP? Ottimizzare la sintesi allo stato solido NASICON

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali